溶剂型双组分重防腐涂料的制备及性能研究

2019-03-25张春明李颖

张春明 李颖

摘要:采用可控阳离子聚合工艺制备含氟聚醚(fluorop01Yether,FPO),并以此FPO为软段、二苯基甲烷二异氰酸酯(diphenyl methane diisocyannate,MDI)为硬段、三乙醇胺(triethanolamine,TEA)为扩链剂合成軟硬段质量比为1:3的热固性含氟聚氨酯(出ermosetong fuorined polyurethane,S—FPU)。进而将γ-氨丙基三乙氧基硅烷(γ-aminopropyl triethoxysilane,KH550)和MDI改性的凹凸棒土(palygorskite-KH550,AT-KH550和palygorskite-MDI,AT-MDI)引入S-FPU中获得两种新型的S-FPU/AT-KH550和S-FPU/AT-MDI。根据涂料配方的标准,选择合适的片层状填料、溶剂体系,分别制备了以S-FPU,S-FPU/AT-KH550和S-FPU/AT-MDI为基体树脂的溶剂型双组分重防腐涂料。对涂膜的耐腐蚀性能、耐老化性能、耐水性能及表面性能进行了研究。结果表明:在相同测试时间内,以复合材料为基体的涂膜(S FPU/AT-KH550和S-FPU/AT-MDI)的耐电化学腐蚀性能更优,涂膜损坏程度低;水环境中涂膜能够对金属实现良好的保护,防止金属基材生锈,涂膜不起泡,不脱落,变色、失光现象不明显,其中S-FPU/AT-MDI涂膜的性能最好,涂膜表面疏水性更优。

关键词:凹凸棒土;表面功能化;热固性含氟聚氨酯;纳米复合材料;溶剂型双组分重防腐涂料

中图分类号:TQ 63文献标志码:A

含氟聚氨酯(fluorined polyurethane,FPU)具有含氟树脂及聚氨酯(polyurethane,PU)材料的双重特性,其耐磨性能更优、减震缓冲效果更佳,且耐水、耐溶剂、耐候性能等更为突出,以FPU为基体所获得的重防腐涂料对于工业材料尤其是金属材料的防护起着重要的保护作用,可以在很大程度上减少由于材料腐蚀所造成的经济损失,提高被防护材料的使用寿命。

凹凸棒土(palygorskite,AT)是一种结构独特的纳米级层状硅酸盐黏土矿物,具有特殊的物理化学性能,已经被广泛应用于复合材料中。但是AT原矿石中含有大量的杂质,如蒙脱石和碳酸盐等,影响了其使用性能,需经过提纯和改性处理,改善AT和聚合物之间的相容性,来提高其使用性能。近年来,对于AT的提纯和改性研究引起了广泛的关注。

本论文根据重防腐涂料配方的指导原则,分别以热固性含氟聚氨酯(thermosetting fluorinedpolyurethane,S-FPU)和FPU/AT纳米复合材料为基体树脂制备了两类溶剂型双组分FPU涂料,探究了该类重防腐涂料的性能,期望实现其在重防腐领域中的应用。

1试验

1.1试验试剂及仪器

试剂:含氟聚醚(fluoropolyether,FPO),可控阳离子聚合工艺自制;二苯基甲烷二异氰酸酯(dlphenyl methane diisocyannate,MDI),分析纯;三聚磷酸铝(AlH2P3O10),化学纯;云母鳞片,化学纯;三乙醇胺(triethanolamine,TEA),分析纯;γ-氨丙基三乙氧基硅烷(KH550)和MDI改性的凹凸棒土(AT-KH550和AT-MDI)。

仪器:分析天平,AL204;真空水泵,SHZ-D(Ⅲ);真空干燥箱,DHG-9070A;磁力攪拌器,GL-4;接触角仪,DSA30;盐雾试验机,F-90;氙灯人工耐候试验机,L3021Ci5000;EIS电化学工作站,PARSTAT4000;分光测色计,L1081CM-700d;多角度光泽度计,LI001BYK 4520。

1.2 样品的制备及试验方法

称取一定量的FPO于三口烧瓶中,并在100℃下真空脱水2h;脱水处理后的FPO降温至室温后,再加入所计算比例的MDI,N2气氛下搅拌逐渐升温至80℃,持续反应3h以生成预聚体,即得到甲组分。将研磨后的AlH2P3O10和云母鳞片置于100℃烘箱中干燥后,一次取质量分数为10%的云母鳞片、15%的AlH2P3O10和5%的TEA加入到上述溶剂体系中,搅拌均匀后即得到乙组分。将甲、乙组分快速搅拌混合均匀后,获得了FPU涂料。然后,利用棒涂的方法将FPU涂在马口铁上于室温固化24h,即得到热固性S-FPU涂层。本论文采用相同的乙组分配方和制备工艺,甲组分选择为S-FPU/AT纳米复合材料作为预聚体,制备得到新型的AT改性FPU涂料。溶剂型双组分S-FPU涂料配方如表1所示,其中溶剂分别为二甲苯(C8H10)、环己酮(C6H10O)、乙酸乙酯(C4H8O2),其体积分数比为1:1:1。图1为溶剂型双组分S-FPU涂料的制备工艺流程图。

1.3 样品的表征

表面性能:采用DSA30接触角仪对S-FPU涂料的表面疏水性能进行了探究,测试涂层的接触角。

耐水性能:根据国际标准漆膜耐水性测定方法,将S-FPU涂料涂于马口铁片上成膜。将成膜铁片的2/3置于25℃的恒温水浴中浸泡,一定时间后取出并观察涂膜表面是否发生起泡、脱落和生锈等现象。

电化学试验测试:试验中所用的EIS为三电极电池,涂料涂膜后的马口铁片作为工作电极,接触面积为1cm2;参比电极为标准氢电极(standardhydrogen electrode,SHE)Ag/AgCl(0.205V vs SHE);铂金为对电极。电解液为质量分数为3.5%的NaCl溶液。电化学工作站采用低电流接口附件,开路电势电压为5mV,电流变化为O.1-10.0KHz。所有的测试均是室温条件下在法拉第笼中进行,每个样品测试3次。

耐老化试验测试:采用L3021Ci5000型氙灯人工耐候试验机模拟自然环境对涂料样品进行老化试验测试,测试后分别使用L1081CM-700d型分光测色计、L1001BYK4520型多角度光泽度计对涂层表面进行评价,参考标准为GB/T1865-2009和GB/T1766-2008。

2 结果与讨论

2.1电化学性能

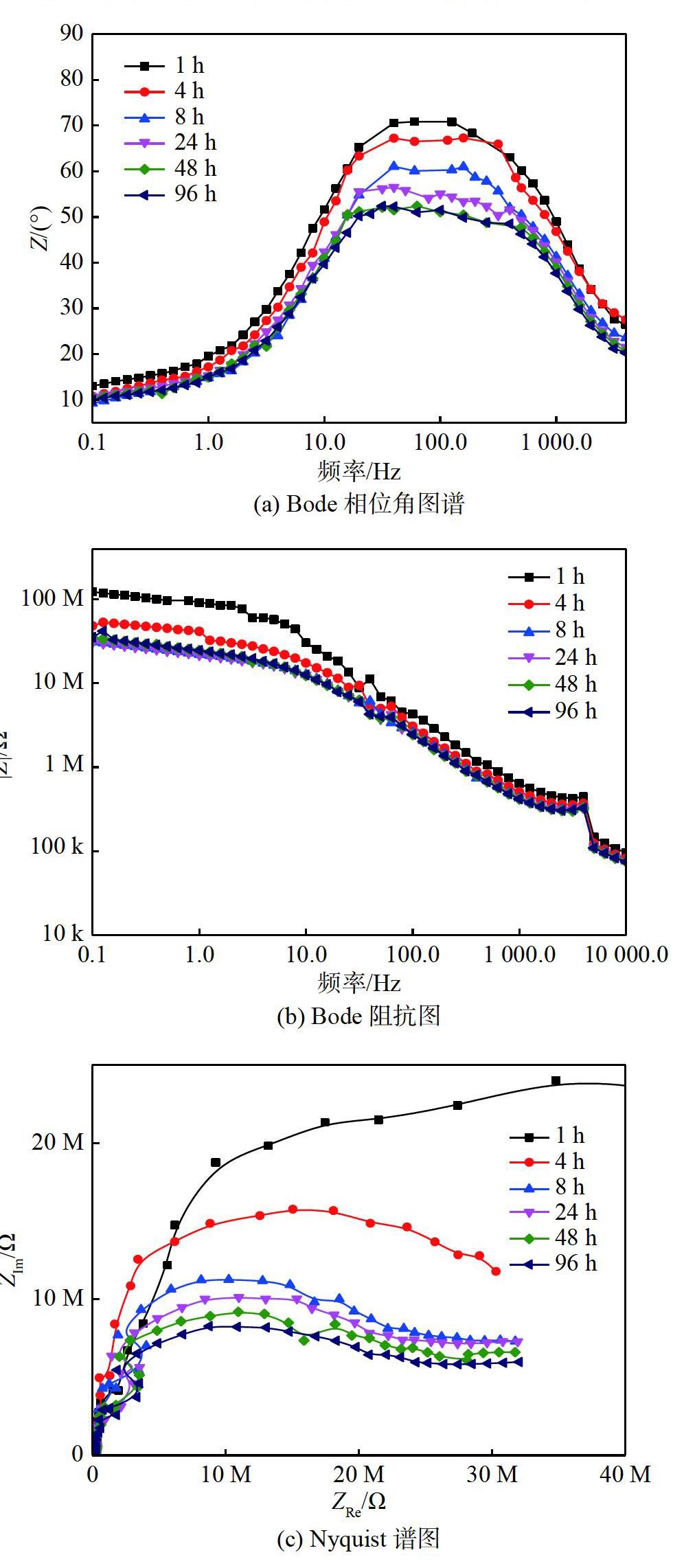

由于涂料涂层的纯电阻特性,完整涂层的相位角一般为90°。在测试条件下,随着电解液逐渐深入到涂层内部,在给定的频率条件下,涂层相位角逐渐减小,这主要是由于涂层的并联电容特性。相位角的变化则可以反映出涂层的微观变化趋势。图2(a)(b)(c)分别为FPU涂料对应的Bode相位角图、Bode阻抗图和Nyquist谱图。在图2(a)中,不同频率的峰值代表不同的时间常数,在高频区间内的数值代表涂层自身的性能,而在低频区间则对应着金属餘层之间腐蚀过程的发生。在涂膜马口铁片刚刚浸入电解液的1h内,其相位角为70°,表明涂膜本身具有缺陷,如由于溶剂挥发在表面形成气泡。随着测试时间逐渐延长到96h的过程中,涂膜的相位角也呈递减趋势,表明了涂层对金属屏蔽保护效果逐渐变差。0.1Hz处所对应的阻抗值代表涂层在阴极/阳极间阻碍电流的能力,浸入100h后从1.2x108Ω降至3.5x107Ω。圖2(c)中,圆弧半径的急剧减小也代表了涂层防护性能的减弱。在浸泡8h及以后的过程中,低频区对应的阻抗值和圆弧半径均出现了逆增长趋势,这可能是由于电解液的快速渗入导致腐蚀过程中形成了瞬态钝化层的腐蚀产物。

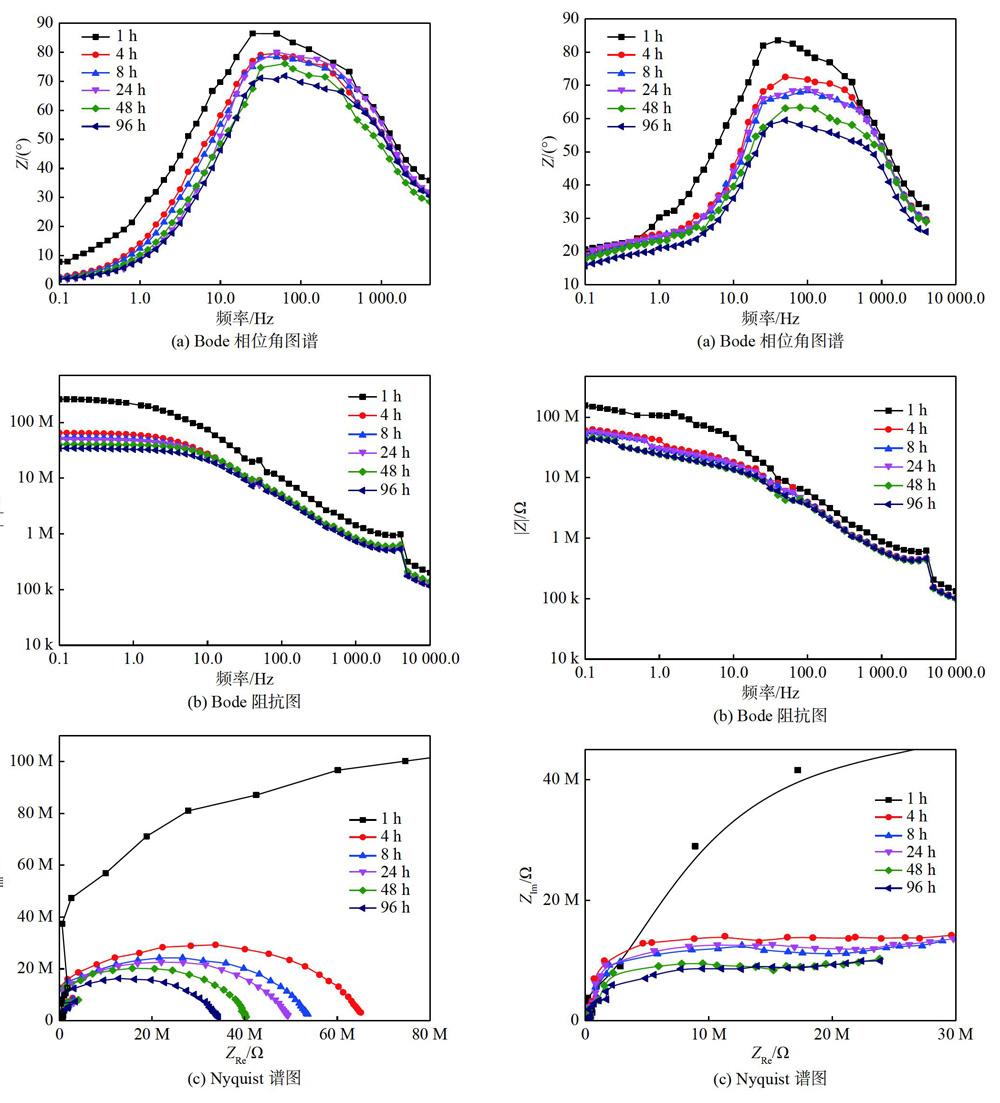

图3(a)(b)(c)分别为S-FPU/AT-MDI涂料对应的Bode相位角图、Bode模量图和Nyquist谱图。FPU/AT-MDI涂料在1h处对应的相位角为86.6°,比S-FPU涂料70.0°和FPU/AT-KH550涂料83.0°相位角(见图4)都要大,说明这种涂层表面更加致密,缺陷更少,接近于完美涂层。相位角和阻抗的变化趋势都随测试时间的延长呈递减趋势,96h后的相位角为70.8°,阻抗为3.5x107Ω,1h处对应的阻抗为2.6x108Ω。图3(c)中的圆弧半径逐渐减小,变化趋势明显,圆弧半径远远大于S-FPU涂料和S-FPU/AT-KH550涂料。综合3种涂层的电化学腐蚀结果可知,S-FPU/AT-MDI涂料的耐腐蚀性能最好。

2.2 耐老化性能

从表2、表3中可以看出,经过96h氙灯老化试验后,S-FPU/AT-MDI涂层出现5级(完全)失光、5级(完全)变色现象,涂膜未出现粉化、裂纹、起泡现象;S-FPU/AT-KH550出现l级(很轻微)失光、5级(严重)变色现象,未出现粉化、裂纹、起泡现象。由此可见,两种涂料经过老化试验后,均出现了变色现象,而涂层仍然保存完好,未出现气泡、开裂等现象。涂层发生变色可能是由于FPU本身的黄边现象,以MDI为硬段制备的S-FPU,其中MDI结构中含有苯环,这就使得PU本身在外界照射条件下容易变黄,所以以此为基体树脂制备的涂料仍然会发生黄变现象。除了涂层颜色变化之外,涂层本身没有破坏的迹象,这表明涂料的耐老化性能良好。

2.3 表面性能

通过接触角仪分别测定不同涂料体系涂膜的表面接触角及表面性能,如表4所示。

从表4中可以看出,电化学腐蚀之前S-FPU涂料、S-FPU/AT-KH550涂料和S-FPU/AT-MDI涂料均表现出了良好的疏水性能,接触角都在90.0°左右;电化学腐蚀96h后,3种涂料的表面性能均发生变化。FPU涂料的接触角降低至68.9°,下降了约20.0°,S-FPU/AT-KH550涂料的接触角下降至78.7°,S-FPU/AT-MDI涂料的接触角降至80.2°,均下降了约10.0°,这是因为电化学腐蚀过程中,电解液中的电解质不断地通过涂层表面的空隙渗透进去,在一定程度上破坏了涂层,腐蚀反应所造成的涂层缺陷使得材料的疏水性降低。从以上结果可知,经过96h腐蚀后,S-FPU涂料涂层的破坏最为严重,S-FPU/AT-MDI涂料涂层的耐腐蚀性能最好,这说明了以复合材料为基体的S-FPU/AT-KH550和S-FPU/AT-MDI涂膜具有更好的耐腐蚀性。主要是因为纳米填料的加入在一定程度上促进了S-FPU分子链的缠结,使得涂膜表面更加致密,即使涂层固化过程中有溶剂分子挥发残留的空隙,其影响也远小于S-FPU涂料,所以S-FPU/AT-KH550和S-FPU/AT-MDI耐腐蚀性较S-FPU均有明显改善。

2.4 耐水性能

根据标准GB/T1733-93漆膜耐水性测试法分别对S-FPU,S-FPU/AT-KH550和S-FPU/AT-MDI涂料涂膜耐水性进行测试。将涂膜后的马口铁片浸入温度为25℃的恒温水浴中,24,48和96h后观察涂膜是否发生起泡、变色、失光、生锈、脱落、起皱等现象,测试中每个样品取3个样板进行测试。

从图5中可以看出,3种涂层经过不同时间的耐水性测试后,其表面分别发生了变化。浸泡24h后,3种涂层依然具有良好的光泽,且涂层未出现气泡、裂纹、脱落等现象;浸泡48h后,涂层依然未被破坏,3种涂层均有黄变趋势,且S-FPU涂料涂层最明显;浸泡96h后,和浸泡0h涂层光泽相比较,此时涂层变暗,颜色变深,光泽度下降。从5图中还可以看出,马口铁剪切断口处由于长时间浸泡在水中,会在样板周围出现生锈现象。这是因为马口铁片断口处在水中发生了氧化,而被涂层覆盖的马口铁片主体并没有发生腐蚀现象,由于PU的保护,使得断口处的生锈趋势不能继续蔓延至材料表面。由此可见,3种不同基体的涂料均表现出了良好的耐水性,长时间浸泡后,涂膜自身没有发生起泡、脱落、裂纹现象,只有轻微的失光现象。

3结论

(1)以AT改性的FPU纳米复合材料为基体制备的溶剂型双组分重防腐涂料的耐腐蚀性能较好,在腐蚀条件下,其涂层破坏程度低,腐蚀后涂层依然具有较高的疏水性能。

(2)S-FPU/AT-MDI涂层的耐氙灯老化性能更优,涂膜未粉化、无气泡等,失光现象较弱;

(3)在水环境中,3种涂层均能够实现对金属基材的保护,防止生锈的同时涂膜不变色、不起泡、不脱落。其中,S-FPU/AT-MDI涂层的耐电化学腐蚀效果最好,性能最佳。