纯铜表面纳米化的微观结构演化及其力学性能研究

2019-03-25段保华张柯刘平

段保华 张柯 刘平

摘要:利用表面机械滚压处理(surfaCe mechanical rolling treatment,SMRT)工艺在纯铜表面制备出梯度纳米结构层,获得了最表层为取向随机的纳米晶粒、亚表层的晶粒尺寸在厚度方向上呈梯度分布的结构层。采用光学显微镜、扫描电子显微镜、透射电子显微镜对微观组织进行表征,研究了晶界、位错、孪晶界等微观结构的演化。通过改变SMART工艺参数,在纯铜表面制备出不同厚度的梯度纳米结构层,对比分析了梯度纳米结构层厚度对纯铜力学性能的影响。结果表明:经SMRT后,试样距表面大约5μm处的显微硬度高达1.56GPa,其横截面的硬度随着距表面深度增加呈递减趋势;相比于粗晶铜,SMRT后纯铜的屈服强度提高了2倍多,而塑性损失很少,并且SMRT后纯铜的屈服強度随着梯度纳米结构层厚度的增加而提高。

关键词:表面机械滚压处理;纯铜;梯度纳米结构;微观结构演化

中图分类号:TG 174文献标志码:A

铜是与人类关系非常密切的有色金属,因其具有良好的导电性、导热性、易加工性、延展性等优点,被广泛应用于电气、轻工、机械制造、建筑、航空等领域。然而,纯铜的强度较低,软态强度为230-290MPa,硬态强度为400MPa(此时,伸长率仅为2%左右,且在高温下抗软化能力低)。传统的金属改性方法是添加异质元素对其进行合金化,以改变其微观结构和相组成;另一种方法是在不改变金属化学成分的情况下,尽量减少或增加晶体中的缺陷密度来改善金属的性能。减少缺陷密度来增强金属强度对应的实例是晶须(丝状单晶),增加缺陷密度来增强金属强度对应的实例是非晶态材料。本文主要讨论后者,这种基于缺陷的方法为调整金属性能提供了广泛的可能性。随着自然资源特别是贵金属和稀土元素的逐渐枯竭,基于缺陷的方法对于材料的可持续性使用越来越重要。缺陷可以阻碍位错的运动,增加金属进一步变形的难度。在各种可能的缺陷中,本文主要聚焦于位错和晶界。

金属材料的硬度和强度通常遵循Hall-Petch经验关系式,也就是说,强度和晶粒尺寸的平方根的倒数呈正比。这一关系式的强化机制是建立在晶界上位错堆积从而阻碍位错运动的基础上的,当晶粒变小或加工硬化(分别对应晶界密度和位错密度增大)后,位错运动势必会变得困难,金属硬度及强度增加。细化晶粒及加工硬化都会导致金属的强度增加,但随着晶粒尺寸减小到纳米级别,多晶金属强度大幅提高的同时,却以牺牲塑性为代价。例如,纳米晶体纯铜的屈服强度超过400MPa,是粗晶铜的6倍多,但其伸长率在室温下仅有几个百分点。过低的塑性势必会限制纳米晶金属的实际应用范围,如何在保留纳米晶金属强度的同时又保证其塑性是本文研究的重点。

最近研究表明,通过对纳米结构的多级构筑可以在有效克服纳米结构性能缺点的同时又发挥其性能优势,梯度纳米结构便是其中的一种重要构筑类型。梯度纳米结构由卢柯院士提出,是指材料的结构单元尺寸(如晶粒尺寸或层片厚度)在空间上呈梯度变化,其实质是晶界(或其他界面)密度在空间上呈梯度变化。梯度纳米结构材料的表层由纳米结构组成,以保证其强度,芯部由粗晶结构组成,以保证其塑性,这两部分之间的结构单元尺寸呈梯度连续变化。梯度纳米结构的实质是晶界(或其他界面)密度在空间上呈梯度变化,因此对应着许多物理化学性能在空间上的梯度变化。结构尺寸的梯度变化有别于不同特征尺寸结构(如纳米晶粒、亚微米晶粒和粗晶粒)的简单混合或复合,有效避免了结构特征尺寸突变引起的性能突变,可以使具有不同特征尺寸的结构相互协调,同时表现出各特征尺寸所对应的多种作用机制,使材料的整体性能和使役行为得到优化和提高。梯度纳米结构可通过多种方法获得,已报道有表面机械研磨处理(surface mechanical attrition treatment,SMAT)、表面机械碾磨处理(surface mechanical grinding treat-ment,SMGT)、SMRT、高能喷丸(high energyshot peening,HESP)等。Fang等通过SMGT在纯铜表面制备出一层梯度纳米结构,其屈服强度提高了2倍多,而均匀伸长率几乎不变。表面的纳米结构单元也可以是层片状,Liu等通过SMGT在纯镍表面获得了厚度呈梯度变化的二维纳米层片状结构,在距表面10-50μm的跨度内层片厚度在5-50nm范围内变动,平均层片厚度为(20±7)nm。Sun等对AISI 304不锈钢进行SMAT,在油浸润滑条件下,处理层的耐磨性提高了3倍。表层的梯度纳米结构不仅具有增加材料硬度、强度、耐磨性能的作用,同时还能抑制裂纹萌生、提高材料的耐疲劳性,Huang等利用SMRT在AISI 316不锈钢上制备一层梯度纳米结构,探讨了表层梯度纳米结构对材料疲劳性能的影响。相比其他方法,SMRT通常能获得更厚、组织更细化的梯度结构层,而且处理表面更平滑。

本文通过对纯铜进行SMRT制备不同厚度的梯度纳米结构层,研究不同厚度的梯度纳米结构层对材料力学性能的影响,并探索表面纳米化过程中微观结构的演化过程,研究梯度纳米结构纯铜的断裂机制。

1试验方法

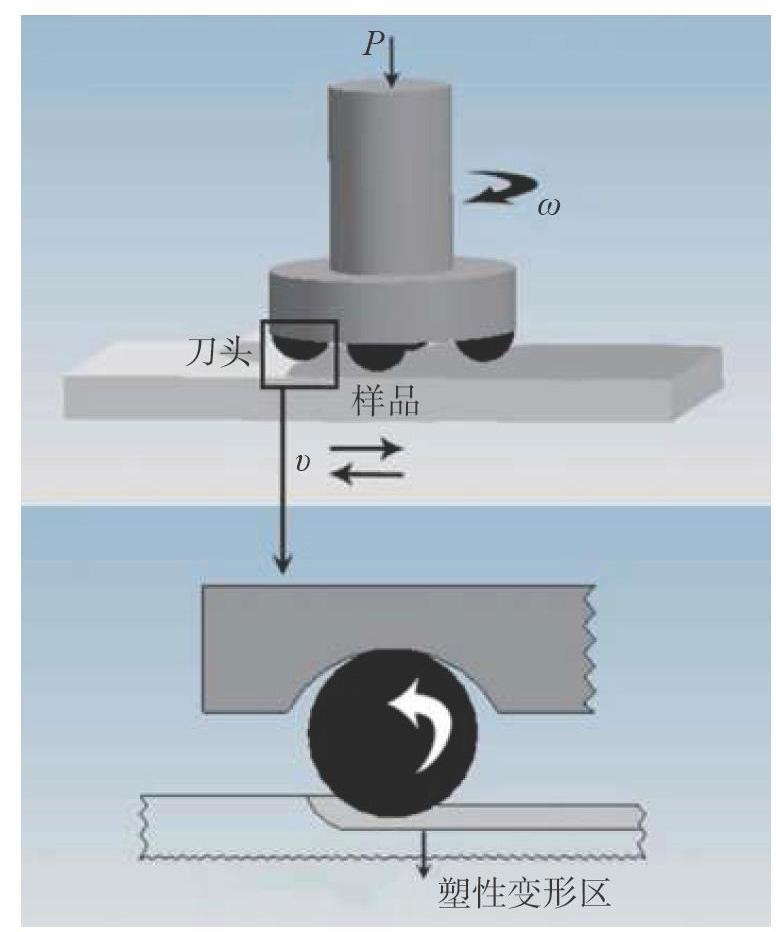

试验选取尺寸为100mm × 20mm × 1.6mm的纯铜板(质量百分含量为99.95%)为研究对象,处理前将纯铜板进行退火处理,退火温度为873K,保温60min,随炉冷却。用砂纸将退火后的纯铜板试样表面打磨平整,再依次用酒精丙酮溶液超声去除油污。随后对试样进行SMRT,处理的主轴转速为3000r·min-1,横向移动速度为27mm·min-1,滚压钢球的直径为3mm。试验过程中,通过控制下压深度及处理道次来改变梯度结构层的厚度,最终得到不同梯度结构层厚度的3组SMRT试样。处理时设定的初始下压深度为0.05mm,以0.05mm为基准,每增加一个处理道次,下压深度增加0.05mm。3组SMRT试样的正反两面分别处理1,3和5个道次,SMRT试样正反两面的下压深度分别为0.05,0.15和0.25mm,其中未处理的SMRT试样作为对照组。处理后的3组SMRT试样分别命名为SMRT-0.05,SMRT-0.15和SMRT-0.25。图1为SMRT原理示意图。

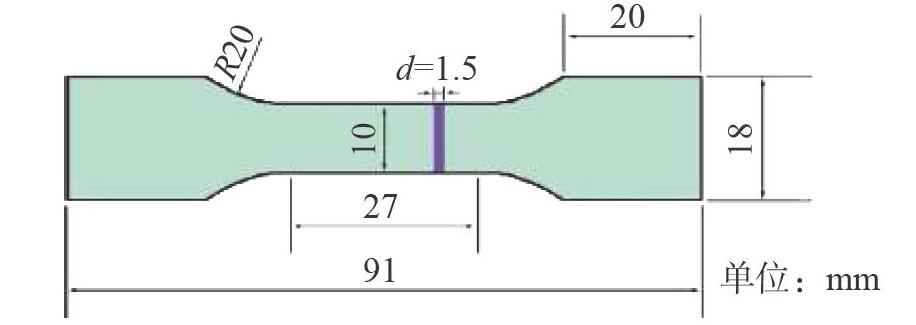

对试样横截面进行取样、打磨和抛光,腐蚀剂为氯化铁和盐酸的混合溶液(5g FeCl3,10mL HCl,100mL H2O),采用ZEISS Axio Imager A2M偏光显微镜(optical microscope,OM)观察金相组织。采用FEI Quanta 450场发射扫描电子显微镜(scanningelectron microscope,SEM)观察试样横截面的微观形貌及拉伸断口形貌。对试样横截面在细砂纸上打磨至厚30μm,利用离子减薄仪制备透射电子显微镜观察试样,采用TECNAI F30场发射透射电子显微镜(transmission electron microscope,TEM)观察梯度结构层的显微组织。用纳米压痕仪测量试样横截面从表层到芯部的显微硬度,每隔5μm选定一个区域,每个区域测量4个点。采用Zwick ZHU/Z20550KN万能材料试验机测量试样的室温拉伸性能,试验机的拉伸速率为2mm·min-1,试样的原始标距为22mm,具体尺寸如图2所示。

2 试验结果分析与讨论

2.1 梯度结构层的微观结构演化

通过改变滚压工艺的下压深度及处理道次成功地制备了不同厚度的梯度结构层,如图3所示。图3(a),(b)和(c)分别为SMRT-0.05、SMRT-0.15和SMRT-0.25试样横截面的微观形貌图,3组试样分别对应的梯度结构层厚度大约为73,100和111μm。可见,随着下压深度和处理道次的增加,梯度结构层的厚度也逐渐增加。

为研究梯度结构层的微观演化机制,选取SMRT-0.15试样作为研究对象,其横截面的金相组织如图4所示,图中可以看到梯度结构层及横截面晶粒的分布情况,最表层跨度在5-35μm,晶粒大小为纳米尺度;亚表层跨度在35-100μm,晶粒大小从亚微米到微米尺寸变动;深度大于100μm,基本为粗晶。

SMRT-0.15试样横截面的TEM明场像及选区电子衍射谱如图5所示。利用应变和应变速率的梯度变化,通过控制块状粗晶金属的表面塑性变形,可以得到尺寸在空间上呈梯度变化的晶粒。在距处理表面5-10μm处,产生了大量瘦长的纳米晶粒,平均晶粒尺寸在22nm左右,纵横比大约为3.0(见图5a和d)。随着深度的增加,在距表面大约35μm处,晶粒尺寸在50-250nm,其中小品粒大量分布在大晶粒的晶界周围(见图5b),这主要是因为晶界可以阻碍并积累位错,大量的位错分割晶粒并形成细小的亚晶。随着应变的增加,细小的亚晶逐渐演化成纳米晶粒。随着距表面深度的进一步增加,晶粒尺寸同样随之增加,在距表面大约85μm处,晶粒尺寸到达微米级别,平均尺寸大约为1.5μm(见图5c),大晶粒内部充斥着大量的亚晶界。当深度从100μm到几百微米的范围内,晶粒基本为变形粗晶,内部充斥着大量的位错。

从微观结构上分析,纯铜是面心立方晶体,存在较多的位错滑移面,通过应变引诱位错运动,产生大量的位错胞(胞壁上存在大量的位错,而胞内的位错较少),随着应变的继续,位错胞的尺寸逐渐较少,形成位错胞网络,这些位错胞网络逐渐转变为低角度晶界,分割原始粗晶粒。当位错运动受阻后,由于纯铜是中等层错能(78mJ·m-2)的金属,高应变速率下,机械孪生在有利的方向被激活,产生的孪晶界和位错通过交互作用进一步细化晶粒。如此一个粗晶粒内部布满了大量的小角度亚晶界,随着应变的增加,小角度亚晶界逐渐转变为大角度晶界,最后形成取向随机的纳米晶粒。机械孪生对于纯铜表面纳米晶粒的生成具有非常重要的作用,单凭位错的作用不足以使表层晶粒纳米化。对于亚表层(35μm

图6为SMRT-0.15试样的横截面TEM明场像及选区电子衍射谱图。通过分析图6(a)中的选区电子衍射谱图,发现2组<110>方向的衍射图样关于(101)面对称,表明所观察到的层状结构由孪晶一基体交替叠加而成。通过TEM观察了大量的孪晶一基体层片结构的分布位置,发现大部分的孪晶一基体层片结构存在于一个粗晶内,而其孪晶界则起到分割细化晶粒的作用,晶粒被分割成特定取向的纳米层片结构。由于各个晶粒的取向不同,处于有利取向的晶粒生成的机械孪晶更多,孪晶一基体层片的厚度也更小。同时,梯度结构中孪晶一基体层片的厚度同样和所处的深度有关系,通过大量的TEM观察,发现深度越小(离表层越近)其层片厚度越小。如图6(a)、(b)和(c)所示,层片的平均厚度分别约为170,310和900nm,距表面深度分别约为23,47和78μm。可见,孪晶一基体层片结构的厚度在空间上同样呈梯度分布。根据前面的分析,位错和孪晶界通过交互作用分割晶粒,而这兩者交互作用的具体机制如何?通过观察图6中的孪晶一基体层片结构,可以看到孪晶层片中布满了弯曲的网络状边界(见图6c),甚至是细小的亚结构(见图6b)。原因是在含有高密度纳米孪晶的形变晶粒中,在孪晶基体层片结构内同样存在位错运动,这些位错可以在孪晶基体层片结构中积累,也可以在众多的孪晶界中积累,为了使系统应变能最小化,位错自动排列成相互连接的网络状边界,边界可以分割孪晶一基体层片结构,随着应变的增加,这些边界的取向差逐渐增大,从而演变成亚晶界或大角度晶界。

2.2 梯度结构层厚度对力学性能的影响

由于梯度结构材料的晶界(或其他界面)密度在空间上呈梯度变化,导致其力学性能和传统的结构均匀化的材料有很大的不同。研究表明,梯度纳米结构(包括梯度纳米晶结构和梯度纳米孪晶结构不仅可以增强材料的力学及物理性能,而且可以作为探索新现象和新机制的合适媒介。

图7为3种SMRT试样的硬度随距表面深度变化的拟合曲线。3种SMRT试样在距表面大约5μm处的硬度高达1.56GPa,退火态粗晶铜的硬度大约为0.85GPa,其硬度是退火态粗晶铜的1.8倍;随着距表层深度的逐渐增加,硬度逐渐减小,直至趋于平稳。而且梯度结构层越厚,相对来说在同样的深度其硬度的总体趋势越高,这主要是因为随着下压深度的增加,在距表面同样的深度处其所受的应变越大,晶界密度或位错密度越大。

图8为粗晶铜及3种不同梯度结构层厚度试样的应力一应变曲线,其力学性能列于表1(每个条件下有3个试样,表1中的试验数据为3个试样拉伸数据的平均值)。

退火态粗晶铜试样加载时应力在横截面上均匀分布,而具有梯度结构层的试样由于强度(或硬度,如图7所示)呈梯度分布,所以加载时试样对外的抗力在横截面上也呈梯度分布,距离表面越近对外的抗力越大。因此,测试时所得到的数值为试样横截面积上的平均值。相比于退火态粗晶铜,SMRT之后试样的强度有明显的提高,伸长率略有降低。而且,梯度结构层越厚,试样的屈服强度越高,伸长率虽然随之降低,但是变动较小(如图8所示)。3种不同梯度结构层厚度试样的屈服强度分别为(137.94±4.72),(148.89±3.46)和(155.26±5.83)MPa,而退火态粗晶铜的屈服强度只有(58.61±4.16)MPa,相比提升了2倍多,而伸长率降低很少(见表1)。

相比于屈服强度的大幅提高,抗拉强度的提升则较少,仅提高了30MPa左右,之前也有文献报道了这一现象。由此可见,试样强度的提升主要归因于梯度结构层,虽然SMRT试样的塑性相对退火态粗晶铜试样有所降低,但仍具有较好的延展性,在塑性变形过程中具有显著的加工硬化能力。

图9为SMRT-0.15试样拉伸断口的微观形貌图,图9(a)和(c)分别取自断口的边沿及芯部区域,图9(b)和(d)分别为对应区域的放大图。试样芯部和边沿梯度结构层区域都存在大量的韧窝(见图9a和c),可推断总体的断裂方式为韧性断裂。不同的是试样芯部区域的韧窝较大较深(见图9d),而沿梯度结构层区域最表层约16μm的区域内几乎没有韧窝,随着深度的增加逐渐出现韧窝,相比于芯部区域的韧窝分布比较密集且较小较浅(见图9a和b),可推断该区域可能为准解理断裂,说明芯部区域的塑性优于梯度结构层区域。这主要是因为最表层的纳米结构几乎没有加工硬化能力,而且强度较芯部粗晶区域高很多,从而微裂纹首先在芯部粗晶区域产生,并且由于该区域晶界、位错等缺陷密度相对较低,有利于微裂纹的扩展,所以造成了芯部区域的韧窝较大较深。亚表层由于存在大量的晶界、位错等缺陷,这些缺陷可以为微裂纹提供成核点,故该区域的韧窝分布较密集,但同时这些缺陷也会抑制微裂纹的扩展,所以微裂纹相比于芯部粗晶区较小较浅。

通过分析SMRT试样的微观演化机制,位错以及位错和孪晶界的交互作用分割表层粗大晶粒,得到最表层为随机取向的纳米晶粒,亚表层晶粒尺寸在厚度方向上呈梯度分布的梯度纳米结构。对比分析SMRT试样的力学性能,最表层的硬度相较于芯部大幅提高、并且在厚度方向上呈递减趋势直至芯部趋于平稳,这主要和晶界及位错密度呈梯度分布有关。相比于退火态粗晶铜,SMRT试样屈服强度有大幅提高,而塑性损失较小。这主要是由于晶粒尺寸呈梯度变化的材料受到应变时,塑性变形首先发生在粗晶中,晶粒越细其发生塑性变形所需的载荷也越大。随着外加载荷的逐渐增大,塑性变形随之传递到相邻的细晶粒中,如此层层传递,最终到达最表层的纳米晶粒中。这种变形机制可以有效地释放相邻晶粒之间的应力,抑制局部应变,使表层纳米晶粒和其他部分的晶粒协同变形。另外,芯部粗晶发生塑性变形时,由于位错的滑移和积累而造成加工硬化。而最表层的纳米晶粒则不相同,当金属的晶粒尺寸小于100nm时,其晶界通常会变得不稳定,热诱导和机械诱导都会导致其晶粒粗化,故表层纳米晶粒的塑性变形由晶粒长大主导,可以理解为机械驱动晶界移动,在很多的纳米晶金属都观察到了这种现象。而晶粒粗化会导致材料的软化,有利于减少材料的塑性损失。正是因为梯度结构的特殊性,所以其塑性的损失很小,而这些新现象和新机制在传統的材料中是不存在的。

3结论

(1)通过SMRT成功地在纯铜板表面制备出了一层梯度纳米结构,试样最表层的粗晶在高应变速率条件下,被位错及孪晶界共同细化成纳米尺度的晶粒(平均晶粒尺寸约22nm)。由于应变及应变速率在试样的厚度方向上呈梯度分布,故晶粒大小在厚度方向上,从试样最表层的纳米尺度一直增加到退火态粗晶尺度。

(2)经SMRT后纯铜板的硬度呈梯度分布,3种不同的SMRT试样在距表面约5μm处的硬度高达156GPa,且沿厚度方向上逐渐递减,最终维持在退火态粗晶铜的硬度值(约0.85GPa)。增加下压深度及处理道次可以增加梯度结构层的厚度,梯度结构层越厚硬度值下降的越平缓(即在同样的深度对应硬度值的斜率越小)。

(3)经SMRT后,纯铜板的屈服强度提高了3倍多,材料的塑性损失很少;梯度结构层越厚屈服强度增加越大,梯度结构层的厚度对抗拉强度影响较小。通过分析拉伸断口的微观形貌,SMRT后试样的整体显示为韧性断裂,但芯部粗晶区的塑性优于梯度结构层区域。