阳极氧化电压对水热电化学制备羟基磷灰石涂层的影响

2019-03-25张学贤何代华刘平

张学贤 何代华 刘平

摘要:首先采用含氟电解液对Ti6A14V基体进行阳极氧化预处理,然后通过水热电化学法在其表面制备羟基磷灰石(hydroxyapatite,HA)涂层。研究了阳极氧化电压对基体表面物相、形貌、润湿性和表面粗糙度(Ra)的影响;同时,还研究了阳极氧化电压对HA涂层物相、形貌以及涂层和基体结合强度的影响。结果表明:经过阳极氧化后的Ti6A14V基体表面生成了孔洞状TiO2纳米管,并且管径随氧化电压的增大而增大;在电压为25V时,基体Ra为0.5μm,而且基体与模拟体液的接触角明显降低;水热电化学沉积得到的HA涂层呈现出分层生长的模式;阳极氧化预处理的基体和涂层间的结合强度明显提高,并在阳极氧化电压为25V时达最大,为20.0MPa。

关键词:阳极氧化;水热电化学法;HA涂层;结合强度

中图分类号:TG 176文献标志码:A

随着世界人口老龄化的加剧以及车祸频发导致的骨折和骨损伤的发生,近年来对骨替换材料的需求日益加剧。金属钛及其合金具有密度低、弹性模量小的优点,相比其他金属和合金,还具有良好的生物相容性。此外,钛合金具有良好的耐腐蚀性,在人体体液中的溶解度较低,是目前最理想的生物医用材料之一。但是钛合金的生物活性较差,未经处理直接植入人体后只能与入骨间形成物理结合,因此有必要对其进行表面改性。羟基磷灰石(hYdroxyapatite,HA)作为人体骨骼的主要无机成分,具有良好的生物相容性和骨诱导性。但是HA的力学性能较差,不能用于人体的承重部位。在钛合金表面涂敷一层HA涂层使其成为医用复合材料逐渐成为了研究热点。

在钛合金基体表面涂敷HA涂层的方法有很多,其中主要有溶胶一凝胶法,水热法,磁控溅射法,电化学法,等离子喷涂法和水热电化学法等。其中,水热电化学法结合了电化学法和水热法的优点,可以快速、稳定地在形状复杂的基体表面涂敷具有较高结晶度的生物活性HA涂层。但涂层与基体间的热膨胀系数差会造成两者间的结合强度较低,严重时会导致涂层从基体上脱落。

研究表明,通过对基体表面进行预处理或者在基体和HA涂层之间涂敷一层过渡涂层,例如TiO2等,可以有效提高基体和涂层间的结合强度。而阳极氧化预处理可以在钛合金基体表面生成一层孔洞状的TiO2过渡层。本文探究在含氟电解液中,不同的阳极氧化电压对Ti6A14V基体表面物相、形貌、表面粗糙度(Ra)和润湿性的影响,以及对水热电化学法沉积的HA涂层的影响。

1試验方法

1.1 阳极氧化处理

所用基体为商用Ti6A14V合金板。采用线切割设备将基体切成25mmx25mmx3mm的薄片,随后用400,600,800和1200目砂纸打磨至表面无明显划痕。然后用丙酮、无水乙醇和去离子水依次超声清洗10min,并干燥备用。

使用上海稳压器厂生产的SW171500SL型直流稳压电源对清洗干净后的基体进行阳极氧化。将试样置于0.15mol/L HF和2.00mol/L H3PO4混合溶液中,其中铂片为阴极,Ti6A14V试样为阳极,在不同电压下(5,10,20,25和30V)氧化30min。电极间距为4cm,采用恒温磁力搅拌器控制温度为25℃的同时保证溶液体系成分的均匀性。

将阳极氧化处理的样品放人箱式马弗炉中进行热处理,升温速率为3℃/min,升温至450℃保温3h,随炉冷却,将样品取出保存备用。

1.2 水热电化学沉积HA涂层

将0.020mol/LCaCl2,0.012mol/LK2HPO4·3H2O和0.139mol/L NaCl溶于1L的去离子水中配制成电解液。阴极为预处理过的基体,阳极为铂片,置于水热电化学反应所需的高压反应釜中。采用恒流模式,温度为120℃,电流密度为1.25mA/cm2,转速为100r/min,沉积时间为2h,获得HA涂层。

1.3 粘结拉伸试验

采用德国Zwick公司的50KN万能材料试验机测定HA涂层与基体的结合强度。拉伸速率为1mm/min,参照GB23101.4-2008/ISO 13779-4:2002标准进行拉伸粘附试验。

1.4 表面特征表征

用FEI Quanta FEG450型扫描电子显微镜(fieldemission scanning electron microscopy,FESEM)观察阳极氧化处理后样品以及水热电化学沉积的HA涂层的表面形貌。用D8ADVANCE型X射线衍射仪(X-ray diffraction,XRD)分析阳极氧化后的基体表面物相组成和HA涂层的物相结构,测试条件为铜靶(λ=0.15406nm),管电压40kV,扫描速度4(°)/min,扫描角度20°-60°。采用接触角/界面张力测量仪测试阳极氧化后试样表面与模拟体液(simulate bodY fluid,SBF)的接触角,使用粗糙度轮廓仪测试在不同阳极氧化电压下的试样的Ra。

2 结果与分析

2.1阳极氧化电压对基体的影响

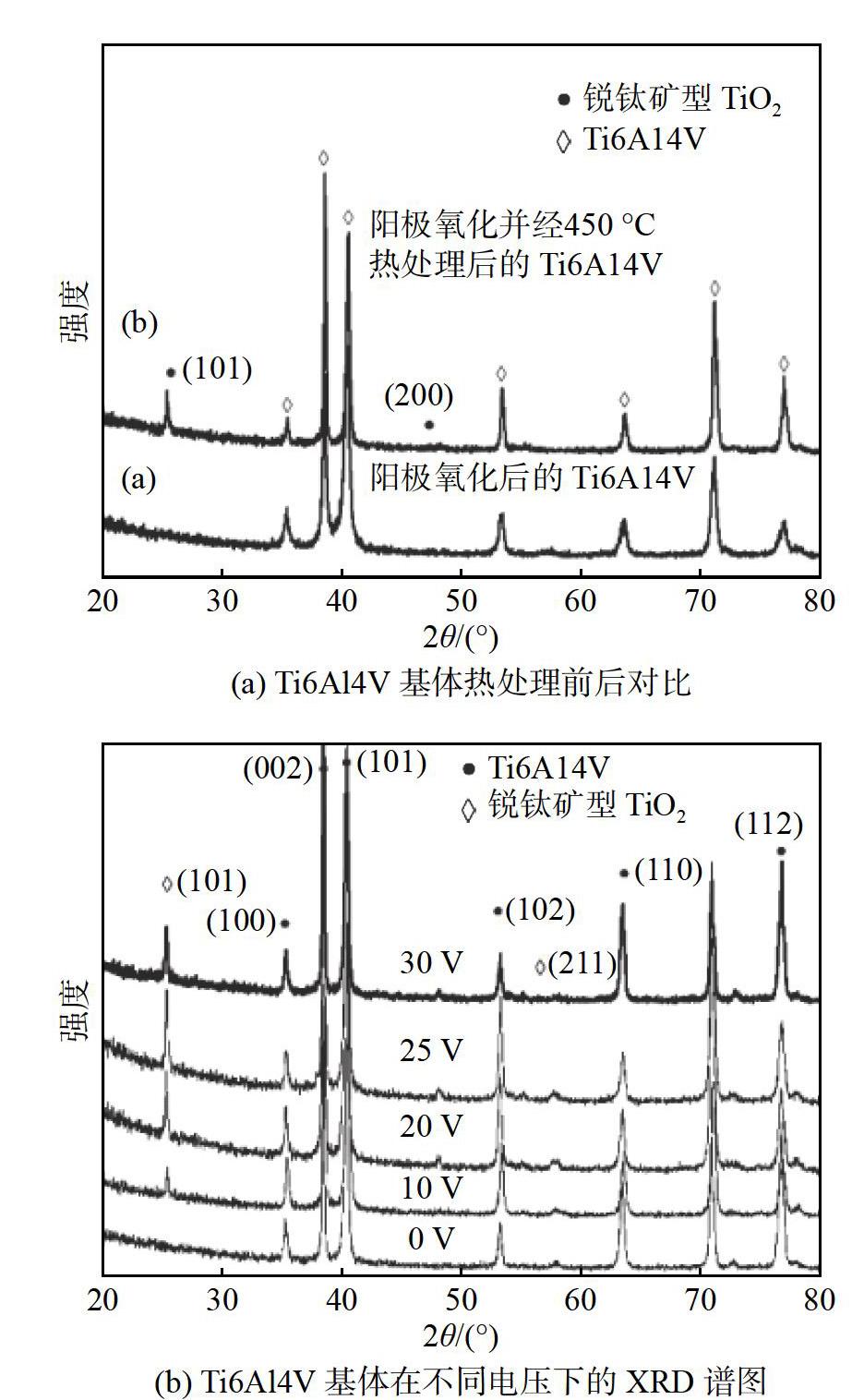

2.1.1阳极氧化后基体表面物相分析

图1为Ti6A14V基体在HF和H3PO4的混合溶液中,不同阳极氧化电压(10-30V)下氧化30min并经450℃热处理后的XRD谱图。(101)和(200)衍射峰的出现表明经过阳极氧化以及热处理的基体表面生成锐钛矿型TiO2。锐钛矿型TiO2与无定形TiO2以及金红石型TiO2相比,具有更好的生物活性。有研究表明,锐钛矿型TiO2可以在SBF中形成大量的Ti-OH基团,从而在基体和涂层之间形成化学键,增强两者间的结合强度。锐钛矿型TiO2的晶体结构与HA的晶体结构匹配度更高,更有利于HA的沉积。

从图1中可以看出,在电压较低时,锐钛矿型TiO2的特征衍射峰没有出现。这主要是由于TiO2过渡层很薄,所以衍射峰强度很弱。随着电压升高,(101)和(200)衍射峰的强度增强并在25V时达到最大。在电压高于30V时,TiO2的特征衍射峰强度反而有所下降。这主要是因为过高的电压击穿了基体表面,导致Ti6A14V基体表面的孔洞状结构的完整性遭到了破坏,使衍射峰强度减弱。

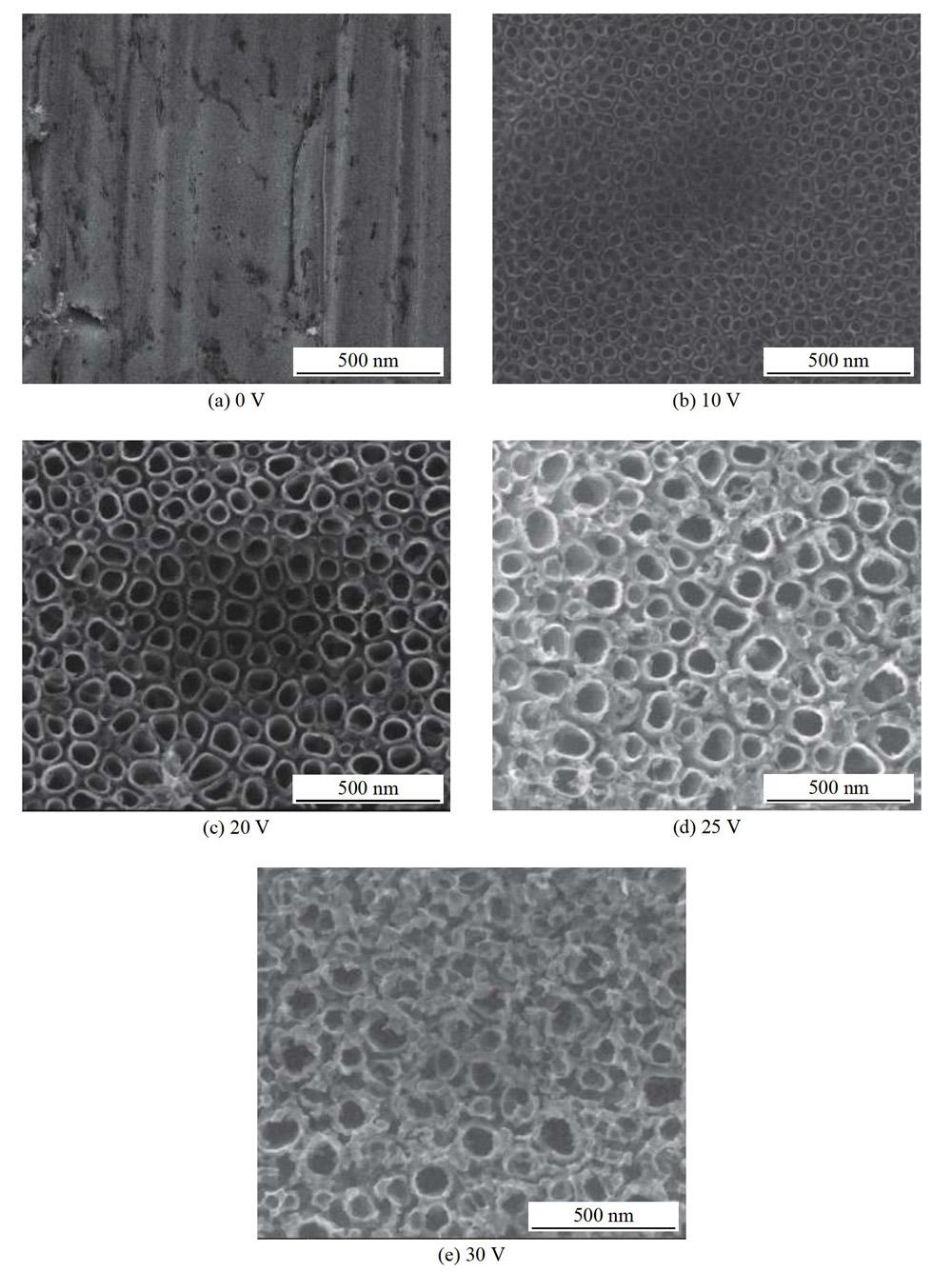

2.1.2阳极氧化后基体表面形貌分析

图2为不同阳极氧化电压下Ti6A14V基体表面的SEM图。从图2中可以看到,基体表面的TiO2为规则的孔洞状结构,孔径随着氧化电压的增大而增大,并在25V时达到了约100nm。原因是随着氧化电压的增大,电场的极化作用增强,从而使更多的离子参与到反应中,使得TiO2纳米孔的孔径增加。当电压达到30V时,表面的孔洞状结构出现了不规则的溶解和坍塌现象。电压过大导致化学刻蚀速率增加,对TiO2纳米管造成过度腐蚀。

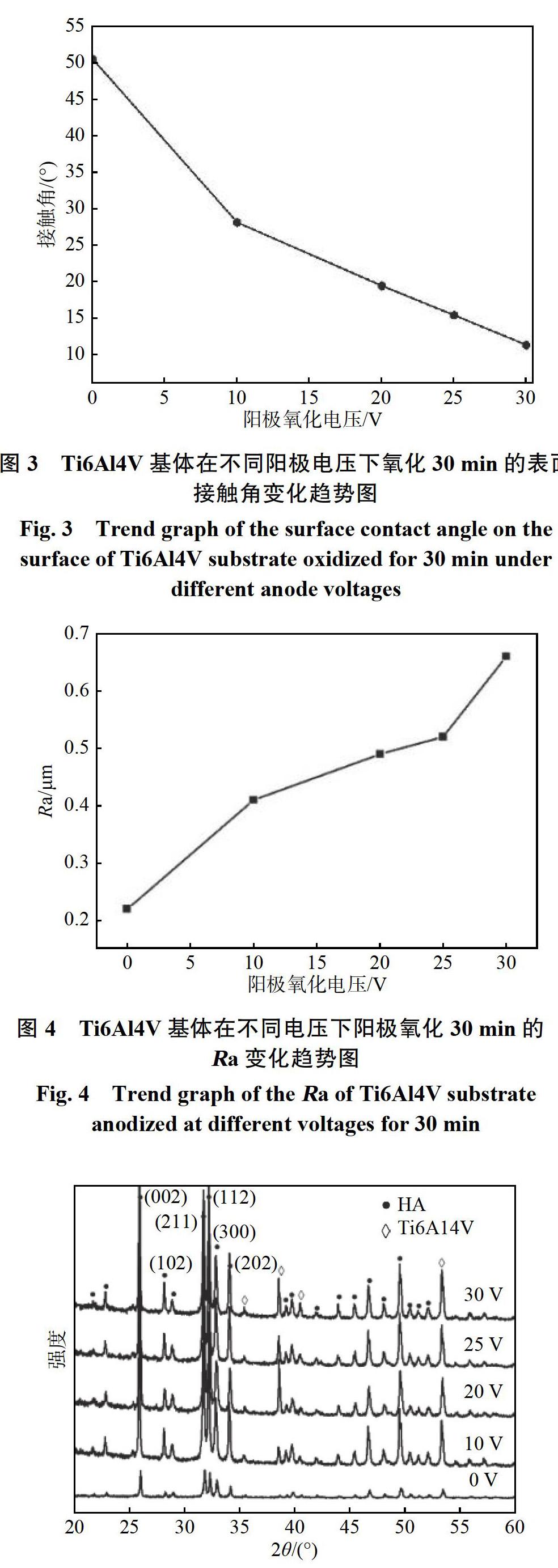

2.1.3阳极氧化后基体Ra及润湿性分析

样品和液体间的接触角试验可以用来表征样品表面的润湿性。接触角越小则试样表面润湿性越好,Ra愈大,有利于人体细胞组织与材料之间的粘附。

图3为Ti6A14V基体在不同阳极氧化电压下氧化30min后的接触角变化趋势图。由图3可知,基体表面与SBF的接触角随阳极氧化电压的增大明显变小,由未经处理时的51.6°减小到了12.5°,表明Ti6A14V基体表面的润湿性在不同的阳极氧化电压下均得到了明显的提高。这主要是因为在反应过程中,溶液中的OH与基体表面的TiO2中的Ti4+结合形成了Ti-OH官能团,从而提高了材料表面的润湿性。

图4为Ti6A14V基体在不同的阳极氧化电压下氧化30min后的Ra值。从图4中可以看出,Ti6A14V基体的Ra随阳极氧化电压的增大而增大,这与材料表面的润湿性增大的结果相吻合。在一定范围内,材料的Ra值的增加可以有效地提高HA涂层的沉积速率并且增加基体和涂层间的结合强度。而有研究表明,Ti6A14V基体的Ra值约为0.5μm左右时,随后沉积的HA涂层具有最快的成核速率,并且在此时涂层和基体间的结合强度也趋近于最大值。而当阳极氧化电压在25V时,此时基体表面Ra值约为0.5μm,可以获得最为理想的Ra,从而获得最佳的表面性能。

2.2 阳极氧化电压对HA涂层的影响

2.2.1HA涂层物相分析

图5为预处理后水热电化学沉积的HA涂层的XRD谱图。HA典型的特征峰(211),(112),(300)十分明显,表明不同的阳极氧化电压对后续沉积的HA涂层的成分没有影响。随着阳极氧化电压的增大,HA涂层的特征峰强度逐渐增强,峰形明显窄化。表明随着阳极氧化电压的增大,HA涂层具有更好的结晶度以及更厚的涂层厚度。这可能是由于预处理产生的TiO2纳米管增加了HA涂层的成核位点而导致的。

2.2.2HA涂层表面形貌分析

图6为不同电压预处理后水热电化学沉积的HA涂层的SEM图。未经阳极氧化处理的基体表面沉积的HA涂层为团絮状,而在基体阳极氧化后沉积的HA涂层为双层生长模式,底部是沿C轴方向生长的六棱柱状HA晶体。第二层则是团絮状的HA晶体;随着电压从10V增大到30V,第二层团絮状HA晶体数量先减少后增加。这主要是由不同氧化电压使基体表面形貌不同造成的。随着阳极氧化电压的升高,基体表面TiO2纳米管的孔径增大,這为HA的异质成核提供了更多成核位置。由于异质成核所需的能量小于均匀成核需要的能量,因此,HA首先从纳米管中开始异质成核,并沿着纳米管向上生长。柱状HA从纳米孔中长出,随后在其顶部开始均匀成核,形成团絮状HA。当电压在30V时,结合图2可知,Ti6A14V基体表面的纳米孔出现坍塌,导致孔状结构减少,此时团絮状HA晶体开始增加。

2.2.3HA涂层和基体间结合强度分析

表1为不同阳极氧化电压下沉积的HA涂层和Ti6A14V基体之间的结合强度。由表1可知,随着阳极氧化电压的增大,涂层与基体间的结合强度明显增大,未经预处理时仅为9.2MPa,在25V时达到了最大18.8MPa。而当电压增大至30V时,涂层和基体间的结合强度有所下降。

结合强度的增大主要由以下几个原因造成的。首先,阳极氧化过程中形成了均匀的TiO2纳米状结构,而在后续的沉积过程中,HA从纳米管中开始生长,与基体间形成了铆钉状结构,使涂层和基体间形成了物理结合,有效地提高了结合强度。其次,预处理后生成的TiO2的热膨胀系数为8.97x10-6K-1,介于Ti6A14V的8.9x10-6K-1和HA的11.5x10-6K-1之间,有效地降低了涂层和基体间的热膨胀系数差异,从而避免了在界面处产生应力集中,提高了结合强度。此外,TiO2膜层在后续的反应过程中与HA中的OH形成氢键,使涂层与基体之间形成化学键合。因此,阳极氧化可以有效地提高HA涂层和Ti6A14V基体间的结合强度。

3结论

(1)Ti6A14V基体在不同电压下(10-30V)阳极氧化后并经过450℃热处理,表面生成了规则排列的孔洞状锐钛矿型TiO2。在0-25V时,基体表面的TiO2纳米孔的孔径随电压的增大而增大,并在25V时达到最大,约为100nm。而当氧化电压增大至30V时,基体表面的TiO2纳米孔出现溶解及坍塌现象。

(2)阳极氧化处理显著地提高了Ti6A14V基体Ra以及润湿性。随着阳极氧化电压的增大,Ra增加,接触角下降。当电压在25V时,Ra约为0.5μm,接触角为12.5°。

(3)不同电压阳极氧化后水热电化学沉积得到的HA涂层呈现出分层生长的模式。底部为六棱柱状HA晶体,上部为团絮状HA晶体。基体和涂层间的结合强度和未经过预处理的样品的结合强度相比有了明显的提高,并在25V时得到的试样结合强度最大,约为20.0MPa。