重要厂用水泵润滑脂泄漏分析及应对措施

2019-03-25焦森林

□焦森林 罗 斌

一、引言

核电站重要厂用泵用于核安全相关系统,其功能是使冷却用海水进入核岛设备冷却系(RRI)的热交换器中,从而为核岛提供冷却水源。每一个机组均有属于自己的重要厂用水系统,每个系统由两个独立的且实体隔离的冗余回路构成,为A、B系列,每个系列中有两台100%容量的重要厂用水泵[1]。

泵机组由重要厂用泵、电机等设备组成,安装在PX泵房的重要厂用水泵室内。某电厂重要厂用水泵为立式、双基础、背抽式设计的单级单吸双涡壳式离心泵。泵体上的轴承架内轴承架内安装着双列面对面布置的角接触球轴承和一列圆柱滚子轴承,轴承室两端采用组合密封,以满足在水泵房发生水淹且水位未超过联轴节的工况下,水泵能正常运行的要求,轴承润滑采用脂润滑[2]。

二、润滑脂甩漏

该电厂在进行重要厂用水泵启动试验中,4号泵在运行过程中润滑脂大量甩出,从图1中可判断,主要泄漏位置在电机轴与下部轴承端盖的间隙,泄漏的润滑脂甚至堵塞集液盘冷却水的正常泄漏,影响对盘根泄漏量的判断。

图1 润滑脂泄漏位置

该泵正常运行注油周期应为为连续运行1,200h,轴承箱下部轴承注油脂量为首次1,400g,再次700g,润滑脂为美孚SHC100,可计算出正常运行平均泄漏率为0.59g/h。但目前正常运行注润滑脂周期缩短为168h,平均注润滑脂量为700g,平均泄漏率为4.16g/h。明显泄漏率偏大,需要有效控制和降低润滑脂泄漏率。

三、泄漏分析

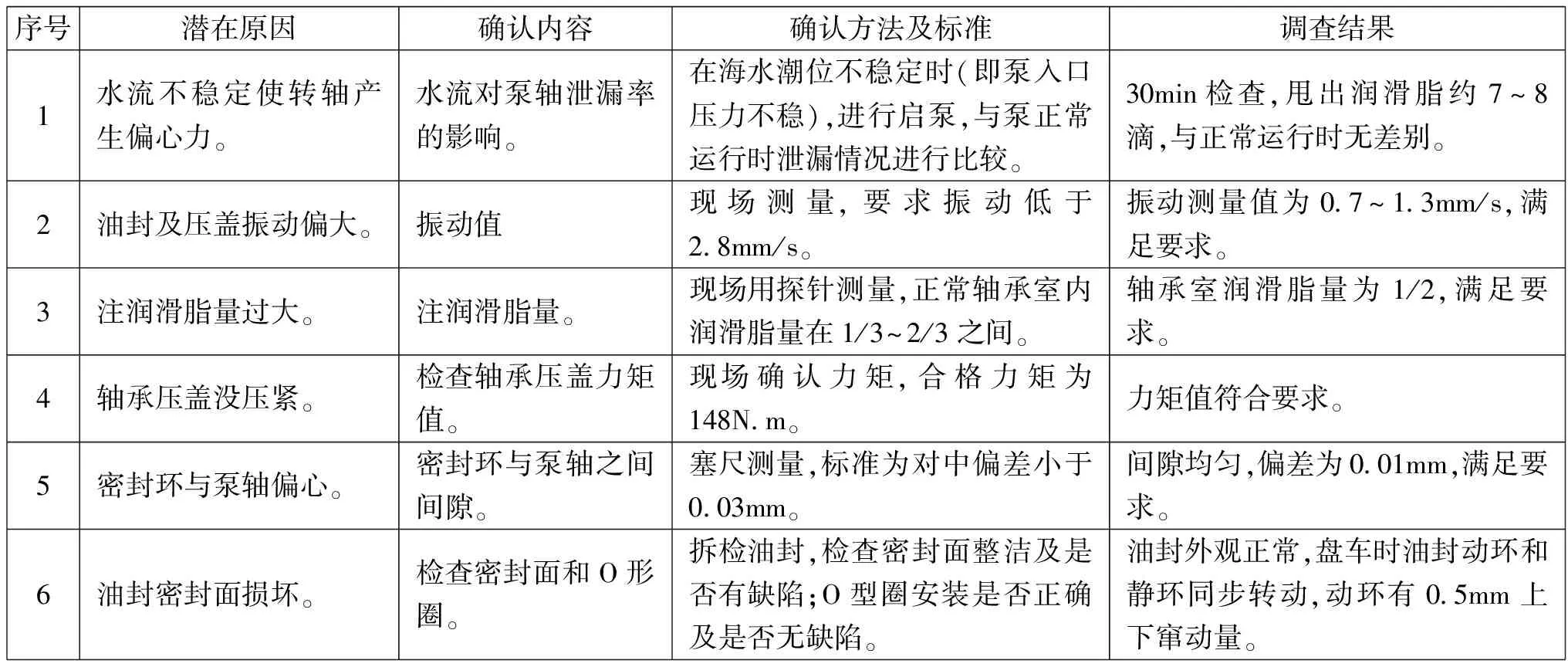

如有效解决电机轴与轴承端盖间隙的泄漏,可明显降低泵轴承箱体漏油脂。漏脂问题主要是由于现场操作、油封及压盖结构设计不当、现场安装不当等因素导致,在施工和运行中采取有效方法和措施,能有效减少漏脂。针对此次漏油脂问题,开展了泄漏分析和验证[3~6],如表1所示。

表1 潜在失效原因分析

(续表1)

7油封本身材质易变形。油封材质及适用范围。核对油封各部件材质,是否满足现场使用需求。O形圈材质为FKM,适用所选润滑脂,使用温度低于200℃;油封材质PTFE,使用温度低于250℃。轴承温度为57℃,不会导致油封变形,满足要求。8轴承压盖及油封配合尺寸不对。测量轴承压盖孔内径及油封外径。用游标卡尺测量,正常配合间隙小于0.10mm。静环尺寸209.95mm,轴承盖尺寸210.1mm,配合间隙为0.15mm,不满足要求。

经过以上分析和验证,影响轴承压盖与泵轴之间泄露量的主要因素是油封密封O型圈损坏,压盖及油封静环配合尺寸不对,使得油封摩擦力不够,引起油封不能有效密封,油脂泄漏出来。

四、泄漏处理

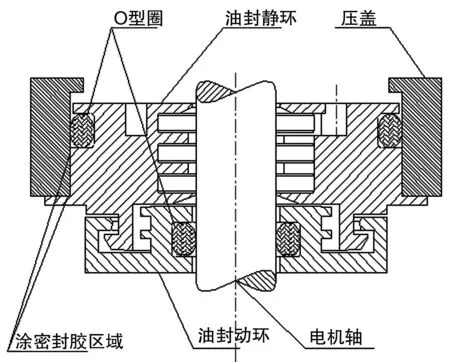

(一)解决压盖与油封静环配合问题。为解决压盖与油封静环配合尺寸不对问题,初步决定不对泵进行全面解体,采用胶粘方式进行处理。

出现润滑脂泄漏主要由于轴承压盖与油封密封件之间尺寸公差超限造成,因此整改方案定为,在静环与轴承盖之间在装配之前涂乐泰574密封胶。

图2 油封涂胶部位

现场对4号泵的静环与轴承压盖之间涂乐泰574密封胶,涂胶部位如图2所示,干固时间8小时左右。经过现场启泵验证,发现4号泵静环与压盖得到固定,油密封静环不再随动环转动。

(二)解决油封损坏或O形圈损坏问题。针对O型圈损坏问题,需要对轴承油封部位进行拆解。拆解步骤为:第一,将下轴承油封沿轴退下(如有必要,需将下轴承盖拆下),至临近轴肩的下一档(细轴处)。第二,检查油封静环外圈O形圈的情况,若对应槽内的O形圈脱落在外,且此O形圈可用,将此O形圈嵌入对应槽内。第三,检查油封动环内圈O形圈的情况,若对应槽内O形圈脱落在外,且O形圈可用,将此O形圈装嵌入对应槽内。第四,若上述项检查处理满足:对应O形圈均已存在(套在轴上),且O形圈可用,按照要求回装整个油封(若下轴承盖有拆卸过,需同时回装;若下轴承盖处的O形圈325×5N不能继续使用,将备好的O形圈用乐泰495胶粘后嵌入)。第五,检查油封面损坏情况。

现场拆除过程中发现,油封面良好,未发现损坏,但动环O形圈断裂。针对此情况,经油封厂家讨论后,认为从结构和功能上分析,使用新的胶粘的O形圈安装到该部位。但回装后盘动电机轴发现,动环不随电机轴同步运转。再次对油封动环O型圈的材质、尺寸进行检查,O型圈材质FKM符合要求,但按照国标GB3452.1-92规定,O型圈压缩率应该在20~30%,原O型圈尺寸偏小,压缩量不够,所以导致动环不能随轴运转,需更换新的尺寸O型圈。

4号泵更换新O型圈后,动环与电机轴同步旋转,试运行时间30分钟后,发现动环与轴不再脱落,从而避免了油封失效。

(三)效果验证。对处理后4号泵进行单体试车,试运行时间为30分钟,机械油封动、静环运行正常,温度正常,未出现甩油。并进行后续跟踪检查,目视无可见润滑脂泄漏,油封不再脱落。第一次运转1,200h后加润滑脂98g,泄漏率为0.082g/h,第二次运转1,200h后加润滑脂94g,泄漏率为0.078g/h,平均为0.08g/h左右。前后效果对比可以明显看出,油脂泄漏问题得到有效解决。

五、结语

针对某电厂重要厂用水泵润滑脂大量泄漏问题,从现场操作、油封及压盖结构设计不当、现场安装不当等方面开展了分析,通过改进安装方法和更换O形圈,有效将泄漏率控制在合理范围内。同时,对同类型泵进行油密封改造,避免出现润滑脂泄漏率过大。

鉴于以往工程处理类似问题方法为对泵进行全面解体,由于解体、回装工作量大且现场无法保证组装清洁度,耗时时间长,导致整个工程进度滞后,造成二次损失;而本文采用局部解决方法,处理时间仅需1周,不仅有效控制润滑脂泄漏问题,而且缩短了维修时间,为后续的核电冷试和热试节省工程时间。