新型锤片式饲料粉碎机粉碎性能的试验研究与参数优化

2019-03-25韦安宁曹丽英高雨航赵钰龙

■李 震 韦安宁 曹丽英* 高雨航 刘 彭 赵钰龙

(1.内蒙古科技大学机械工程学院,内蒙古包头014010;2.同济大学航空航天与力学学院,上海200082)

我国已经成为世界第一饲料生产大国。粉碎在饲料生产过程中占有举足轻重的地位。锤片式粉碎机因其对原料的适应性强、通用性好和结构简单等优点得到广泛应用,我国大约一半以上的饲料是由锤片式粉碎机粉碎的[1-2]。但实际工作中,锤片组高速转动,在粉碎室内容易产生较强旋转气流,气流场内靠近锤片组主轴的气流层流速小、压力大,远离锤片组的气流层则流速大、压力小[3],气流层压力差使得粉碎室内形成环流层,使锤片组对饲料产生吸附作用导致饲料不易分离;同时受离心力作用,大颗粒饲料在环流层外层运动,容易堵塞筛孔,使得内层符合孔径大小的小颗粒饲料不能及时过筛,从而导致生产效率低、耗电量高、饲料粉碎粒度分散度大、饲料温升高等多方面不利影响[4]。近年来,国内外对改善锤片式粉碎机的生产效率、能耗、粉碎质量等重要问题进行了研究[5-7],主要集中在粉碎室结构形状、筛网形式和筛分方式等方面。刘文广[8]将粉碎室设计成水滴形、八角形和椭圆形等形状,可破坏粉碎室内环流层,提高粉碎效率,但粉碎机体积大,适应性差,制造成本高;用波纹型、梯形及分段圆弧型等筛网代替传统筛网,具有增大筛网有效筛分面积,破坏环流层等优点,但存在筛网磨损快,通用性差等问题[9];欧美同行业研制的粉碎机机型多以大中型粉碎机为主,国内使用存在购置成本高,维护不便等问题[10]。曹丽英等[11-12]以传统锤片式粉碎机为基础,在粉碎室内用环形齿板代替环形筛网,并将筛网安装在分离装置出料口处,同时在筛网下方加装回料管与粉碎室连通,研制出具有回料装置的新型锤片式粉碎机,能破坏环流层,但饲料易与分离装置碰撞和摩擦,虽粉碎效率得到提高,但筛分效率有待于进一步提升。汪建新等[13]在此基础上对分离装置应具有的合理外形进行了改进计算和软件模拟,但缺少针对此粉碎机的精确优化设计及试验研究。

本文针对锤片式粉碎机中分离装置结构进行了优化设计及改造,采用理论分析与试验研究相结合方法,采用二次回归正交旋转中心组合试验[14],研究筛网倾角、主轴转速和喂入量对粉碎机粉碎性能的影响规律,得到筛分工艺参数的最佳组合,为高生产率、低能耗锤片式粉碎机分离装置的研制及后续优化改进提供参考。

1 锤片式粉碎机整体结构及工作原理

1.1 锤片式粉碎机整体结构

锤片式粉碎机如图1所示,主要由分离装置、进料斗、电机、粉碎室、回料管和筛网等部分组成。

1.2 锤片式粉碎机分离装置工作原理

该粉碎机的特点是在粉碎室内以环形齿板代替筛片,将筛片安装在分离装置出口处,在筛片前设置回料管与粉碎室连通。粉碎机工作时,受锤片高速击打及环流层双重作用的物料颗粒沿粉碎室竖直切线方向进入分离装置,在分离装置内壁碰撞和装置内气流共同作用下运动至筛网处,符合筛网孔径粒度要求的物料颗粒过筛,大于筛网孔径及部分应过未过的颗粒被筛网弹回,通过回料管返回粉碎室内继续进行粉碎,直至颗粒满足生产粒度要求,全部过筛。

图1 锤片式粉碎机整体结构

2 试验设计与方法

2.1 试验用材料与设备

选取内蒙古中部地区的玉米并常温保存。新型锤片式粉碎机如图1所示,其主要技术参数如表1所示;Y132S1-2型三相异步电动机;V1000型变频器;金属丝编织筛,4目方孔;ACS-计价型电子秤;SF-011型棉粮含水测量仪;ON START 300型电子秒表。

2.2 试验方法

2.2.1 试验方案

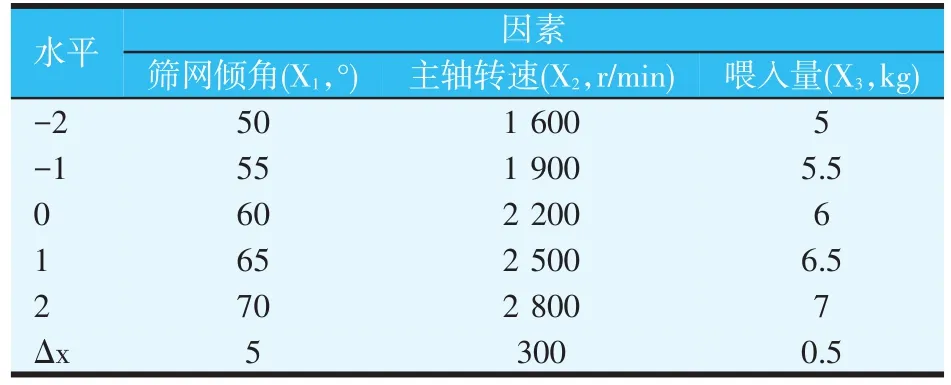

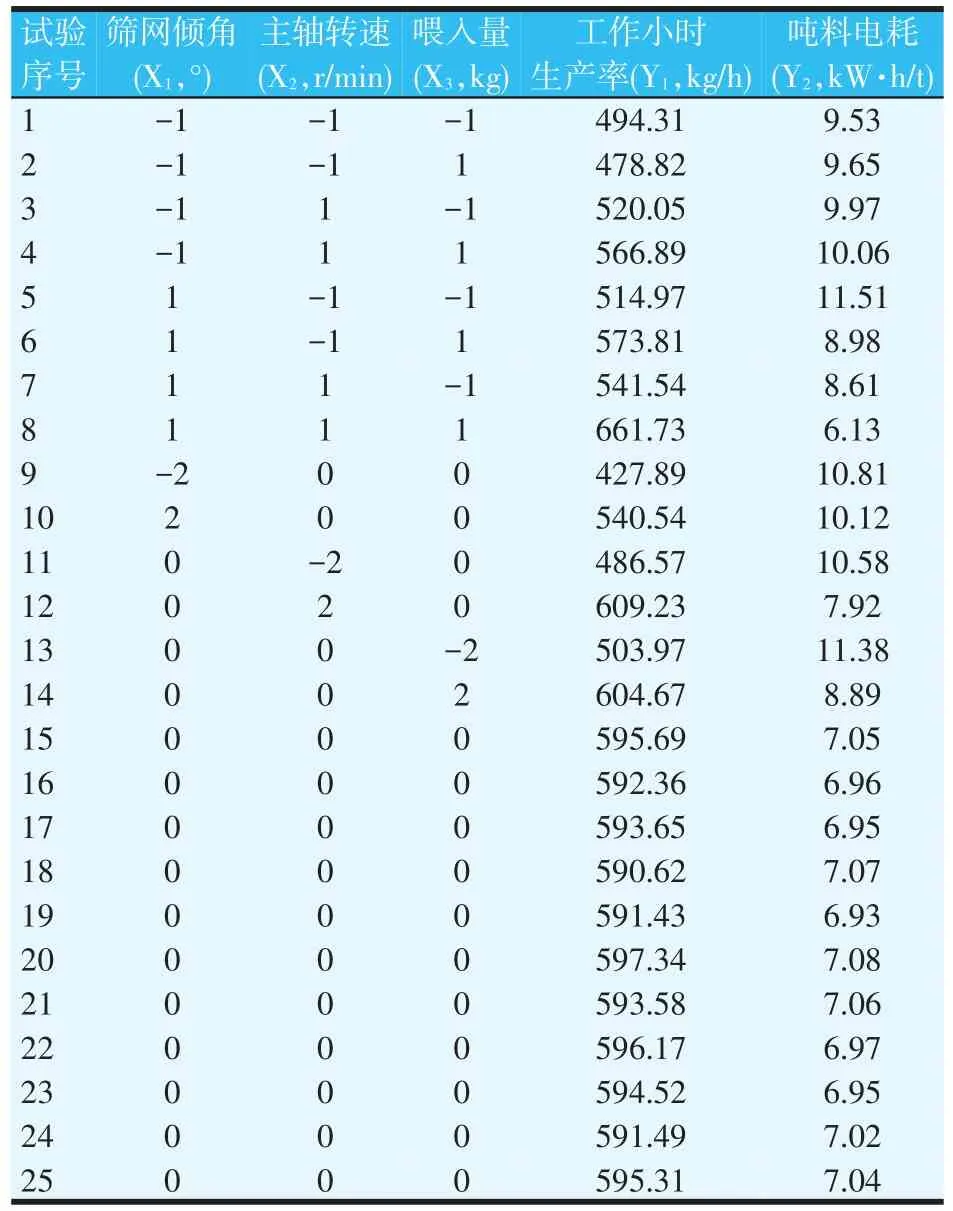

工作小时生产率和吨料电耗是锤片式粉碎机的重要工作性能评价指标[15],它直接影响粉碎机的生产质量、效率和能耗。参考相关研究以及课题前期试验研究结果[16-18],选择粉碎机工作小时生产率和吨料电耗为指标进行试验,以筛网倾角、主轴转速、喂入量为影响因素。首先通过含水率测量仪将玉米含水率调整到14%。其次分别称取5、5.5、6、6.5、7 kg喂入量的玉米。再根据饲料生产及试验要求,将筛网倾角调整为50°~70°。采用正交试验方法,并求出试验指标的回归方程,进行影响因素寻优计算,找出本锤片式粉碎机在不同筛网孔径下的最佳工艺参数,提高整体生产质量[19]。X1~X3表示各自变量的编码值,Y1、Y2表示评价指标的试验值。试验各因素与水平编码表如表2所示,试验方案及结果如表3所示。

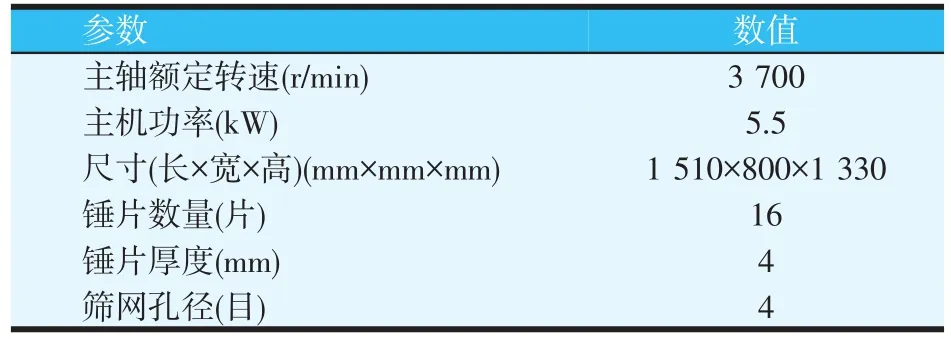

表1 新型锤片式粉碎机主要技术参数

表2 各因素水平编码

表3 试验方案及结果

2.2.2 工作小时生产率的测定

在粉碎机达到正常工作状态开始测试,计时开始与停止应与取样同步,测定该区段内过筛的饲料质量与相应的时间。工作小时生产率计算公式为:

式中:Ec——工作小时生产率(kg/h);

式中:G——吨料电耗(kW·h/t);

Gn——工作时间内耗电量(kW·h)。

2.2.4 试验数据处理

应用SPSS软件对试验数据进行回归分析,并对两因素间交互效应进行分析。

3 结果与分析

3.1 回归模型的建立与检验

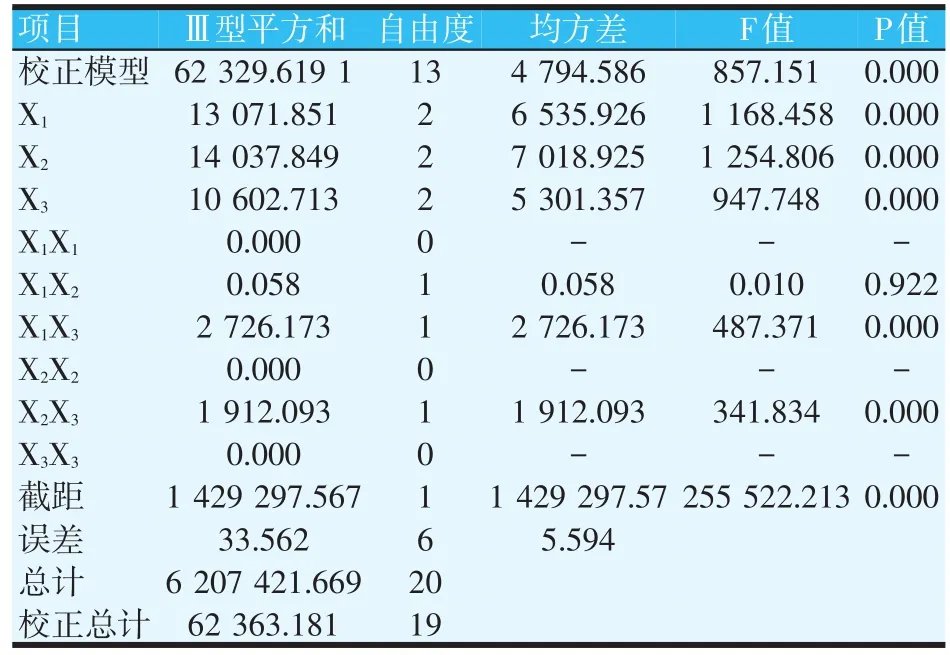

3.1.1 工作小时生产率回归方程

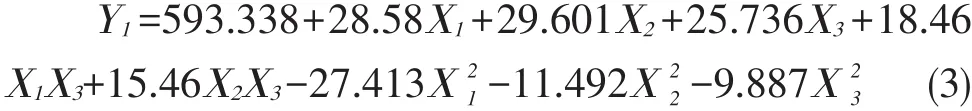

工作小时生产率回归方程方差分析结果如表4所示,模型P<0.01,模型方程极显著,并且该模型R2调整值为0.998,大于0.800[20],说明回归方程与本试验值整体上符合度较高,拟合水平良好,因变量与自变量间有极显著的相关关系,说明回归模型可用于粉碎机工作小时生产率的预测。对偏回归系数进行显著性检验分析,因方程中X1X2系数的P>0.01,不显著,故可忽略[21]。剔除不显著项后工作小时生产率与各因素编码值的回归方程如式所示。

Qc——工作时间内的作业量(kg);

tc——工作时间(h)。

2.2.3 吨料电耗的测定

在测定工作小时生产率的同时,测定粉碎机工作时间内的耗电量。吨料电耗计算公式为:

表4 工作小时生产率回归方程方差分析

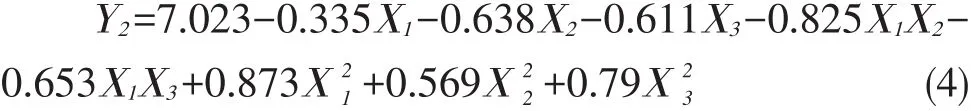

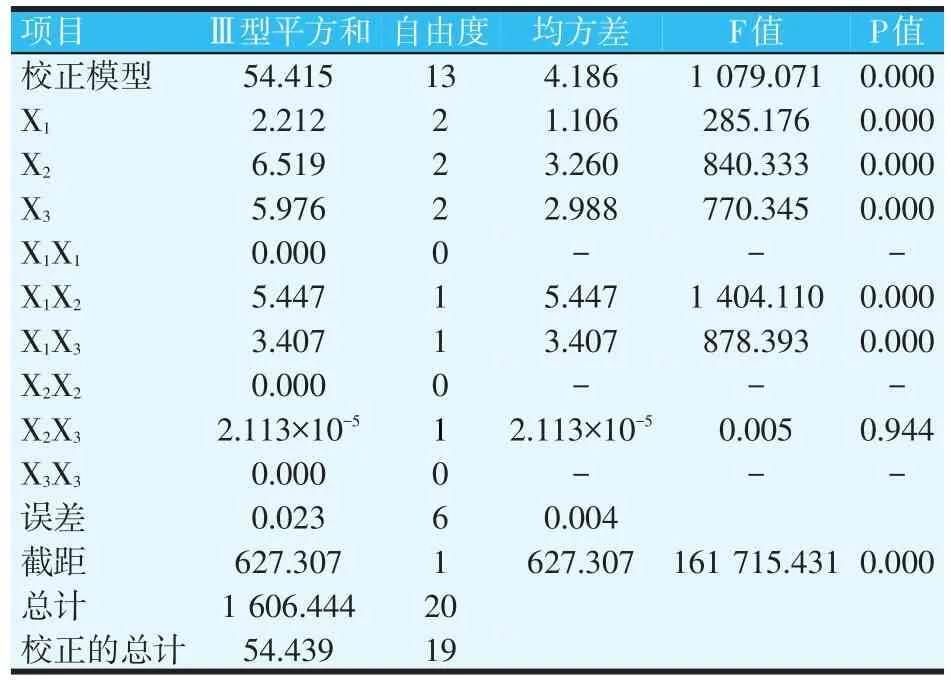

3.1.2 吨料电耗回归方程

吨料电耗回归方程方差分析结果如表5所示,模型P<0.01,模型方程极显著,并且该模型R2调整值为0.999,大于0.800,说明回归方程与本试验值整体上符合度较高,拟合水平良好,因变量与自变量间有极显著的相关关系,说明回归模型可用于粉碎机吨料电耗的预测。对偏回归系数进行显著性检验分析,因方程中X2X3系数的P>0.01,不显著,故可忽略。剔除不显著项后吨料电耗与各因素编码值的回归方程如式所示。

表5 吨料电耗回归方程方差分析

3.2 单因素对各项评价指标影响主次分析

根据拟合所得多元回归模型方差分析结果F值可得[22],各因素对粉碎机工作小时生产率影响程度大小依次为主轴转速>筛网倾角>喂入量;各因素对粉碎机吨料电耗影响程度大小依次为主轴转速>喂入量>筛网倾角。

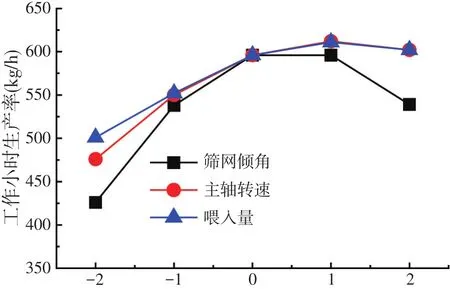

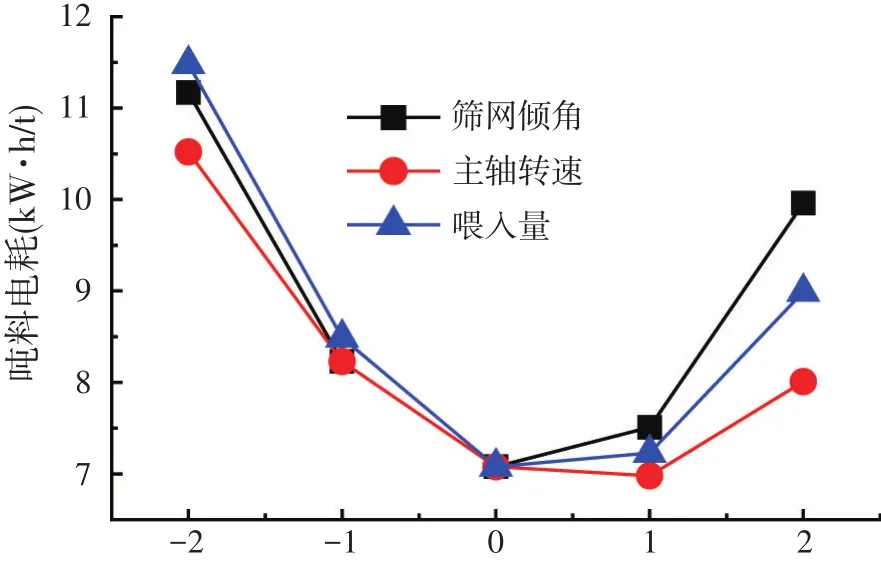

采用降维法分析[27],得出单一因素分别与工作小时生产率和吨料电耗的关系,即将其他因素均控制在0水平,得另一因素分别与两评价指标的一次回归模型,并做出相应曲线,结果如图2和图3所示。

图2 各因素与工作小时生产率关系

图3 各因素与吨料电耗关系

3.2.1 各因素对工作小时生产率的影响分析

由图2可以看出,筛网倾角、主轴转速和喂入量与工作小时生产率呈抛物线关系。随着主轴转速和喂入量的增大,工作小时生产率呈先上升后下降的趋势,当转速和喂入量达到一定程度时对生产率影响较小,适当的参数有利于提高工作小时生产率。随着筛网倾角的增加,工作小时生产率呈现先增加后减小的趋势且变化较为明显,在0点水平之间达到最大,故选用筛网60°左右倾角为宜。

3.2.2 各因素对吨料电耗的影响分析

由图3可知,筛网倾角对吨料电耗影响比较明显,随着筛网倾角的增加,吨料电耗呈现先降低后增加的趋势,吨料电耗较低时的筛网倾角为60°~65°。随着主轴转速的增大,吨料电耗呈现先降低后增加的趋势,但变化较为平缓,表明主轴转速的变化对吨料电耗影响较小,吨料电耗较低时的主轴转速为2 200~2 800 r/min。随着喂入量的增大,吨料电耗呈现先降低后增加的趋势,在喂入量为6~6.5 kg时吨料电耗较低,说明适中的喂入量有利于节约能源。

3.3 工艺参数优化及验证试验

3.3.1 工艺参数优化

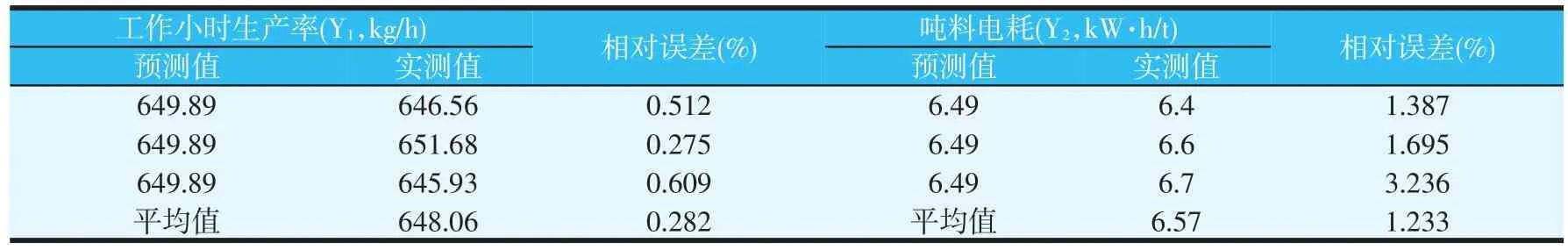

应用MATLAB对工艺参数进行优化,并结合试验结果分析,综合考虑实际生产中粒度不同要求、产量、耗电量及成本等要素,对结果进一步优化,得到不同筛网孔径下工作小时生产率和吨料电耗的优化结果为:筛网倾角61.78°、主轴转速2 477.5 r/min、喂入量6.42 kg,所获得的工作小时生产率最大值为649.89 kg/h,吨料电耗最小值为6.49 kW·h/t。

3.3.2 验证试验

为了验证粉碎机的工作小时生产率和吨料电耗回归方程及工艺参数优化结果的可靠性,均采用在较优结果下对应工艺参数值进行3组重复试验,分别通过回归方程对工作小时生产率和吨料电耗进行预测。对3组试验结果进行统计,验证试验结果如表6所示。

表6 验证试验结果

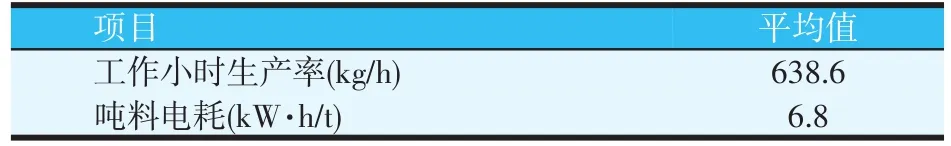

粉碎机的工作小时生产率和吨料电耗实测值与预测值之间的相对误差均小于4%,说明其回归方程预测值与实测值很接近,得到较好的工作小时生产率与吨料电耗综合经济效益。验证结果表明,利用优化工艺参数,可使用最小摩擦功耗曲线分离装置的锤片式粉碎机,工作小时生产率和吨料电耗满足实际生产中高产量与低耗电量的要求;且较采用原始分离装置的粉碎机,工作小时生产率提高1.48%,吨料电耗降低3.38%(见表7)。

表7 原始分离装置试验结果

4 结论

①本文针对新型锤片式粉碎机生产效率低、耗电量高等不足,对采用最小摩擦功耗曲线分离装置的新型粉碎机进行参数优化试验,得到粉碎机工艺参数的优化组合方案为:筛网倾角61.78°、主轴转速2 477.5 r/min、喂入量6.42 kg。在该组合条件下,工作小时生产率为649.89 kg/h,吨料电耗为6.49 kW·h/t,满足实际生产需求。

②在含水率为14%左右、筛网孔径4目条件下,各因素对工作小时生产率的影响程度大小为:主轴转速>筛网倾角>喂入量;对吨料电耗的影响程度大小为:主轴转速>喂入量>筛网倾角。

③在试验条件下,采用最小摩擦功耗曲线分离装置的新型粉碎机运行平稳,性能良好,具有更高的工作小时生产率和更低的吨料电耗,分别比原始粉碎机提高1.48%,降低3.38%。