全自动热镦机床链条式分离上料装置设计

2019-03-25束建芳董大钊

束建芳,章 海,董大钊

(浙江海洋大学船舶与机电工程学院,浙江舟山 316022)

全自动热镦机床使用微机自动化控制设备,经过优化后的工序:上料、加热、热镦,能够以加热器的快速加热,机械手的精准、快速的传输动作,控制设备的精确控制,从而达到较少制造时间,提升产品质量和产量。同时利用微机系统的各环节的检测器组成一张实时系统运行网来保证整个系统的平稳运行。与传统的非自动和半自动热镦机床相比[1],生产相同的螺母标准件,所需人员是非全自动化热镦机床的1/5~1/6,所需时间是非全自动热镦机床的50%左右,不良品率仅是非全自动热镦机床的1/3。同时由于采用了智能化的控制系统,全自动化热镦成套设备的能耗可降低20%左右。

自动送料方式有很多种,日本将RF20SD-OR11 机械手送料装置与冲床做成一体机,从横向进行送料,也不适应我国纵向送料的要求[2],且结构比较复杂,装配、制造和维修方面都十分困难,同时价格十分昂贵。

适合该类型毛坯上料的,我国常用振动盘式上料机,但其送料的可靠性一直是一个令人头疼的问题[3],进料常会出现进少料、进料不到位、进料倒退等,并且噪音极大、对工人的健康影响很大[4]。本文设计了“静音式”链条式分离上料装置,设置了工件定向挡块,工人只需要将成批的工件随意倒进料箱即可[5-6],解决了振动盘式上料机存在的问题,相对于传统的人工摆放工件,该装置减轻了人工负担,降低了工人的工作危险,提高了工作效率。

1 工作原理

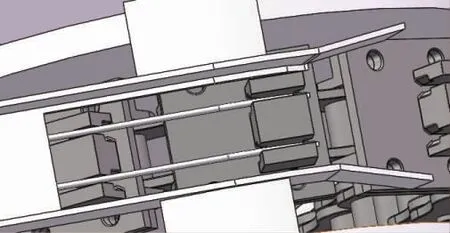

图1 全自动链条式分离上料装置Fig.1 automatic chain separating and feeding device

全自动链条式分离上料装置主要由底座、料斗、链传动机构、送料凸块、定位挡板、引导槽、储料槽、气缸、出料轨道和压料机构组成,如图1。

其工作原理为:将毛坯物料倒入料斗中,所设计料斗的形状使物料自行滑动集中于链条一侧,链条开始转动,在链条上安装有送料凸块,跟随链条转动,随着送料凸块开始由下往上运动,凸块上携带着物料向上运动,通过设计的结构保证每个送料凸块只能携带一个物料并且能有确定的姿态,同时因为链传动机构上料部分是倾斜的,以确保物料在上升过程中不会因重力而坠落。当物料跟随链传动机构到达最高点时,由引导槽将物料卸下,在此过程中链传动机构持续运动。由引导槽卸下的物料进入储料槽中,在储料槽中逐个进入压料输送机构,通过气缸和弹簧作用,将物料逐个输送出去。

2 全自动链条式分离上料装置的结构设计

全自动链条式分离上料装置主要由送料机构、链传动机构、压料出料机构组成。

2.1 送料机构

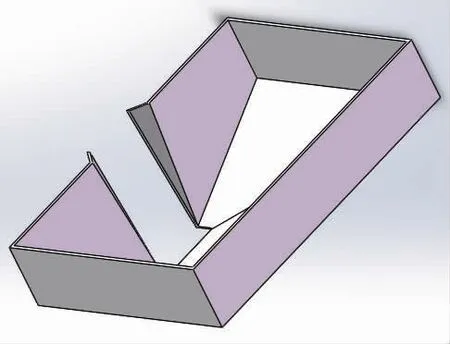

送料机构主要由底座、料斗、定位挡板和送料凸块构成。其中,料斗用于承装散乱的毛坯物料,主要设计为上端开口大便于倒入物料,下端口采用逐渐收缩的倾斜形式,且逐渐向与链传动相连部分收缩,可以使得物料只要重力作用的状态下能自动向料斗底部移动,并且能使物料顺利地落入送料凸块上,从而实现物料的分离和上料,如图2。

图2 料斗Fig.2 A hopper

图3 送料凸块Fig.3 A convex block

图3 为送料凸块模型图,送料凸块的主要功能是将物料从料斗中分离出来。送料凸块通过四个小孔固定在两侧带耳的滚子链上,并跟随链条运动。送料凸块在链条的带动下自下而上运动,当送料凸块进入料斗底部时,物料由于重力作用和料斗的倾向作用,使凸块能够顺利“勾起”物料离开,实现物料的分离。同时因为链传动是倾斜的,在上料过程中不会让物料掉下。其中,凸块的尺寸大小需根据物料大小而定。设计中所用到的物料尺寸为直径27 mm、长35 mm 的近似圆柱体短棒料。考虑到一个凸块只能携带一个横放的物料,所以凸块宽度的极限值为40 mm(近1.5 个直径计),凸块长度的极限值为52 mm(近1.5 个长度计),考虑到只能选取一个及后续调整姿态问题,最终凸块长度设置为28 mm、宽度为20 mm,凸块的厚度约为8 mm,同时为了防止2 个物料重叠放入1 个凸块上和物料出现竖立着放置的情况,将2 个凸块之间的距离设置为(27,35)之间,最终定为30.1 mm(根据下文链节距P=12.7 mm,每隔3 个链节安装1 个凸块,,合适)。为了与引导槽相配合,将凸块设计成由3 个长方体组成,且每个长方体下部联接处设置有引导坡口。

放置散乱的物料被送料凸块“勾起”,很少能出现放置完美的情况,大多数放置在凸块上的棒料都是一边多一边少,棒料并没有和凸块中线形成对称,这样让物料在上料过程中容易掉落,因此在物料进行分离后会经过由2 块呈八字形开口的定位挡板所在的区域,棒料从挡板的大口进,小口出,棒料通过2 个八字形挡板来调整姿态,最终调整为沿凸块中心线对称。

2.2 链传动机构

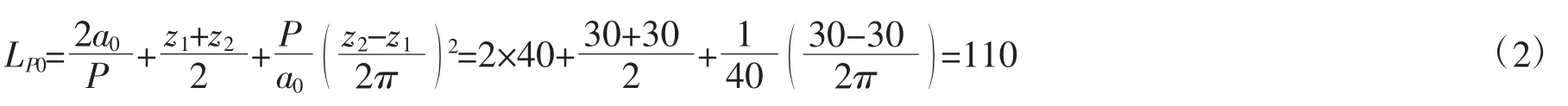

本装置中链传动的主要功能是带动送料凸块实现物料分离和上料。根据物料的尺寸并查阅相关链条的齿轮标准,链传动中,选用短节距输送链,两侧带弯板,型号初步选用为08B,其节距为P=12.7 mm。据设计要求热模锻加工生产为25 个·min-1。棒材上料需考虑其上料效率,为保证生产初步设定上料效率为50%。由此可得上料机构最大上料数可以为50 个·min-1。查阅链轮齿数参数表,初选链轮齿数为30 齿,传动比为i=1。初选中心距:

由下式确定链节数:

取链节数为110 节。

链速的确定,由上料效率和链轮齿数按如下公式计算链速:

n1为链轮转速;N 为每分钟所需上料数;为链轮齿数;C 为凸块安装间隔链节数;P 为节距;V 为链速;

通过查阅相关文献,本链传动的链速V<0.6 m·s-1,链传动可能出现静强度不足而被拉断的现象,故由下式进行静强度校核[4]。本装置为分离上料装置,运动速度较慢,运行平稳所选用的原动机为电动机。因此选用KA=1.0。计算过程做一定简化处理:为保证链条满足静强度要求,假设链条所受最大载荷为总重量:

S 为安全系数,要求大于4~8;m 为链的排数;Q 单排链的极限拉伸载荷;KA工况系数;F1链的紧边工作拉力;

静强度安全裕度相当大,显然满足静强度要求,考虑结构安装设计要求,不用调整。

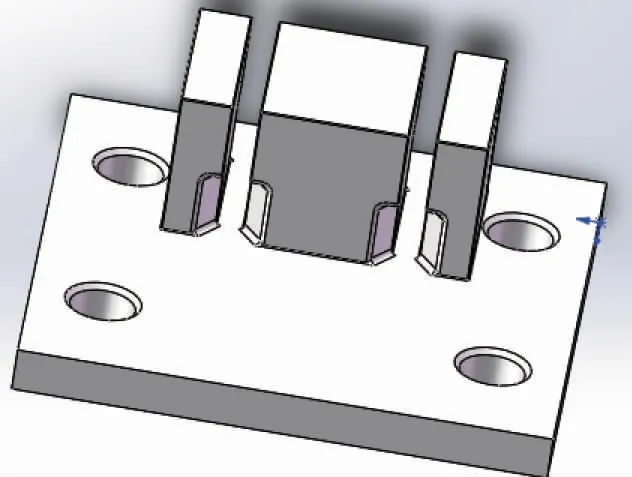

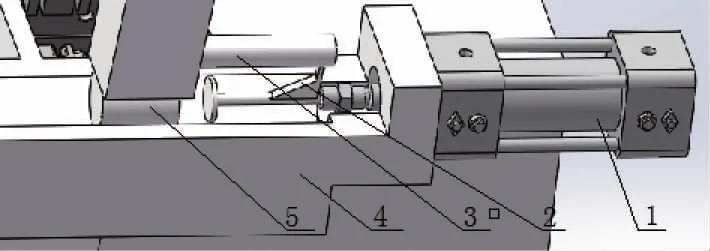

2.3 压料送料机构

压料送料机构主要由引导槽、储料槽、压料机构、送料轨道、气缸和弹簧组成。引导槽结构模型如图4 所示。图中引导槽右侧为1 个八字形开口,方便引导棒料进入,之后是由2 根细钢条和两侧挡板组成的前端引导区。该引导区与送料凸块之间的配合如图5 所示。当凸块随着链条传动到弧顶最高点时,引导区的两根细钢条刚好进入凸块长方体下方的坡口,随着链条的转动,使棒料脱离凸块,向引导槽里滚去,从而实现了棒料从凸块到引导槽的转移。

图4 引导槽模型图Fig.4 Model diagram of guide groove

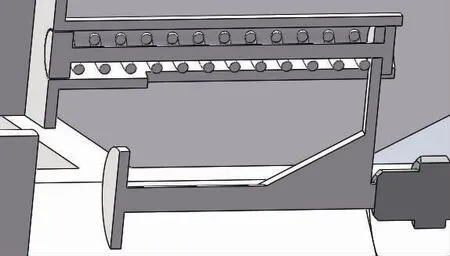

引导槽上的棒料直接滚入储料槽中,储料槽中的棒料因重力作用逐个进入压料机构中,具体如图6 所示,通过气缸带动推杆将物料推出,为了能让物料完全被推出,推杆的行程应大于棒料的长度。压紧机构由弹簧和压紧推杆组成,其剖视图如图7 所示。在压紧推杆的两侧有挡板,内置了1 根弹簧,当推杆在气缸作用下处于推出的极限位置时,弹簧被压紧,压紧推杆将储料槽内的下一个棒料压紧使其不能落下,当气缸退回,弹簧被放松,棒料落下。为了确认棒料能够被压紧,在压料机构中设置了一段预紧行程,能保证第一个棒料在被推出之前第二个棒料已经被压紧不能掉落。同时为了让棒料顺利落下,当气缸推杆退到最右端时,气缸推杆会带动压紧推杆向右移动一段距离。

图5 引导区与送料凸块之间的配合图Fig.5 Mating diagram between guide area and feeding convex block

图6 压料机构结构图Fig.6 Structural diagram of swage setting device

图7 压紧机构剖视图Fig.7 Section view of compressing device

3 结论

使用表明:该全自动热镦机床链条式分离上料装置有效地降低了噪音,可以对坯料进行逐个抓取、输送,并初步自动定向,具有一定的储存量,下落后能够完成预期的定向排列,可靠性高。同时通过控制器实现定时、定量,按需上料,保证生产过程频繁上料的需求,以利于减轻工人的体力劳动,提高工作效率。