钢桥面板肋−面板焊缝疲劳裂纹的三维扩展及寿命分析

2019-03-24杨雅斌石广玉

杨雅斌,石广玉

钢桥面板肋−面板焊缝疲劳裂纹的三维扩展及寿命分析

杨雅斌,石广玉

(天津大学 力学系,天津 300354)

为研究钢桥面板肋-面板焊缝疲劳裂纹扩展机理,准确评估其疲劳性能,对肋-面板焊缝疲劳裂纹进行三维扩展分析及寿命预测。以天津海河大桥为工程背景,建立钢箱梁节段模型用于肋-面板焊缝疲劳应力分析,提取特征点的应力作为疲劳敏感区的局部三维断裂力学子模型的边界条件。将初始表面裂纹分别置于焊趾和焊跟处,采用Schwartz-Neuman交替法求解裂纹应力强度因子并进行扩展分析。研究结果表明:肋-面板焊缝疲劳裂纹为I型裂纹主导的I-II-III混合型裂纹,在疲劳扩展过程中不再保持平面;萌生于焊趾并向顶板扩展的疲劳裂纹是其主导疲劳失效模式;保证80%焊缝熔透率可以使肋面板焊缝具有较高的疲劳抗力,完全熔透焊并无必要。数值模拟结果和文献报道的试验结果吻合较好,说明所提出的方法能够准确模拟肋-面板焊接细节疲劳裂纹拓展特性,适用于疲劳问题研究。

正交异性钢桥面板;肋-面板焊缝;局部三维断裂力学模型;疲劳裂纹扩展;Schwartz-Neuman交替法

正交异性钢桥面板因结构自重较轻、力学性能优良、施工速度快等优点,在国内外大跨度桥梁中应用越来越广泛[1]。然而由于其构造细节应力影响线一般较短,一个车辆通过往往会产生多个应力幅,在循环应力下很容易产生疲劳裂纹。美国在1978~1981年的调查表明[2],大部分钢桥服役10 a就出现焊缝疲劳裂纹,其中萌生于肋−面板焊缝处的裂纹是最不易观测且较为危险的。此处裂纹一旦萌生,会沿着桥面板厚度方向和桥的纵向扩展,严重威胁桥梁安全。针对这种疲劳裂纹,国内外很多学者开展了大量实桥测量、足尺模拟实验和理论分析工作,结果表明该细节疲劳问题十分复杂,萌生于焊趾或焊跟并向顶板方向扩展的疲劳裂纹是其主要疲劳失效模式[2-6]。传统的基于SN曲线的名义应力法是目前工程界最为通用的疲劳寿命评估方法,这种方法将疲劳分析问题大幅简化,使用起来较为简便,但同时也给疲劳评估带来许多不可避免的障碍[7]:各种焊缝细节的SN曲线是否适用于新钢材需要校核;其次使用SN曲线对构造细节的疲劳寿命进行预测时需要知道其以往的载荷信息,对于许多既有钢桥,其载荷历史很难获取,进而无法确定构造细节的剩余寿命,该方法即失效;采用该方法无法利用桥梁的各项检测数据如裂纹分布和尺寸信息开展剩余寿命评估工作。近年来,断裂力学结合有限元方法在疲劳裂纹研究中的发展较为迅速,并逐步成为疲劳问题研究的主要工具之一。Kiss等[3]采用“2步法”实现了对于正交异性钢桥面板肋−面板焊缝处裂纹分析,即首先对不考虑焊缝细节及裂纹的钢桥面板进行整体应力分析,然后对考虑焊缝细节及裂纹的子模型进行断裂力学分析。其分析方法具有一定借鉴性,但是其整体应力分析模型采用的为简化模型,局部断裂力学分析采用二维平面应变裂纹模型。张高楠[8]指出采用二维裂纹模型会使计算所得的应力强度因子偏高。王春生等[9]在ABAQUS中基于扩展有限元法研究了正交异性钢桥面板肋−面板焊缝、纵肋与横隔板交叉焊缝的疲劳机理和裂纹耦合扩展规律,研究表明肋−面板焊缝细节焊趾处的疲劳扩展形态呈扁长半椭圆形。张清华等[10]利用相互积分法求解三维裂纹应力强度因子,提出了一种基于ANSYS的针对椭圆或者半椭圆形疲劳裂纹扩展模拟方法。既有的研究对于肋−面板焊缝疲劳裂纹维扩形态大多做了一定简化,且对裂纹扩展规律研究不够深入。本文利用Schwartz-Neuman[11]交替法对含半椭圆形表面裂纹的肋−面板焊缝进行混合型裂纹三维扩展分析和疲劳寿命评估,模拟结果和文献[5−6]中已有的实验现象吻合较好。该方法可为钢桥面板疲劳性能研究、抗疲劳设计和桥梁维护等提供一定理论与技术支持。

1 疲劳裂纹三维断裂力学分析方法

HAN等[11]基于Schwartz-Neuman交替法提出了一个求解三维裂纹问题的分析模型,该方法思路是利用不含裂纹的三维有限元解和裂纹边界元解叠加和迭代求得含裂纹物体的真实解。

正交异性钢桥面板肋−面板焊缝疲劳问题是典型的高周疲劳,其裂纹尖端塑性区的尺寸远小于裂纹长度,其应力状态主要处在线弹性状态。对于小范围屈服的问题仍可以采用线弹性断裂力学的理论和方法[10],因此本文在线弹性断裂力学的基础上对肋−面板焊缝进行疲劳裂纹三维扩展研究。

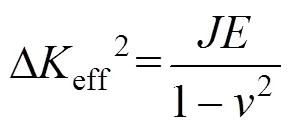

实现裂纹扩展需要确定裂纹尖端节点扩展方向和扩展增量,这里选择积分作为疲劳裂纹的扩展准则。根据积分:裂纹尖端的扩展方向可以由图1 表示;裂纹的扩展率可以由获得。

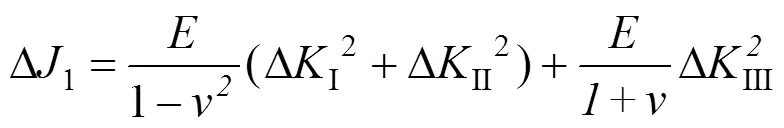

∆与应力强度因子幅∆的关系如下:

图1 由J积分确定的裂纹扩展方向

常见的疲劳裂纹扩展模型如Paris模型、Walker 模型和Forman模型等都可表示为如下形式:

其中:Δeff为等效应力强度因子幅,根据能量守恒准则,Δeff与Δ具有以下关系:

在裂纹的疲劳扩展过程中,假定裂纹前缘每次增长的最大允许长度定义为Δmax,为了保持单元的良好形状和运算速度,需要先行试算来确定Δmax的大小,则裂纹尖端前移的有限增量可表示为:

采用Schwartz-Neuman交替法实现对疲劳裂纹进行三维扩展分析时可以分为以下步骤:

1) 建立不含裂纹的三维有限元模型,施加边界条件及载荷;建立仅含裂纹的边界元模型,移动裂纹前缘中间节点至1/4处构成奇异单元;

2) 选择裂纹扩展模型(Paris model, Walker model, Forman model),确定模型所需要的参数、载荷谱(包含应力比及循环次数)、裂纹扩展步长、子步数等;

3) 当仅进行断裂力学分析时,只需迭代有限元模型和仅包含裂纹信息的边界元模型获得裂纹前缘的应力因子I,II和III;

4) 当需要进行疲劳裂纹三维扩展分析时,通过式(5)和式(2)来确定裂纹前缘每个角节点的扩展增量Δ和扩展方向,并在裂纹尖端的局部坐标系下根据Δ和移动每个角节点;将初始裂纹尖端构造的奇异单元恢复成正常单元,并将新生成的裂纹前缘边界层单元中间节点移至1/4处构成奇异单元,生成新的边界元模型并重新和有限元模型迭代。整个过程自动完成,直到裂纹扩展至定义长度循环截止。

文献[11−12]中基于该方法进行了大量三维裂纹计算结果对比分析,结果表明了该方法的高效性和准确性。参考Kiss等[3]的方法首先建立钢桥面板节段模型进行整体疲劳应力分析,之后建立考虑肋−面板焊缝细节的局部三维有限元模型,将疲劳应力分析的结果作为力边界条件施加到局部模型上来完成上述方法求解。

2 肋−面板焊缝的疲劳应力分析

2.1 有限元模型

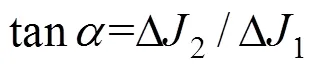

本文以天津塘沽海河大桥标准钢箱梁节段为工程背景,其正交异性钢桥面板结构具有一定代表性。其横隔板的距离为3 200 mm,面板厚14 mm,纵向U形闭口加劲肋尺寸为300 mm×180 mm×260 mm,厚度为6 mm,中心间距为600 mm。顶板与U肋采用80%以上的不完全熔透焊缝连接。将纵肋从风嘴侧向中线处依次编号为1~12,见图2。

图2 车道及U肋编号

采用ANSYS建立2组吊杆之间钢箱梁节段有限元模型,见图3。所用单元为Shell181,材料为Q345qD,弹性模量为206 GPa,泊松比为0.3。由于正交异性钢桥面板结构的疲劳敏感部位受一体系的作用影响不大,主要承受二、三体系作用影响,且主要关心点为肋−面板焊缝处应力结果而不是位移结果,对钢箱梁模型计算时可不考虑一体系力的作用[1],边界条件设为吊索锚固位置固支。邓鸣 等[13]通过和实测数据对比验证了采用钢箱梁节段模型和这种近似边界条件是可行的。

图3 钢箱梁节段模型

2.2 加载方式及应力提取位置

采用《公路钢结构桥梁设计规范》[14](JTG D64—2015)中规定的疲劳荷载计算模型Ⅲ作为加载车辆。由于U肋与面板连接焊缝横向受力范围约为3~4个U肋区间,纵向受力范围约为/2(为2个横隔板距离)[4],而标准疲劳车的轮距(2 m)大于U肋开口宽度的6倍,单个轮轴上的2个车轮横向影响区无明显叠加效应,且最多同时有2个轴在2个横隔板之内,因此为简化计算采用双轴单侧加载。轮胎接地面积为200 mm×600 mm,海河大桥老桥沥青铺装层厚度为70 mm,考虑 45° 扩散角,实际作用面积为340 mm×740 mm。

本文横向共采用3种加载方式,如图4(a)所示TLC1~TLC3,纵向工况的轮载中心线(双轴的中线)起始于=−2.4 m处,到=2.4 m处结束,每次移动100 mm,共48个工况,见图4(b)。张启伟等[15]指出,肋−面板焊缝焊趾附近受焊缝形状、裂纹等引起的局部应力集中影响的区域仅为焊趾附近0~0.4(是面板厚度)范围,当超出这一范围时面板的应力值成线性变化并趋于稳定,因此可以选择距离焊趾0.4,1.0作为准热点应力位置。本文应力提取点为距肋−面板焊趾1处的节点,见图4(a)。该处截面基本不受局部非线性应力峰值的影响,可以用来表征车辆载荷作用下正交异性钢桥面板肋−面板接头应力规律。

(a) 轮载布置方式及准热点应力位置;(b) 纵向工况

需要指出的是,本文上述应力提取点处的应力结果主要有以下作用:1) 表征钢箱梁节段应力分析模型在移动车辆载荷作用下的应力分布规律,进而确定最不利工况和最不利位置;2) 该节点位置和下文疲劳敏感区局部三维断裂力学子模型边界节点对应,该处节点应力并非用于基于SN曲线的疲劳评估,而是将此处的应力状态施加到肋−面板焊缝的局部三维实体模型边界上用于断裂力学分析。

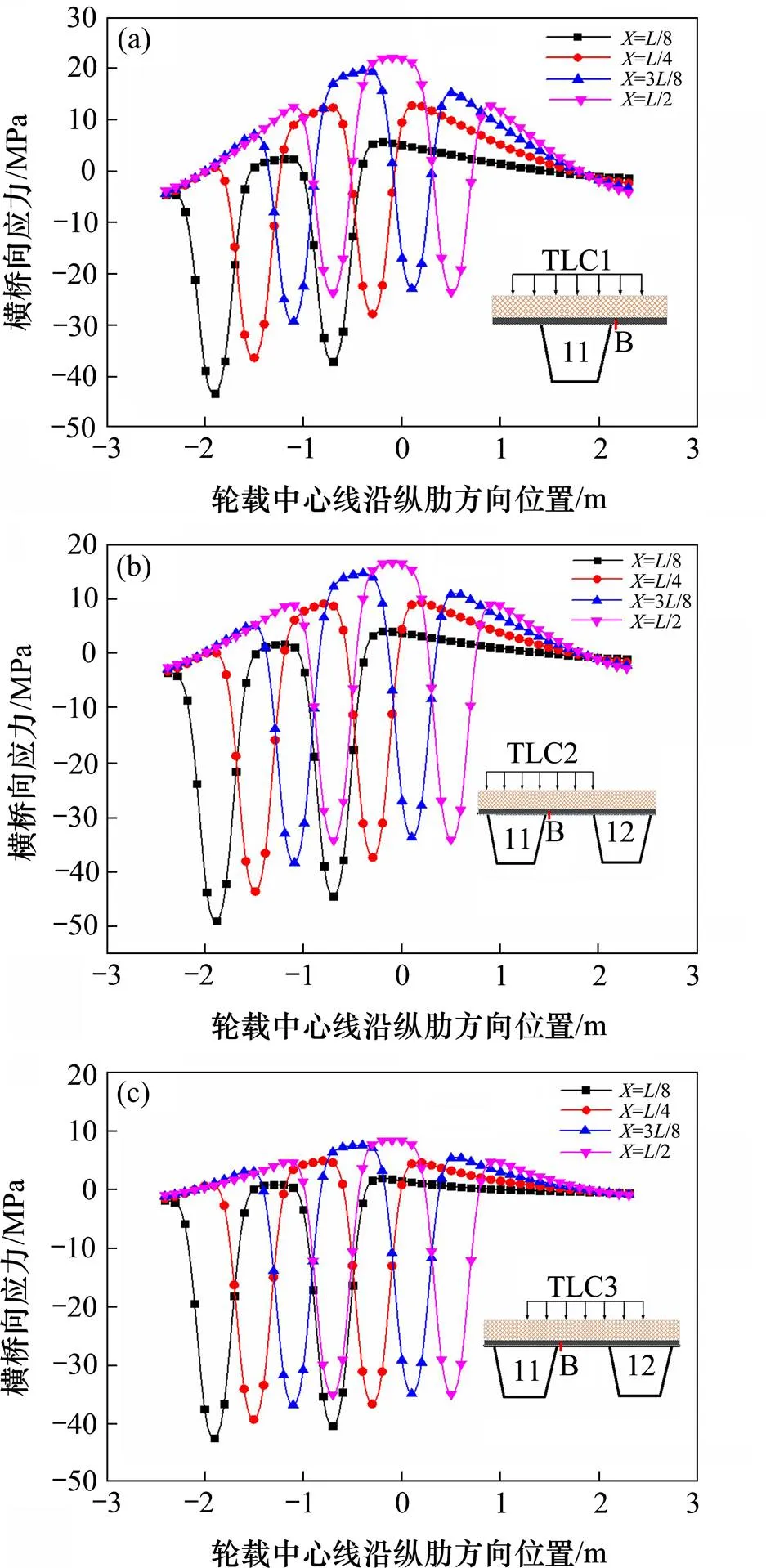

2.3 肋−面板焊缝横桥向应力时程曲线

由于U肋−面板连接焊缝的疲劳开裂主要受横桥向应力分量的影响,本文仅关注肋−面板连接处的横桥向应力分量。针对11号肋,采用图4(a)中的3种横向加载方式进行纵向影响线分析。为确定肋−面板焊缝纵向最不利位置,利用对称性,分别读取11号肋距横隔板/8,/4,3/8,/2处节点B(见图4b)在TLC1,TLC2和TLC3横向加载方式下的横桥向应力时程曲线。如图5所示,可以发现肋-面板焊缝受到的是应力比<0的循环载荷,当轮载位于应力分析点正上方时,节点受压,当轮载偏离分析节点一定距离时节点受拉。其中在/8处节点压应力幅最大,拉应力幅最小,而随着节点逐渐远离横隔板,拉应力幅增大,压应力幅减小,在/2处其拉应力达到最大。在断裂力学中认为裂纹仅在受拉时扩展,受压时裂纹闭合,因此可认为跨中处为肋−面板焊缝纵向最不利位置。此外,由图5可以看出在TLC1加载方式下4个应力分析点的最大拉应力幅均高于TLC2和TLC3,因此可认为对于肋−面板焊缝,TLC1是其横向最不利加载方式。

2.4 确定1号车道横向最不利位置

根据天津交通研究院观测结果,肋−面板焊缝纵向疲劳裂纹主要萌生于1号车道靠近纵腹板处的轮迹下方10~12号肋位置。采用图4中的TLC1载荷作用方式,图6所示为10~12号肋−面板焊缝跨中位置焊缝A点和B点应力影响线峰值(谷)。

对比分析可以发现10~12号肋B点(靠近纵腹板一侧)应力峰值要略高于A点(远离纵腹板一侧),其中10号和11号肋应力峰(谷)值变化不大,12号肋B点应力峰值最大,受到以拉应力为主的拉−压循环载荷。结果表明,钢箱梁横断面上每个肋−面板焊缝应力分布存在一定差异。正交异性钢桥面板在移动车辆载荷作用下,肋−面板焊缝会产生较大的弯曲变形。由于纵腹板直接跟横隔板及面板相连,12号肋B点紧挨纵腹板,受纵腹板的影响作用最大。在工况LC30下(双轴中一个轴位于应力提取点正上方),此时纵腹板会对轮载起到一定的支撑作用,此时其压应力相比其他肋要小很多。而在工况LC24下(双轴中心线位于跨中),纵腹板的存在对面板提供了一个相对其他位置较强的约束来限制12号肋B侧面板的面外变形,从而引起12B产生较大的弯曲应力。由于此处拉应力幅最大,从传统断裂力学的角度来说此处是1号车道最不利位置。

(a) TLC1;(b) TLC2;(c) TLC3

图6 不同U肋焊缝的横桥向应力

3 肋−面板焊缝三维疲劳裂纹扩展 分析

需要指出的是,前文焊缝应力分析均是基于板壳单元,且不考虑焊缝的细节构造,因此上述肋−面板焊缝附近节点的应力分析对疲劳寿命评估来说是不够准确的,有必要建立一个考虑焊缝细节的三维断裂力学分析模型对其进行疲劳裂纹分析。

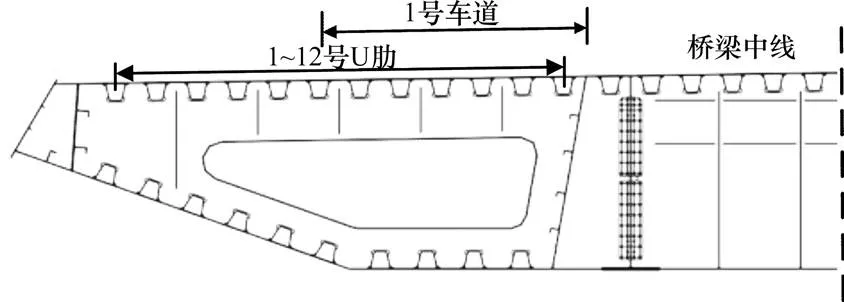

3.1 应力强度因子分析

利用MSC.Patran建立考虑肋−面板焊缝细节的局部三维有限元模型(无裂纹),其可视为前文整体应力分析模型的实体子模型。其中面板横向宽45 mm,边界对应上文应力提取位置,沿桥纵向取100 mm,纵肋部分高度取20 mm,单元为Hex20。裂纹边界元模型采用8节点四边形平面单元Quad8,将裂纹前缘单元节点移至1/4处构成奇异单元。基于交替法构造的肋−面板焊缝局部三维断裂力学分析模型原理如图7所示。

图7 肋-面板焊缝的局部三维断裂力学模型

该方法的优点是用于描述焊缝局部结构的三维有限元模型不包含裂纹,因此不需要较密的网格。描述裂纹的边界元模型不需要和三维有限元模型节点对应,因此边界元模型也不需要较密的网格,从而避免了传统有限元法在裂纹附近需要建立高密度单元网格的缺点,故所需单元数较少,且同时可以保证单元质量。当需要分析不同形状和位置的疲劳裂纹时,只需替换不同的边界元模型文件即可;在疲劳扩展过程中只需对包含裂纹信息的边界元模型进行不断调整然后和有限元模型重新交替迭代运算即可完成裂纹的疲劳扩展分析。

以12号肋靠近纵腹板侧焊缝为例,提取前文整体应力分析模型在最不利工况下的应力结果作为边界条件施加在三维有限元模型上。在焊趾与焊跟处,添加/(2)=0.5 mm/1.5 mm半椭圆形表面裂纹,基于交替法分别得到其表面裂纹尖端应力强度因子分布如图8所示。

可以看出,肋面板焊缝疲劳裂纹是Ⅰ型为主的Ⅰ-Ⅱ-Ⅲ混合型裂纹,其中IImax/Imax约为0.046,IIImax/Imax约为0.042,裂纹扩展过程中Ⅱ,Ⅲ型裂纹的作用不可忽略,表现为裂纹面在扩展过程中会发生轻微偏转,与文献[9]中采用扩展有限元法模拟得到的结论一致。相比于焊跟,焊趾处Ⅰ型裂纹应力强度因子要略大一些,说明对于该肋−面板焊缝构造细节疲劳失效主要由焊趾处疲劳裂纹决定,与文献[5]中疲劳试验结果一致。

(a) 焊趾处表面裂纹;(b) 焊跟处表面裂纹

3.2 焊缝熔透率对疲劳抗力的影响

YA等[6]进行了半U肋疲劳试验,加载方式为面板一侧固支,另外一侧施加弯矩来近似模拟肋−面板焊缝所受的弯曲载荷,试验结束后沿裂纹面切开,发现疲劳裂纹多萌生自100%熔透焊的焊跟处;而Sim等[5]足尺疲劳试验结果发现疲劳裂纹更易萌生于面板焊趾处,仅有一例焊跟处裂纹萌生于80%焊缝熔透率过渡到100%熔透焊的位置。为探究熔透率对肋−面板焊缝疲劳抗力的影响,本文分别设置60%PJP,70%PJP,80%PJP,90%PJP和100%PJP共5组不同熔透率,得到焊趾和焊跟裂纹深度方向等效应力强度因子结果,如图9所示。

不同熔透率下均表现为焊趾处疲劳抗力更低,提高熔透率可以一定程度上提高该构造细节的疲劳抗性,当熔透率达到80%~90%时,焊趾和焊跟均表现出较高的疲劳抗力,但完全熔透焊缝疲劳性能并没有得到提升,且有一定程度降低,说明在实际焊接过程中没有必要做到完全熔透。事实上对于闭口肋−面板焊缝要全部达到100%焊透也是较为困难的,且焊跟处的焊接质量很难得到保证,一旦存在初始缺陷则更容易萌生疲劳裂纹。Sim等[5-6]的疲劳试验结果均表明相比完全焊透,80%焊透率具有更高的疲劳抗力。

图9 不同焊缝熔透率下1点Keff

3.3 三维裂纹扩展分析

由于在焊缝处存在诸如气孔等初始缺陷,因此其疲劳裂纹萌生节段可以忽略不计,肋−面板焊缝的疲劳寿命可以近似于疲劳裂纹的扩展寿命[4]。本文裂纹扩展模型采用的为Paris模型:

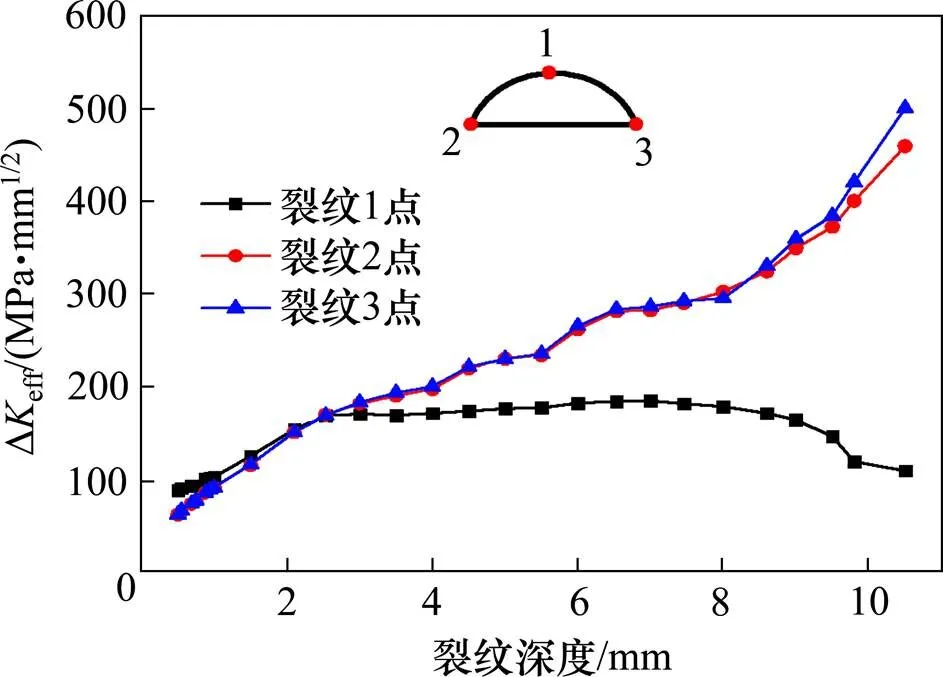

当应力比<0时,应力幅主要有3种考虑方法:仅考虑拉应力部分,即应力幅为max,裂纹扩展驱动力Δmax;采用循环荷载的全应力幅,即应力幅为maxmin,裂纹扩展驱动力Δ=(1−)max;参考钢桥规范[14]中规定,压应力按0.6倍折减,即裂纹扩展驱动力Δ=(1−0.6)max。本课题组相关研究[17]发现压应力会在裂纹尖端产生反向塑性区,对裂纹扩展确实存在一定的驱动作用,并进行了相关数值模拟和试验验证了这一结论。但压应力对裂纹扩展的驱动作用机理尚不明确,文献中缺乏适用于桥梁用钢的考虑压应力影响的裂纹扩展速率模型。以12号肋−面板焊缝为例,前文应力分析结果表明,此焊缝细节受到的拉应力最大,而压应力幅很小,约为5 MPa,因此对12B处焊缝仅考虑拉应力幅影响是可以接受的。从概率学的角度,微裂纹可能出现在焊缝的任意位置,这里参考实验中观测的现象和文献[9−10]中采用的做法,在最易萌生裂纹的面板焊趾和焊跟处添加0/(20)=0.5 mm/1.5 mm的初始半椭圆形表面裂纹,并假定裂纹扩展至面板75%厚度时结构失效,即a=10.5 mm。钢桥规范中规定了采用模型Ⅲ进行疲劳验算时需考虑车轮的横向位置概率,但是由于加载顺序对裂纹扩展行为的影响难以定量分析。参考文献[9],偏安全的仅考虑疲劳模型Ⅲ的双轴在横向最不利位置循环加载。仅考虑拉应力幅时面板焊趾处的裂纹扩展结果如图10所示。

(a) 循环481万次;(b) Sim[5]试件断面;(c) 循环861万次

焊趾处表面裂纹在累计循环载荷作用861万次左右扩展至/(2)=10.5 mm/33 mm,裂纹在扩展过程中并不保持平面,表现为在疲劳裂纹扩展初期,裂纹会向焊缝侧发生一定偏转,之后大体沿面板厚度方向扩展,与Sim等[5]进行足尺疲劳试验后观测到的结果一致,见图10(b)。其中裂纹前缘长轴端点和短轴端点等效应力强度因子幅随裂纹深度变化趋势如图11所示。

图11 ΔKeff随裂纹深度的变化

半椭圆表面裂纹在疲劳扩展过程表现为当裂纹较小时,沿深度方向扩展速率较快,而当裂纹扩展至一定深度时,裂纹沿长轴方向扩展速率加快,/表现为先增大后减小,但始终大致表现为半椭圆形。需要指出的是随着裂纹的扩展,裂纹深度方向扩展速率会趋于稳定并在扩展至60%板厚时开始逐渐减小,但此时裂纹长轴方扩展速率持续增大,裂纹逐渐演变成扁椭圆形状。Sim等[5]疲劳试验结果发现焊趾处疲劳裂纹扩展至板厚一半时受到抑制,最终未扩展至顶板表面。

焊跟处的扩展过程和焊趾处基本类似,在累计循环载荷作用950万次左右扩展至/(2)=10.5 mm/35 mm。裂纹在扩展过程中同样并不保持平面,在扩展初期向焊缝侧发生轻微偏转,之后沿厚度方向扩展,裂纹在扩展过程中大致保持扁椭圆形。数值模拟结果与YA等[6]80%熔透焊试件试验结果高度一致,Sim等[5]100%完全熔透试件也表现出相似的趋势,见图12。

以上焊趾和焊跟处疲劳裂纹模拟结果表明,本文采用的整体疲劳应力分析结合局部三维断裂力学分析用于肋−面板焊缝疲劳裂纹三维扩展分析是相对可靠的,并可以给出相对准确的裂纹三维扩展形貌。事实上微缺陷有可能出现在焊缝任意位置,且可能同时存在多个微裂纹,当这些微裂纹扩展至一定程度时会发展合并至一条较长的宏观裂纹。

(a) 循环565万次;(b) YA试件断面;(c) Sim试件断面;(d) 本文裂纹形貌模拟结果;(e) YA试件焊跟处裂纹形貌

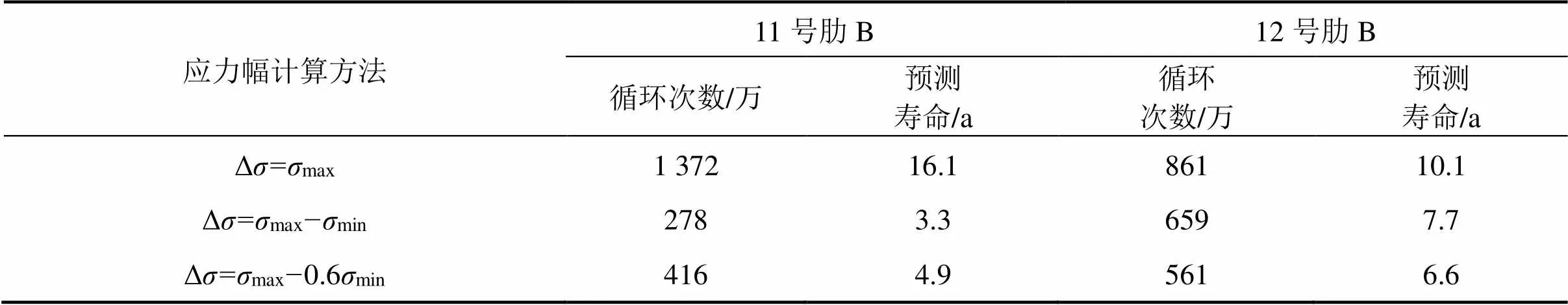

3.4 疲劳寿命预测

塘沽海河大桥临近天津港,是连接华北与东北地区的主要干道。通过天津交通研究院对该桥连续7 d的动态测重仪监测数据显示,仅考虑10 t以上的有效货车,该桥1号车道日均有效车辆数为1 697辆,其中4轴及以上车1 170辆,占69%,重载车比重较高。由于前文整体应力分析结果表明10~12号肋-面板焊缝均表现为靠近纵腹板一侧B点的应力略高,且10号肋和11号肋应力差别较小,限于篇幅,本文仅给出11号和12号肋−面板焊缝近腹板侧面板焊趾处基于3种应力幅考虑方法所计算的循环次数及预测寿命,见表2。当仅考虑拉应力部分时,由于12号肋拉应力幅远大于其它位置,其焊趾疲劳预测寿命最短,但是当考虑压应力的影响时,由于12号肋处压应力幅远小于其他位置,似乎 11号肋处焊缝接头更容易疲劳失效。结果表明不同应力幅计算方法对疲劳预测寿命影响较大,但如何合理计入压应力的影响还有待深入研究。

表2 不同应力幅计算方法得到的焊趾处疲劳寿命

需要指出的是,本文疲劳载荷车仅计入4轴及以上车辆。该桥实际监测数据显示超载车较为普遍,且存在部分2轴和3轴车轴重严重超载,且随着时间的发展车流量和重载车还会增加,因此实际寿命还会更低。事实上该桥2002年5月建成通 车,到2011年已检测到126条肋−面板焊缝疲劳 裂纹[13]。

4 结论

1) 建立了考虑焊缝细节的局部三维断裂力学分析模型,对萌生于焊趾和焊跟处的疲劳裂纹进行了三维扩展分析,数值模拟结果和文献中报道的试验结果吻合较好。肋−面板焊缝疲劳裂纹是典型的Ⅰ型裂纹为主导的Ⅰ-Ⅱ-Ⅲ混合型裂纹,其中Ⅱ-Ⅲ型裂纹的作用不可忽略,疲劳裂纹在扩展过程中不再保持平面,在裂纹扩展初期向焊缝侧偏转,之后偏转角减小并沿厚度方向扩展。其疲劳失效模式主要取决于萌生于面板焊趾处向面板厚度方向扩展的疲劳裂纹。保证80%熔透焊可以使该细节具有较高的疲劳抗力,完全熔透并无必要。

2) 基于3种应力幅的计算方式对于受拉−压循环载荷作用下的肋−面板焊缝疲劳寿命进行了预测,结果均远低于桥梁设计寿命。压应力的影响不容忽视,但如何正确考虑压应力的影响有待深入研究。

3) 采用断裂力学进行疲劳寿命分析时仍面临着扩展模型建立和参数确定等困难。本文在寿命预测时采用的为标准疲劳单车模型,且采用假定的初始裂纹尺寸,建议后续研究中根据实际车流量编制载荷谱,考虑横向分布系数,并采用观测的初始缺陷尺寸和位置进行疲劳寿命预测。

[1] 童乐为, 沈祖炎. 正交异性钢桥面板疲劳验算[J]. 土木工程学报, 2000, 33(3): 16−21. TONG Lewei, SHEN Zuyan. Fatigue assessment of orthotropic steel bridge decks[J]. China Civil Engineering Journal, 2000, 33(3): 16−21.

[2] Fisher J W. Fatigue and fracture in steel bridges[M]. New York: John Wiley & Sons, 1984.

[3] Kiss K, Dunai L. Fracture mechanics based fatigue analysis of steel bridge decks by two-level cracked models[J]. Computers & Structures, 2002, 80(27): 2321− 2331.

[4] XIAO Z G, Yamada K, YA S, et al. Stress analysis and fatigue evaluation of rib-to-deck joints in steel orthotropic decks[J]. International Journal of Fatigue, 2008, 30(8): 1387−1397.

[5] Sim H B, Uang C M, Sikorsky C. Effects of fabrication procedures on fatigue resistance of welded joints in steel orthotropic decks[J]. Journal of Bridge Engineering, 2009, 14(5): 366−373.

[6] YA S, Yamada K, Shikawa T. Fatigue evaluation of rib-to-deck welded joints of orthotropic steel bridge deck[J]. Journal of Bridge Engineering, 2013, 18(5): 492−499.

[7] 宗亮. 基于断裂力学的钢桥疲劳裂纹扩展与寿命评估方法研究[D]. 北京: 清华大学, 2015. ZONG Liang. Investigation on fatigue crack propagation and life prediction of steel bridges based on fracture mechanics[D]. Beijing: Tsinghua University, 2015.

[8] 张高楠. 基于3D断裂力学的正交异性钢桥肋—桥面焊缝的疲劳寿命评估[D]. 天津: 天津大学, 2013. ZHANG Gaonan. Fracture mechanics-based fatigue evaluation of rib-to deck welded joints of the orthotropic steel bridges[D]. Tianjin: Tianjin University, 2016.

[9] 王春生, 翟慕赛, 唐友明, 等. 钢桥面板疲劳裂纹耦合扩展机理的数值断裂力学模拟[J]. 中国公路学报, 2017, 30(3): 82−95. WANG Chunsheng, ZHAI Musai, TANG Youming, et al. Numerical fracture mechanical simulation of fatigue crack coupled propagation mechanism for steel bridge deck[J]. China Journal of Highway and Transport, 2017, 30(3): 82−95.

[10] 张清华, 卜一之, 刘益铭, 等. 钢桥面板纵肋与顶板焊接细节疲劳裂纹扩展三维模拟方法[J]. 中国公路学报, 2018, 31(1): 57−66. ZHANG Qinghua, BU Yizhi, LIU Yiming, et al. 3-D simulation method for fatigue crack propagation in rib–to-deck welded joints of orthotropic steel bridge deck[J]. China Journal of Highway and Transport, 2018, 31(1): 57−66.

[11] HAN Z D, Atluri S N. SGBEM (for cracked local subdomain)-FEM (for uncracked global structure) alternating method for analyzing 3D surface cracks and their fatigue-growth[J]. CMES-Computer Modeling in Engineering and Sciences, 2002, 3(6): 699−716.

[12] DONG L T, Atluri S N. Fracture & fatigue analyses: SGBEM-FEM or XFEM? Part 1:2D structures[J]. Computer Modeling in Engineering & Sciences, 2013, 90(5): 379−413.

[13] 邓鸣, 张建仁, 王蕊, 等. UHPC铺装加固斜拉桥正交异性钢桥面板[J]. 长安大学学报(自然科学版), 2018, 38(1): 61−74. DENG Ming, ZHANG Jianren, WANG Rui, et al. Reinforcement of orthotropic steel bridge deck for cable-stayed bridge basede on UHPC paving system[J]. Journal of Chang’an University (Natural Science Edition) 2018, 38(1): 61−74.

[14] JTG D64—2015, 公路钢结构桥梁设计规范[S]. JTG D64—2015, Specification for design of highway steel bridges[S].

[15] 张启伟, 张鹏飞. 正交异性钢桥面板焊接节点应力集中系数[J]. 同济大学学报(自然科学版), 2010, 38(10): 1428−1433. ZHANG Qiwei, ZHANG Pengfei. Hot spot stress concentration factor for welded joints in steel orthotropic decks[J]. Journal of Tongji University (Natural Science), 2010, 38(10): 1428−1433.

[16] 宗亮, 施刚, 王元清, 等. Q345qD桥梁钢对接焊缝疲劳裂纹扩展性能试验研究[J]. 铁道科学与工程学报, 2015, 36(3): 37−44. ZONG Liang, SHI Gang, WANG Yuanqing, et al. Experimental study on fatigue crack growth rate of Q345qD bridge steel[J]. Journal of Railway Science and Engineering, 2015, 36(3): 37−44.

[17] 杜青, 石广玉. 拉压循环载荷下正交异性钢桥面板肋−面板焊缝裂纹扩展分析[J]. 计算力学学报, 2017, 34(6): 698−703. DU Qing, SHI Guangyu. Crack growth analysis of rib-to deck welded joints of the orthotropic steel deck under cycle loading with negative stress ratio[J]. Chinese Journal of Computational Mechanics, 2017, 34(6): 698− 703.

Fatigue life evaluation of rib-to-deck welded joints of orthotropic steel deck by using 3-D simulation of crack propagation

YANG Yabin, SHI Guangyu

(Department of Mechanics, Tianjin University, Tianjin 300354, China)

In order to investigate fatigue cracks propagation mechanism in rib-to-deck welded joints of orthotropic steel deck and accurately evaluate their fatigue properties, 3-D simulation of fatigue cracks propagation and fatigue life prediction in rib-to-deck welded joints were carried out. Prior to the fatigue simulation, a FEA model of standard steel box girder segment based on the Haihe Bridge in Tianjin was used to analyze the fatigue stress at the rib-to-deck welded joints. The resulting stresses at the characteristic points were used as the force boundaries for a local 3-D fracture mechanics model of rib-to-deck welded joint. The initial surface cracks were placed at the weld toe and weld root respectively, and the stress intensity factors of the cracks were computed by using Schwartz-Neuman alternating method. The results show that fatigue cracks at rib-to-deck welded joints are of the mixed mode cracks of Model I, II and III, but dominated by Model I, which will no longer remain flat during the propagation process. The fatigue life of the rib-to-deck welded joints is controlled by the crack propagation along the deck thickness at the weld toe. The fatigue resistance of 80% partial joint penetration weld is higher, and weld melt-through is not desirable. The numerical results are in good agreement with the experimental results reported in the open literature, which proves that proposed method can accurately simulate the fatigue crack propagation characteristics of rib-to-deck welded joint, applicable to the research on fatigue problem.

orthotropic steel bridge deck; rib-to-deck welded joint; local 3D fracture mechanics model; propagation of fatigue cracks; the Schwartz-Neuman alternating method

U441.4

A

1672 − 7029(2019)07− 1704 − 10

10.19713/j.cnki.43−1423/u.2019.07.014

2018−08−31

天津市交通委员会项目(2016A-06)

石广玉(1957−),男,山东淄博人,教授,博士,从事计算固体力学研究;E−mail:shi_guangyu@163.com

(编辑 涂鹏)