FBG传感器在空腔爆炸压力测量中的应用研究

2019-03-23张继军张东亮张宝国赵建伟

张继军,张东亮,李 亮,张宝国,赵建伟,陶 钧

(西北核技术研究所,陕西 西安 710024)

引言

空腔爆炸压力变化历程对于分析评估爆炸效果及气体扩散规律具有重要意义。使用传统电测传感器准确测量爆后空腔内压力变化历程存在以下3个难点:1) 爆炸瞬时产生的高压高温冲击波会对传感器的敏感部件构成极大威胁,传感器很难长期生存;2) 伴随爆炸产生的强电磁脉冲会对信号采集系统造成严重损伤,采集与控制系统抗电磁要求高;3) 要完整取得爆后空腔内压力变化历程,传感器的量程选择难度较大,既要保证爆炸瞬时能够生存,又要求量程不宜过高,以免造成测量后期数据精度下降[1]。与普通压电测传感器相比,光纤光栅(fiber bragg grating, FBG)传感器具有灵敏度高,测量量程大,抗电磁干扰能力强,耐高温能力强等诸多优点[2-3],在爆炸参数测量领域具有很大的优势。目前,FBG压力传感器在静态[4]和准静态测量[5-9]上的发展已经十分成熟,尤其在土木工程、生物技术、石油化工等领域取得很多研究成果,但爆炸冲击环境下的应用研究还处于探索阶段。在该领域,国内余尚江[10]最早将FBG应用于Hopkinaon压杆冲击应变测试,取得了很好的测试效果,为FBG传感器在爆炸冲击领域内的应用提供了重要参考。

在参考已有圆平膜片[11]FBG压力传感器的基础上,结合爆炸实验现场对压力传感器抗冲击性能要求,设计制作了一种高灵敏度FBG压力传感器。并根据空腔爆炸实验现场状况,设计有效抗爆防护装置,将设计的传感器成功应用于空腔爆炸爆后气体压力的测量,得到了完整的压力变化历程曲线。

1 FBG传感原理

根据光纤光栅的耦合模理论,FBG仅受轴向均匀应变时,波长漂移与应变的关系式为

(1)

式中:neff、P11、P12、υ分别为光纤的有效折射率、光纤材料应变张量的分量和泊松比。因此,当光纤的材料确定后,在理论上就保证了光纤光栅在受到均匀的轴向应变时,波长漂移量与外界应变有良好的线性关系。对于普通石英光纤,neff=1.456,P11=0.121,P12=0.27,υ=0.17,代入(1)式可得:

(2)

2 FBG压力传感器设计与分析

2.1 FBG压力传感器设计与理论分析

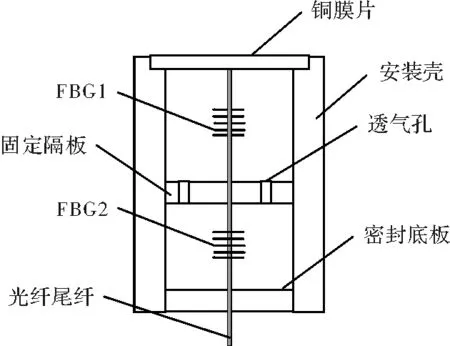

设计的FBG压力传感器就是利用FBG的波长-应变特性,将外界的应力通过弹性膜片转换成FBG的应变,将FBG与爆炸环境隔离开来,提高了传感器的空腔爆炸环境中的生存概率,如图1所示。传感器主要由铜膜片,安装壳体,测压FBG1,测温FBG2,固定隔板,密封底板和光纤尾纤组成。铜膜片与安装壳体焊接在一起,膜片外侧作为承压面,内侧焊接2个连接在一起的FBG,其中FBG1作为测压光栅,FBG2作为测温光栅。壳体中间焊接一个固定隔板,位于FBG1和FBG2的中间位置,光纤穿板而过,并与隔板焊接,隔板上设计有8个透气孔,确保FBG1和FBG2所处的位置气体温度相同。光纤尾纤通过与壳体焊接在一起从密封底板引出,用来传输光信号。FBG2不受外部压力作用,作为温度补偿光栅,既可测量获得传感器所处环境的温度,又可以对FBG1的压力测量结果进行温度补偿。铜膜片周边与壳体焊接固定,受均匀压力作用,其基本数学模型可简化为一个周边固支的薄板小挠度弯曲模型[11],受力模型如图2所示。

图1 压力传感器基本结构Fig.1 Basic structure of pressure sensor

图2 膜片受力模型Fig.2 Simplified force model of diaphragm

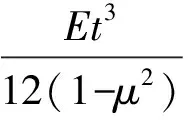

设气压为P,铜膜片弹性模量为E,泊松比为μ,膜片的有效半径为R0,厚度为t,由小挠度变形理论可知:

(3)

式中:

(4)

对于圆形薄板的轴对称弯曲,弹性曲面微分方程简化为

(5)

对(5)式进行求解,获得膜片中心位置的挠度:

(6)

设膜片内侧与固定隔板上侧的有效距离为L,由于光纤光栅与膜片中心连接,根据位移连续性定理[6],光纤的位移ΔL=ω,联合(2)、(3)、(4)、(6)式可得至该传感器的压力灵敏度:

(7)

膜片材料为紫铜,则E=106 GPa,μ=0.32,ρ=8 900 kg/m3,取R0=8 mm,t=0.0007 m,L=0.012 m,令初始波长λB=1 550.641 nm,代入(6)、(7)式可计算获得传感器的灵敏度Kp=523.277 kPa/nm。

2.2 数值模拟计算

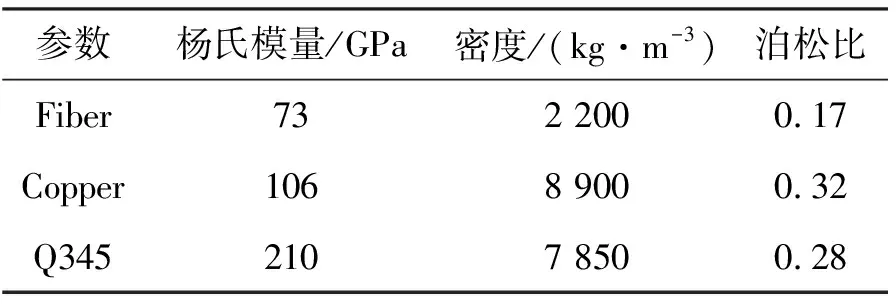

为进一步分析传感器的力学性能,对其结构进行了数值模拟分析。根据传感器结构参数,利用COMSOL 5.2 数值分析软件,构建传感器有限元模型。传感器模型相关材料的力学参数如表1所示,在进行传感器建模时,给光纤光预先施加1 N的预紧力,确保传感器在量程范围内,测压光栅始终处于拉伸状态[12],外部压力变化转变为FBG1的拉伸量。

表1 相关材料的力学参数Table 1 Mechanical parameters of relevant materials

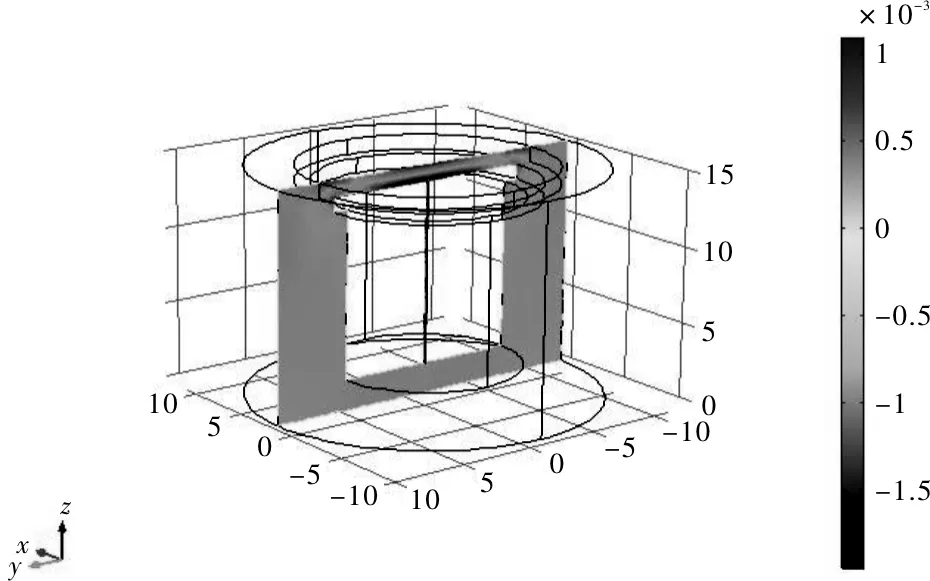

铜膜片外侧与壳体间焊接固定,其自由度设置为0。向膜片外侧施加1 MPa的均匀面压力,模型结构各部件的应变如图3所示。

图3 结构应变图Fig.3 Map of structure strain

由图3可以看出,膜片中心点处应变最大,FBG的应变变化比较均匀,提取FBG中心点处的应变为-1.554×10-3ε-1,FBG中心波长值初始取1 550.641 nm,代入(2)式,可获得传感器模型的压力灵敏度为532.258 kPa/nm,与理论计算值十分接近。

3 传感器压力灵敏度标定

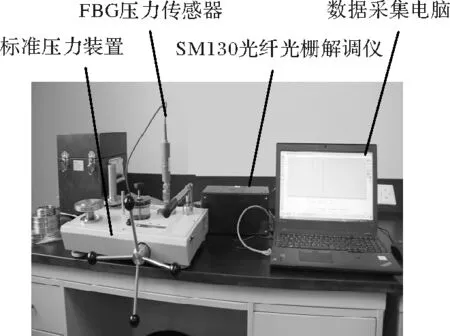

使用标定系统对传感器的压力灵敏度进行了标定,系统由0.02级活塞式压力计标准装置、FBG压力传感器、SM130型光纤光栅解调仪以及数据采集电脑组成,校准系统如图4所示。

图4 传感器性能实验测试系统Fig.4 Experimental setup for sensor performance testing system

传感器灵敏度校准实验参照压力变送器检定规程(JJG882-2004)进行,校准共选取10个压力点,从标准装置的测量下限0.1 MPa开始,步长为0.1 MPa,依次加压到1.0 MPa,再逐点降压到0.1 MPa,记录各测点的数据。加压为正行程,降压为反行程,正行程和反行程往返一次为1个循环,共连续进行3个循环的测试。对3个循环的测量数据进行处理,得到压力与测压光栅FBG1波长变化关系如图5所示,传感器压力-波长关系式为P=-545.187(λB1-1 550.641),即传感器的压力灵敏度Kp=545.187 kPa/nm,与理论计算结果基本一致。数据处理后获得传感器的相关性能指标:输出分辨率0.25%,回程误差1.8%,线性相关度99.998%,重复性0.5%。

图5 压力灵敏度度测试曲线Fig.5 Testing curve of pressure sensitivity

4 空腔爆炸压力测量现场应用

4.1 空腔爆炸压力测量现场应用

在小比距大当量爆炸情况下,爆炸瞬时产生的高温高压冲击波可能会直接摧毁传感器,为确保测量取得完整的压力信号曲线,设计如图6所示传感器安装防护装置。装置安装在爆炸迎爆面,主要由锥形引气装置、保护挡板、引气管、安装隔板组成,整个防护结构浇注在混凝土中。爆炸产生的高温高压气体通过锥形引气装置和引气管进入密闭气室,密闭气室和传感器安装室之间有一道密封隔板,将2个气室隔开。通过密封螺母将温度、压力传感器固定在安装隔板上,安装完成后,传感器的敏感面与爆室连通,信号传输部分与爆室隔开,可以有效避免爆炸产生的高温高压气体造成传感器损坏。

图6 传感器安装防护装置基本结构Fig.6 Basic structure of sensor protective device

4.2 测量结果及分析

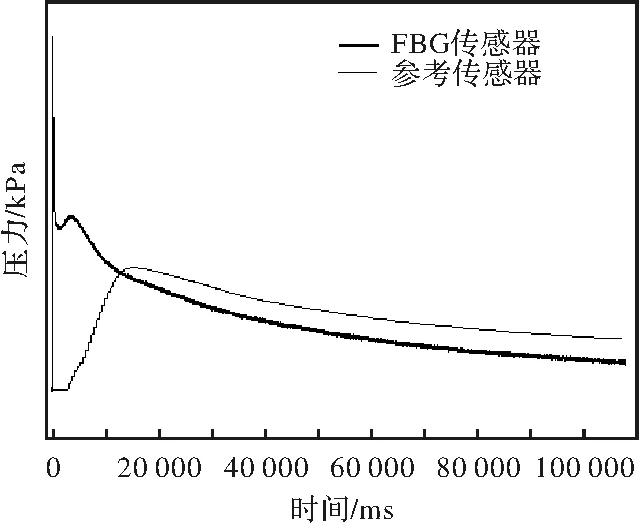

某密闭空腔爆炸实验,传感器及防护装置安装位置的爆炸比距离为0.75 m/kg1/3,将设计的FBG压力传感器安装在图6所示的防护装置中,对爆后空腔内气体压力变化情况进行测量。同时,在防护装置相同位置,安装一支宝鸡麦克传感技术有限公司生产的MPM4730型压阻式绝压传感器作为参考传感器,其基本性能参数为:压力测量范围0~3 MPa,精度±0.25% FS。FBG压力传感器及参考压阻式绝压传感器测量获得的爆后110 s内空腔内压力变化趋势如图7所示。

图7 爆后压力变化历程监测结果Fig.7 Monitoring result of pressure changing history after explosion

经数据处理,FBG压力传感器爆后0.37 s获得第一组测量数据,爆后0.48 s 获得压力的最大测量值,在测量过程中,防护装置的隔热效果十分好,测温光栅FBG2的波长输出波动始终处于仪器误差范围以内,说明传感器安装室并未进入爆炸产生的高温气体,测压光栅FBG1的输出值即为空腔内气体压力的实测值。而安装在同一位置的参考压阻式压力传感器在爆后1.4 s才获得第一组测量数据,且最大测量值远小于FBG测量值,直至爆后21 s,二者的测量值基本相等。爆后长时间冷却后,两种传感器的输出值皆可恢复至爆前初始值,说明传感器没有发生损坏。对比二者测量结果发现,FBG压力传感器在响应时间,压力最大测量值等参数方面皆优于传统压阻式绝压传感器,且测量过程中没有发生明显的信号抖动或者干扰,信号平滑度也高于压阻式绝压传感器。

5 结论

基于FBG传感技术,设计加工可用于空腔爆炸压力测量的高灵敏度压力传感器,对其性能进行了理论分析和数值模拟计算,并对传感器的压力灵敏度进行了实验室标定。针对空腔爆炸压力测量需求,设计合理有效的抗爆防护装置,并将设计的压力传感器应用于空腔爆炸爆后气体压力变化历程测量,取得完整的气压变化曲线。测试结果表明,由于FBG灵敏度高、测量量程大,抗电磁干扰能力强,耐高温能力强等优点,通过合理的设计并辅助有效的安装防护,FBG传感器完全可用于空腔爆炸环境下爆后压力参数测量。

致谢

感谢杭州珏光物联网科技有限公司技术人员在传感器加工封装方面提供的帮助!