基于非牛顿流体新型液浮法抛光技术研究

2019-03-23秦琳,弥谦,李宏

秦 琳,弥 谦,李 宏

(西安工业大学 陕西省光学先进制造工程技术研究中心,西安 710021)

引言

目前先进的超精密抛光技术层出不穷[1],如离子束抛光、化学机械抛光[2-3]、弹性发射加工[4]、射流抛光、磁流变抛光等技术,这些技术都各有各的抛光特点,并且都取得了一定的抛光效果,都可达到超光滑加工的要求,即能够获得亚纳米精度的光学元件光滑表面,但是它们都存在一定的局限性,比如抛光介质为造价昂贵的磁流变液[5]或者化学溶剂介质[6],加工成本高且对环境造成危害;需要高精密的数控机床去控制其加工精度,并且容易产生波纹误差;对工件的加工方式为点抛光或小面积抛光,加工效率低。基于以上柔性抛光存在的局限性,为寻求一种对工件表面实现大面积抛光,并且不需要高精密机床去控制其抛光精度,环保的柔性加工技术,本文提出液浮法抛光技术。

该技术充分利用流体与工件表面大面积接触的特点,可实现对粗糙工件表面的大面积去除,大大提高了加工效率;且该技术使用的磨头结构简单;根据液浮原理,磨头与工件能够达到自平衡状态,不需使用高精密机床。

本文加工采用具有剪切增稠效应的非牛顿流体作为抛光液。目前非牛顿流体应用于光学表面加工的研究还处于初步探索阶段,其目前应用在轴承钢[8]、陶瓷[9]、石英晶体[10]等材料领域,技术还未十分成熟。本文探索非牛顿流体应用在K9玻璃上的加工,利用具有剪切增稠效应的非牛顿流体的剪切增稠特性[11],当流体满足剪切增稠条件时,实现对工件表面材料的去除。

1 液浮抛光法

1.1 工作原理

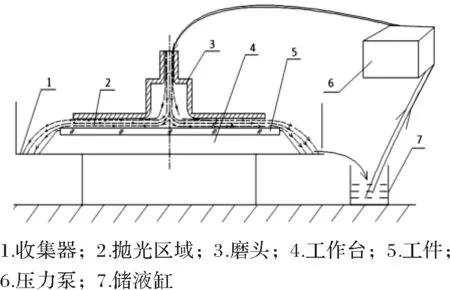

图1为液浮抛光的原理图,采用具有剪切增稠效应的非牛顿流体[5]作为抛光液,经压力泵输送进入磨头,在压力的作用下抛光液从磨头中心向四周流动,在磨头的抛光面与工件之间形成液膜将磨头与工件隔离开,磨头漂浮在工件表面上方,最终达到一种自动平衡状态。在抛光区域,工件粗糙表面的凸峰[7]对流体产生的阻力,使固态粒子将磨粒紧紧包裹其中,形成粒子簇,产生类固体,对凸峰产生剪切,从而达到对工件表面去除的效果。当磨头结构、磨头所受压力以及磨头入口处流体压强确定时,工件与抛光面之间的间距确定,此间距变化范围一般在几十微米到几百微米之间。

图1 工作原理图Fig.1 Working principle diagram

1.2 建立模型

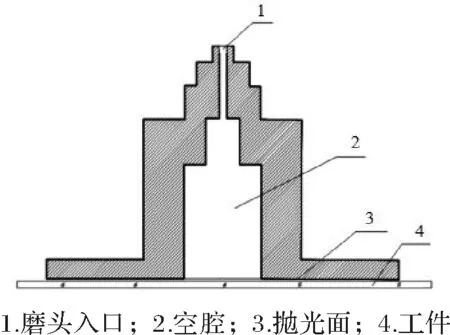

图2所示为液浮抛光法的物理模型,这里选取其模型的截面结构,入口直径为4 mm,抛光面直径为100 mm,磨头结构简单。

图2 液浮抛光物理模型Fig. 2 Liquid float polishing physical model

1.3 Fluent仿真及流场分析

根据液浮抛光技术的工作机理,当剪切增稠流体运动速度较小时,分散相(磨粒和固态粒子)均匀分布在分散剂中,不会产生剪切增稠效应,几乎无法实现对工件的去除效果。当流体以一定运动速度v流经工件表面,磨粒嵌入工件粗糙表面凸起微峰时,工件材料发生屈服,磨粒受到其阻力作用的影响(材料达到屈服点时,假设磨粒所受阻力为fz),此时流体产生剪切增稠效应,流体中的固态粒子将磨粒把持、包裹在其中形成粒子簇[12],此时对工件产生层流的流体剪切力为Fy,在较大的流体压力下,最终形成一种类似“柔性固着磨具”[13],当满足Fy>Fz时,对工件粗糙表面微观凸起的高峰实现去除的效果。

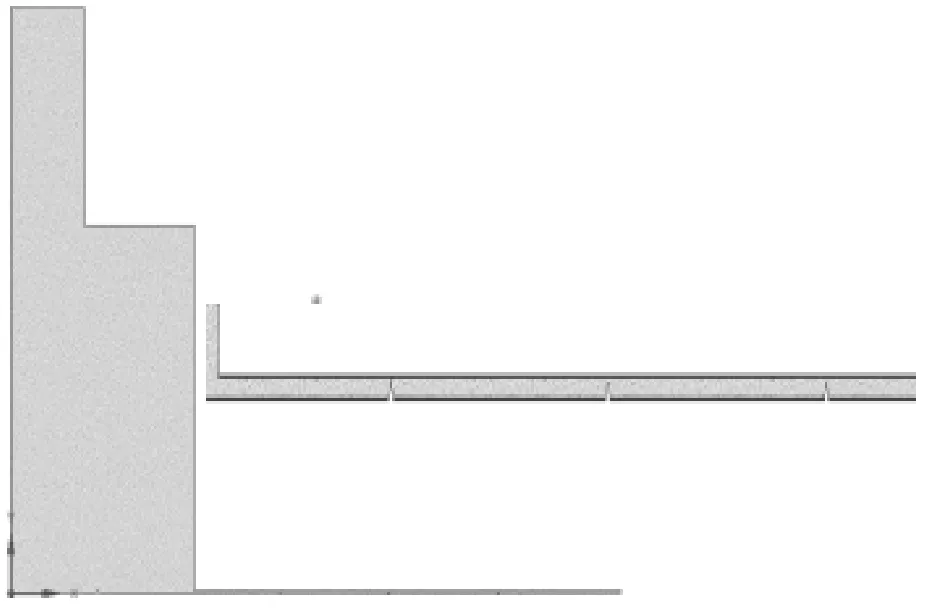

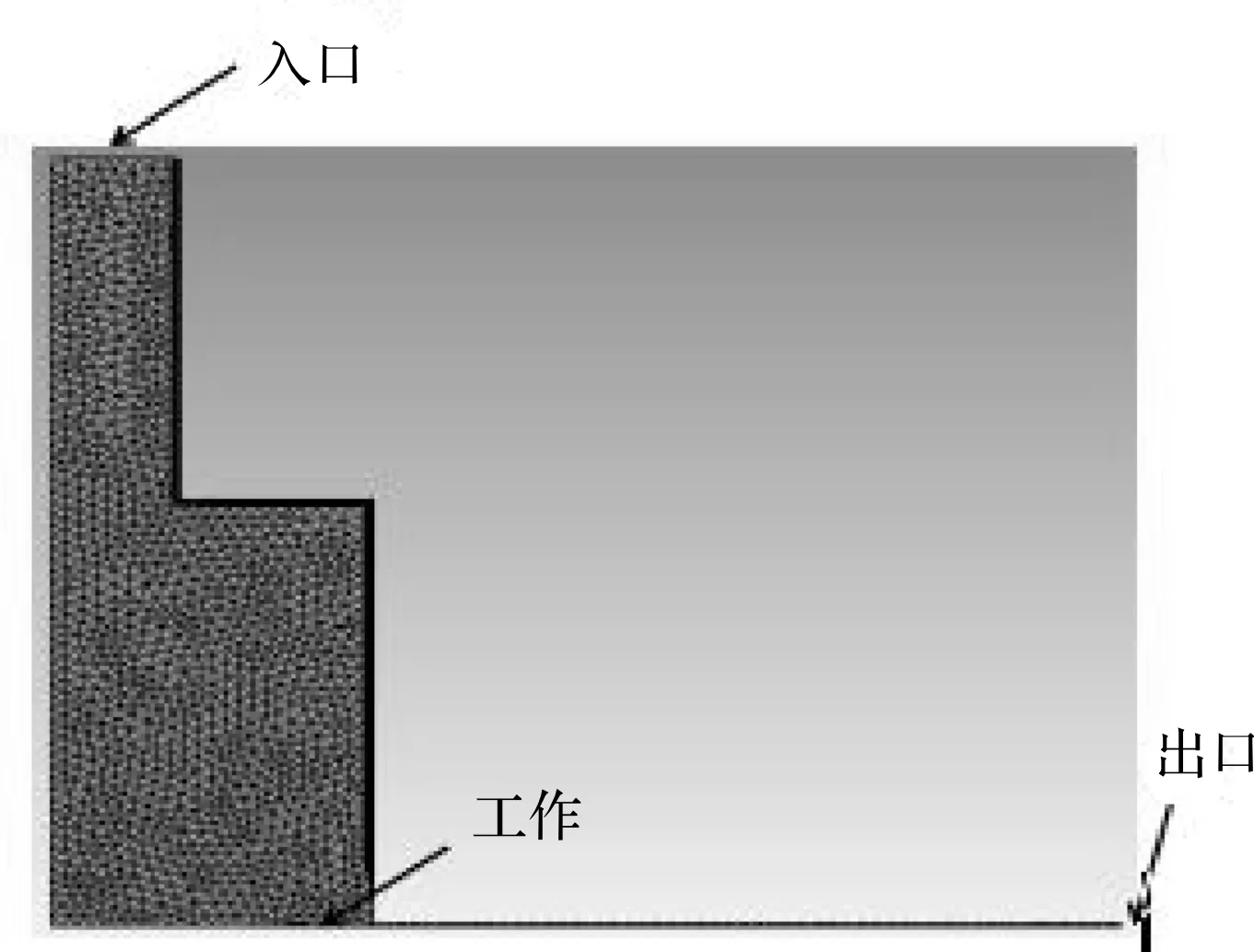

根据剪切增稠流体去除材料的机理,在设计模型时,在工件表面设置几个相同结构凸起的微峰,为了简化仿真过程,采用二维旋转轴对称的磨头结构进行仿真,如图3所示,右上方为截取去除区域粗糙表面凸峰结构,图4为其网格划分的结果。将划分好的网格导入fluent软件中进行仿真。

图3 二维简化模型Fig.3 2D simplified model

图4 网格划分结果 Fig.4 Meshing results

将划分好的网格导入到fluent软件中进行参数设置,对于本文中液浮抛光技术使用的抛光液为具有剪切增稠特性的非牛顿流体,在流体力学中[14],决定流体在流场中运动形态的因素有:流速V、流体黏度η和流场的特征长度L,为了能够清楚判别流体的运动形态,使用无量纲的雷诺数Re作为流体由层流向湍流转变的依据。Re的计算公式为:

(1)

根据流体动力学中剪切增稠流体的流动状态(粘度较大)可确定抛光液的流动状态为层流。因此,在仿真过程中流体模型选择Laminar、Mixture(本文选用两项流模型,剪切增稠相与磨粒固态)模型。非牛顿幂律流体模型的粘度方程[11]:

(2)

幂律流体:

(3)

则粘度为

η=kγn-1

(4)

式中:K为稠度系数,n为幂律指数。其决定了非牛顿流体的特性,选用fluent中自定义的非牛顿流体系统,激活幂律模型。在材料设置中选择CeO2磨粒作为混合模型的第二相。

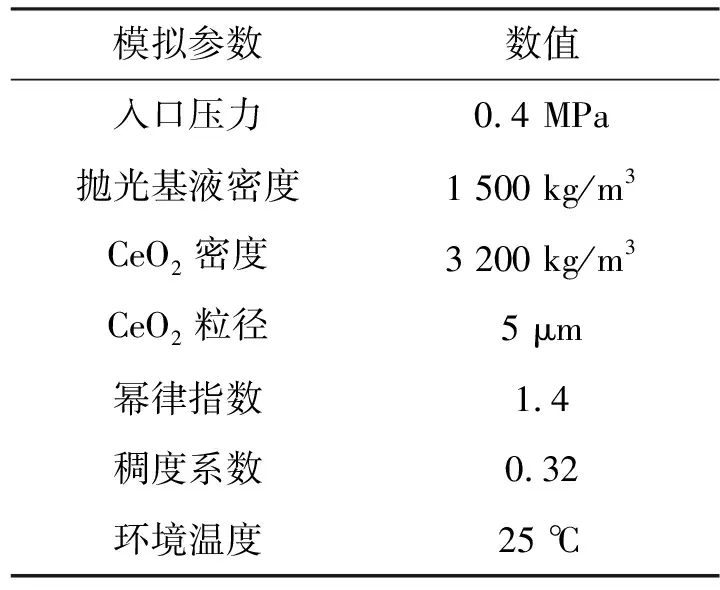

边界条件设置:入口选用压力入口,出口为压力出口。选用SIMPLEC算法进行求解计算。fluent中数值模拟具体参数设置见表1所示。

表1 数值模拟参数Table 1 Numerical simulation parameters

对其模型进行后处理,如图5所示,图5(a)为模型结构所受压力分布情况,从图中可以看出当流体进入磨头内部时,其在空腔处压力几乎不发生变化,大小约为0.4 MPa。当流体流入去除区域时,在去除区域处流体的压强逐渐减小。图5(b)为模型剪切力分布情况,从图中可以看出在空腔内剪切力很小,在工件表面其有一定的剪切力,并且在凸起的微峰处剪切力很大。右上方为其去除区域凸起微峰处剪切力分布的放大图。图5(c)为过工件表面中心某条线的压力分布情况,图5(d)为过工件表面中心某条线的剪切力分布情况,从图中可以看出在凸峰处剪切力最大达到4 000 Pa,且越远离中心,其剪切力越小,从而从理论上可证明液浮抛光法对粗糙的工件表面有一定的剪切力。

图5 后处理结果Fig.5 Post-processing results

根据仿真分析所得结果可知,对于利用具有剪切增稠效应的流体作为抛光液的液浮抛光技术,其对粗糙的工件表面是有一定的剪切力存在的。

1.4 入口压强对液浮抛光技术的影响规律

控制其他变量不变,抛光基液密度设置为1 500 kg/m3,磨料密度为3 200 kg/m3,粒径大小设置为5 μm,抛光区域的间距定为0.2 mm。 研究入口压强大小的变化对工件表面所受剪切力大小的影响规律。在工件表面设置不同结构大小的凸峰,为方便观察其工件表面所受剪切力大小。分别设置入口压强分别为0.3 MPa、0.4 MPa、0.5 MPa、0.6 MPa,如图6所示,随着入口处压强的增大,工件表面所受剪切力大小呈增长趋势。上述现象表明,入口压强的增加促使剪切增稠效应的增强;同时被固体胶态粒子紧紧把持包裹的磨粒,其切削能力明显增强,参与切削加工的有效磨粒的数量显著增加。因此,其材料去除效果更加明显。

图6 入口压强大小对工件表面剪切力大小影响规律Fig.6 Effect of inlet pressure on shear force of workpiece surface

2 液浮抛光法加工原理的实验验证

从实验出发探索该抛光技术的可行性。配置剪切增稠抛光液,最终实现对K9玻璃的抛光,具体实验条件如表2所示。

表2 实验参数Table 2 Experimental parameters

如图7为本实验的抛光装置,磨头相对于工件位置固定,使磨头的中心与工件中心重合放置。给磨头施加压力,并控制磨头入口处流体的压强,在抛光区域流体与工件之间产生相对运动,利用抛光液的剪切增稠特性实现对工件表面材料的去除。

图7 实验平台Fig.7 Experimental platform

根据液浮抛光法的抛光特点,即可实现工件表面较大面积的去除效果,且在距工件中心不同距离处其抛光效果不同,根据磨头抛光面的结构,从抛光面中心向外留有一个直径15 mm的空腔,所以对于结果的检测,如图8所示做以下标记点。在距离抛光面中心不同距离处选取9个点,从中心到空腔边缘处,每隔5 mm标记一个点,从空腔边缘到工件边缘,每隔10 mm标记一个点,磨头中心所对应的点记为点0,从中心到外围分别记为点0~点8,每次检测对每个点测量3次求平均值,以尽量保证不同次数测量时均为同一个区域。对加工不同时间后的工件表面粗糙度使用zygo公司的newview8 000白光干涉仪进行检测[16]。图9中(a)、(b)、(c)、(d)分别为点5位置处不同时刻的粗糙度变化情况,从图中可以看出粗糙度有明显的变化。

图8 标记图Fig.8 Marker diagram

图9 点5粗糙度变化图Fig.9 Point 5 roughness change diagram

最终测得所有点处粗糙度变化结果如图10所示,横坐标代表离中心的距离大小,纵坐标为粗糙度的变化情况。从图中可以看出,随着抛光时间的变长工件表面粗糙度不断减小,前期下降很快,前两次抛光粗糙度由25 nm左右降到2.5 nm左右,这是由于初期工件的粗糙表面微凸体较多,主要以剪切去除粗糙峰为主,去除效果明显,表面粗糙度下降很快;后期降幅变小且趋于稳定,随着对工件的进一步抛光,表面变得光滑平整,相应的粗糙峰减少,对剪切增稠流体的阻力减小,所以剪切增稠“粒子簇”效应变弱,导致表面粗糙度变化缓慢。

图10 线上各点粗糙度变化图Fig.10 Roughness variation of each point on line

3 结论

从软件仿真及实验两方面出发,证明了该技术可用于光学元件的加工。根据软件仿真的结果,剪切增稠流体在液浮抛光技术下对粗糙工件表面的微凸峰具有一定的剪切力。通过设计一组实验,证实了液浮法抛光技术对工件可以实现高效去除,工件表面粗糙度从23.97 nm经过90 min的抛光,可以达到1.023 nm,并且初期抛光效果较明显,后期逐渐平稳。