大直径泥水平衡盾构长距离穿越长江上软下硬复合地层施工技术

2019-03-22芜湖市轨道隧道交通工程质量安全监督站安徽芜湖241000

周 刚 (芜湖市轨道(隧道)交通工程质量安全监督站,安徽 芜湖 241000)

1 引言

1970年国内第一条水底公路隧道——直径10.22m的打浦路隧道建成通车,实现了中国盾构法隧道建设零的突破,并由此开始了我国大型水下隧道建设的历史[1-2]。截至目前,我国已成为世界上大型盾构隧道工程数量最多、规模最大、技术难度最复杂、发展最快的国家[3]。然而,随着大型水下盾构隧道日趋向深埋化、超长化、大断面化以及高水压方向的发展[4],盾构穿越的地层种类越来越多,从单一的砂层、卵石层、硬岩层开始朝着复合地层演变,其中上软下硬地层就是其中最为显著的地层之一。与均一地层相比,在“软硬不均地层”中进行盾构掘进,施工难度普遍较大,经常发生下列问题:盾构姿态易失控,千斤顶受力不均易使管片破碎,刀盘被打坏、刀具损耗多;掘进速度慢且易超挖,地面沉降不可控;由于软土层和硬岩层压缩变形模量的不同,易使刀盘受力不均而发生偏心受力,刀盘易被卡住,刀盘和主轴承密封易受损等,上述问题都是国内外盾构法施工在上软下硬地层中应用领域亟需解决的难题[5]。

某越江隧道是国内首条从设计到施工全隧采用双层衬砌的交通盾构隧道,所穿越的地层多样且复杂,局部赋存上软下硬地层,因此盾构施工对掘进施工提出了更高的要求,如何实现盾构掘进与地层的适应是该工程的重难点之一。

2 工程概况

2.1 工程概况

某越江隧道区间长约3186m,跨越江面约1500m,为单洞双线复合衬砌断面,采用盾构法施工,隧道采用双层衬砌结构,隧道横断面形式如图1所示。隧道管片外径12.1m,管片厚度0.5m,环宽2m,混凝土等级 C50,采用“5(标准块)+2(邻接块)+1(封顶块)”分块形式。隧道下部设置口字型预制箱涵,箱涵两侧现浇素混凝土回填。箱涵以上设置钢筋混凝土二衬,厚度0.3m,混凝土等级C40,配筋采用HRB400钢筋,环向钢筋直径22mm,纵向钢筋直径12mm,布置间隔都为200mm。

图1 隧道断面构造

2.2 工程地质及上软下硬地层特性

盾构穿越的地层主要为粉细砂、粉质粘土、圆砾土、强风化砾岩、弱胶结砾岩和中等胶结砾岩,其中1365m范围穿越上软下硬的强风化及胶结砾岩层。

盾构在411-1093环穿越上软下硬复合地层,地层穿越断面主要分布为上部粉细砂层,下部强风化砾岩层+弱胶结砾岩+中等胶结砾岩。隧道埋深11.4~20m,水深15~23m,地质剖面见图2。

其中强风化砾岩(1365m):紫红、灰黄色,多已风化成卵砾石土状,局部夹弱胶结岩块;2cm以上卵砾石含量超过20%,最多可达60%左右,最大粒径20cm,卵砾石成分以灰岩、白云岩为主,质硬(单体抗压强度>60MPa),最大侵入盾构断面9m;15b-2弱胶结砾岩(750m):灰色、褐红色,砾状碎屑结构,泥质孔隙式或基底式弱胶结,层厚状,裂隙不发育;2cm以上卵砾石含量约45%,粒径多为2~5cm,最大粒径达20cm左右,卵砾石成分以灰岩、白云岩为主,粗颗粒间连接弱,岩芯易崩断,最大侵入断面4.5m;15b-3中等胶结砾岩(430m):灰色、灰紫色及褐红色,砾状碎屑结构,泥质孔隙式或基底式胶结,胶结较差,巨厚层状构造,裂隙不发育,岩体完整性较好;2cm以上骨架颗粒含量约60%左右,粒径多为2~5cm,最大粒径可达10cm以上;成分以灰岩、白云岩等硬质岩为主,岩芯多为15~40cm柱状,岩质较软,天然单轴抗压强度平均值14.88MPa,最大值24.4MPa,最大侵入断面4.2m。

图2 地质剖面图

3 工程特点及难点

隧道穿越地层普遍存在上软下硬问题,开挖断面的不均性主要给盾构掘进开挖带来以下施工难题:

①刀盘、刀具在掘进过程中磨损严重,换刀频率高,掘进效率低下;

②盾构掘进推力大,扭矩变化大,盾构姿态控制难度大;

③壁后注浆受不同地质条件影响,填充效果难以控制,极易导致后期管片变形及错台;

④盾构在胶结砾岩层掘进过程中易形成刀盘泥饼,导致掘进效率严重降低。

4 主要技术方案

为了解决上述施工难点问题,保障施工进度及施工质量,项目采取以下技术措施实现难点的技术方案应对。

4.1 盾构机选型及掘进参数配置

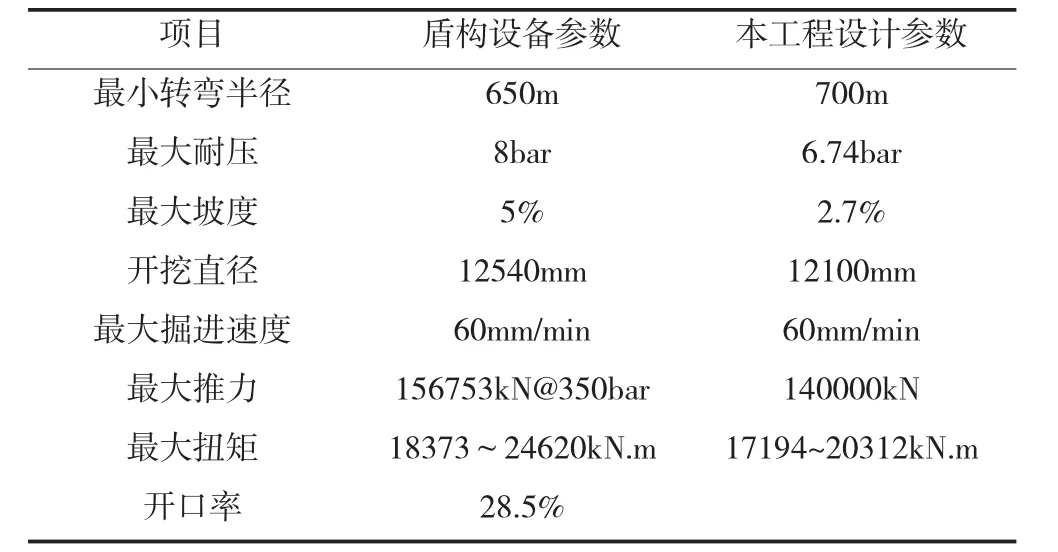

综合考虑整个隧道穿越地层的渗透特性及掘进断面的对盾构掘进参数的需求,该越江隧道选用泥水平衡盾构机,其主要参数设置如表1所示。

S978盾构机设备参数表 表1

4.2 盾构机刀盘刀具配置

本项目隧道掘进过程中,由于软土刀盘掘进硬岩地层对刀具的磨损严重,且刀盘推力、扭矩会随其对硬岩地层的侵入比例提高而持续增高,难以保证盾构掘进效率。对于12m级直径盾构而言,采用全断面滚刀的配置方案将导致刀盘的开口率过小,影响掌子面渣土的流动和外排,且可能造成软土层掘进过程中刀盘结泥饼现象,不能满足长距离软土地层的掘进需求。

综合考虑软土刀盘和硬岩刀盘的掘进效率及适应性,在确保较大开口率及常压换刀技术的前提下,在软土刀盘设计的基础上,引入部分常压可更换滚刀,最终确定刀盘开口率为28.5%;滚刀主要应对中等胶结砾岩,综合考虑掘削断面地层分布特性和刀盘开口率,设置半断面滚刀15把,可切削半径为外半径上2.4m。调整后刀盘为幅条面板式,6个辐臂,设置12个高压冲刷口。刀具共347把,其中可更换双刃滚刀15把(边缘3.5m范围),可更换先行刀8把,可更换刮刀43把,中心可更换刀10把;固定先行刀8把,固定刮刀,123把,边缘刮刀12套(78把)。

4.3 刀具适应性层次配置及更换管理

盾构机的刀盘刀具配置主要为常压下可更换的滚齿互换和常压可更换刮刀,刀具设计有3层高度,中心刀、正面撕裂刀、常压可更换滚齿互换齿刀为第一层,刀高225mm;焊接式撕裂刀为第二层,刀高205mm;常压下可更换刮刀、螺栓固定式刮刀为第三层,刀高为185mm,如图3所示。

图3 刀盘刀具高差图

在掘进过程中,刀盘刀具起关键作用的主要是刀高为225mm和185mm的两层常压可更换刀具,根据地层切入硬岩地层的断面尺寸和掘进参数数据,根据由外及里的顺序逐渐将齿刀代替为滚刀,不宜更换过早,否则易导致滚刀因启动扭矩不足而无法转动,造成滚刀偏磨,增加刀具成本投入。

盾构在上软下硬地层进行掘进时刀具更换极为频繁,根据刀具更换统计,刀具磨损监测报警频次最多的为侵入胶结砾岩段层断面的刀具,平均每2~3环即检查更换一次;刀具磨损监测报警主要分布在常压更换先行刀(中心刀、撕裂刀、滚刀)及每把先行刀左右两侧的常压更换刮刀上,因此更换原则为:将可常压更换的先行刀与同轨迹常压更换刮刀进行同步更换。而因油管漏油等的非刀具磨损报警时,应根据抽查的滚刀磨损情况确定是否检查对应轨迹刮刀,滚刀位置和对应轨迹刮刀可能不在同一个辐臂上,因此要一一对应进行检查更换。刀具更换检查要分析刀具的破坏位置和磨损状态,据此确定是否进行相邻刀具的检查和更换,刀具更换检查要尽量做到全面到位,避免出现漏检磨损刀具频繁报警问题,改善掌子面维护和盾构配套工作的衔接,减少工时和材料浪费。

4.4 常压更换刀具

由于复合地层中岩石对刀具造成的磨损和膨胀影响极大,导致刀具更换频率显著增加,由于带压进仓更换刀具的风险巨大,本项目所用盾构机在刀盘设计中引入了常压换刀技术。盾构正常掘进时,刀具伸出刀盘盘面外实施切削作业,当刀具需要更换时,将需更换刀具旋转至刀盘下方,利用刀具拆卸工装通过液压千斤顶的回缩将内刀桶连带刀具整体抽回至闸板内侧,随后关闭闸板,使掌子面泥浆与刀具隔离,然后进行刀具的拆除和更换。由于更换刀具比磨损刀具尺寸略大,为了便于刀具安装到位,盾构机设计时采用了可伸缩主驱动,在进行刀具更换之前先将主驱动连同刀盘伸出约20cm的距离,换刀时再将主驱动连同刀盘回缩10cm左右,为新刀提供充足的回顶空间,刀具更换的具体流程如图4所示。

图4 常压换刀流程图

4.5 掘进参数控制

在上软下硬地层中,盾构掘进时刀具需在软硬岩中不断转换,因刀具磨损及软硬交界面处碰撞造成的刀具损坏破坏较大。因此,在该类地层中掘进,不宜刻意追求掘进速度,而应控制掘进参数的稳定性,避免较长时间的停机。在上软下硬地层中掘进,刀盘推力、转速、扭矩等参数(如图5)的合理设置是保障盾构掘进速度的关键,也是减少盾构刀具磨损的有效手段[6]。

4.5.1 刀盘转速

刀盘转速受贯入度和刀盘扭矩控制[7],根据所选盾构的贯入度及扭矩曲线图,提高刀盘转速能够在一定程度上降低刀盘扭矩,但会增加刀具的磨损,导致刀具更换频率增加。因此,该越江隧道穿越上软下硬地层掘进,为有效降低刀具更换占用时间,提高掘进效率,刀盘转速宜控制在0.8~1.3r/min。

4.5.2 刀盘推力及转速

盾构在土岩复合地层中掘进时,刀盘的推力和扭矩受由软到硬的地层变化影响呈增大趋势[8],岩层相对越硬,刀盘切入硬岩的比例越大,刀盘受到的切削阻力越大,贯入度也会降低。当增大千斤顶推力以提高贯入度时,刀盘扭矩会显著增大,导致刀具的非线性加速磨损破坏。从施工阶段的掘进参数分析,在掘进速度和刀具磨损破坏程度上,要选取恰当的推力和转速,才能保证在达到预期掘进速度的条件下有效控制刀具磨损速度。本工程盾构机设计扭矩18.4MN·m,推力15.7×104kN,实际施工过程中控制在70%以内,贯入度在1~2cm/r,推力6~10×104kN,扭矩一般保持在5~12 MN·m。当推力变化不明显,扭矩显著增大但掘进速度却降低时,此时刀盘刀具很可能出现了较大的磨损,根据经验,刀具通常会很快出现磨损监测报警,此时应根据刀盘刀具的磨损报警情况进行及时的刀具检查更换。

图5 部分掘进里程掘进参数图

4.5.3 切口压力及泥浆控制

由于掌子面下部为较硬地层而上部为软弱地层,隧道掘进过程中,顶部软弱地层对刀具开挖切削作用较为敏感,因此,在掘进过程中要严格控制掌子面的切口压力波动,实际操作切口压力设置应比理论计算压力略大0.0~0.2bar,不宜差距过大,以保持掌子面的稳定性,避免引起掌子面顶部击穿和坍塌现象。

泥浆制作以膨润土泥浆为主,泥浆比重正常掘进状态下控制在1.1~1.2g/cm3,粘稠度控制在23S以上。当沉淀池或调浆池的比重增加较大或泥浆粘稠度降低较多时,应及时进行泥浆废弃外排,并补充制作新浆。由于盾构掘进过程中刀具报警无规律性,停机换刀作业较为频繁,因此,盾构正常掘进时泥浆要保持较好的稳定性,避免停机检修过程中掌子面因泥浆原因出现失稳现象。4.5.4同步注浆控制

同步注浆浆液采用抗水分散型单液水泥砂浆材料,主要材料包括水泥、膨润土、粉煤灰、砂、保塑减水剂和水,初凝时间为6~10h,稠度为8~12cm,扩展度为52~58cm。浆液材料胶凝强度应与周边地层相匹配,28d抗压强度大于1MPa;在胶结砾岩层宜适当提高粉煤灰和水泥的掺量,将注浆材料抗压强度提高至2~3MPa,但应注意控制浆液初凝时间,避免特殊情况下注浆管道的堵塞。

盾构掘进过程中,注浆主要以同步注浆为主,二次补浆为辅,同步注浆采用分时分点位不间断注浆,设备自动注浆辅助手动注浆。注浆充填密实度采用注浆压力和注浆量双指标控制,掘进一段距离后应采用雷达壁后注浆检测注浆填充的密实性,以便及时调整注浆参数。注浆压力综合考虑地层条件、管片强度、浆液性能和泥水压力等因素[8],一般注浆压力P=P1(注浆点泥水压力值)+P2(注浆管道压力损失)+P3(取30~50kPa)。每环理论注浆量 V=(π/4)×(12.552-12.12)×2=17.4m3,根据地层地质情况的差异,一般需要对其进行一定的调整,上软下硬地层实际由满足注浆压力的注浆量在19m3,现场控制在22~23m3,保证一般充填系数不小于1.3。由于注浆压力的控制,注浆压力及注浆量也不宜过大,注浆压力过大可能引起盾尾止浆板破坏,致使同步注浆窜流至掌子面,造成注浆的不可控制。

4.6 刀盘泥饼预防与处治

4.6.1 泥饼成因

①本项目盾构采用了辐条面板式复合刀盘设计,此外还考虑了常压滚刀和齿刀更换设计,导致刀盘开口率仅为28.5%;且刀盘中心区域刀具布置密度相对较大,为保证刀具切削轨迹的全覆盖,中心区域较大范围内未设置开口,该结构形式在一定程度上限制了渣土的流动性。

②盾构所穿越区间赋存有强风化砾岩、弱胶结砾岩等泥质胶结岩层,盾构穿越该类地层时,由于地层中富含粘土矿物颗粒,在刀具切削与刀盘冲击作用下,掌子面粘性土体受到碾压,极易形成堆积,自刀盘中心体向四周逐步在刀盘面和土仓内壁上形成泥饼,并因摩擦阻力增大、产生热量增多导致中心体温度反复升高而发生板结,呈逐渐加厚扩大趋势,堵塞刀盘开口,在刀盘盘面形成一层泥饼。

③刀盘中心冲刷泵冲刷介质为新制泥浆而非清水,其主要参数为500m3/h@13.8bar,辐臂上及辐臂间各有6个冲刷嘴,同时每个冲刷嘴平均流量仅为40m3/h左右,冲刷嘴直径DN80明显偏大,造成管内泥浆压力不足。此外,中心冲刷管道中存在局部直角拐弯,也导致了较大的压力损失,在中心锥内侧测到的冲刷压力仅为6.5 bar,考虑到开挖舱切口压力,盾构原始冲刷能力设计明显不足,进一步加重了刀盘结泥饼现象。

4.6.2 预防和处治

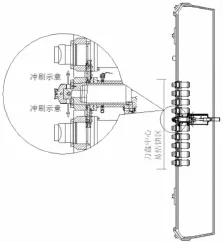

①预防泥饼形成的关键在于刀盘中心区域的渣土流动性,保证渣土不在中心区域停留而形成堆积,因此,预防结泥饼现象首先要解决刀盘中心冲刷力不足的问题。施工中将刀盘中心区域常压更换中心刀部分更换为自行设计的常压冲刷水刀,该常压冲刷水刀既有切削功能,又有冲刷功能,可在正常掘进中使用,如图6所示。水刀冲刷用水通过原进浆口管道进行分流,实施过程中采用定点分时冲刷的方法,保证单口的流量和冲刷水刀出口冲刷力作用,以达到中心区域渣土不滞留的效果,从而避免泥饼的形成。

图6 冲刷水刀装置示意图

②盾构掘进中的刀具磨损快、换刀频繁和刀盘中心区域结泥饼都会造成刀盘的推力和扭矩快速增大。因此,仅仅根据刀盘推力和扭矩的增大无法准确判断盾构刀盘是否结泥饼。但刀盘中心区域结泥饼时,刀盘中心区域的温度会快速上升,因此在刀盘盘面或盘后常压舱内设置不同点位的温度监测点可提高判断泥饼形成的准确率。

③当各项掘进参数及刀盘温度监测显示判断泥饼已形成,且无法快速消除,此时不可继续推进而使得泥饼越结越重,应停机进行泥饼的清理工作,否则清理难度加大,导致停机清理所需时间增加。

针对泥饼形成初期的处理,一般通过由冲刷口和中心水刀冲刷口注入泥饼分散剂分解泥饼,分散剂的添加需要控制其用量和其化学反应下气体的产生,避免对舱内压力及液位扰动过大,影响掌子面的稳定。如分散效果不佳,可采用中心高压水切削刀对泥饼进行高压切割[9],中心高压水切削刀不能参与掘进使用,需停机常压更换于中心刀位置,通过独立的高压冲刷装置实现高压水切割。受其切削半径限制,需要合理布置高压水切削刀的位置以达到对泥饼形成部位的覆盖切削;如中心高压水切削刀仍无法消除泥饼,则需要带压进仓进行掌子面的检查和泥饼清理工作,带压进仓在此不做赘述。

5 结语

某越江隧道工程穿越1365m粉细砂+强风化+胶结砾岩的上软下硬地层掘进施工,是工程施工难度最大的区段,施工过程中通过盾构机刀盘选型配置优化、刀具更换科学化、掘进参数优化等手段,自2016年10月至2017年5月,成功穿越软硬不均地层,成型管片隧道轴线偏差控制在5cm以内,管片接缝不渗不漏,施工过程中未出现较大施工风险,实施效果得到了各界的高度认可。