铜冶炼厂烟尘罐及其卸料方式的设计改进

2019-03-22李伟

李 伟

(中国瑞林工程技术股份有限公司,江西南昌 330038)

1 概述

在火法炼铜的生产过程中,熔炼炉和吹炼炉烟气处理系统余热锅炉、沉尘室、电收尘器等收尘设备收集的烟尘一般需进行后续处理,以便回收烟尘中的有价元素或者脱除有害元素,故需要将烟尘集中输送至工艺要求的地点[1]。

铜冶炼厂常用的烟尘输送方式及装置包括气力输送、螺旋输送机、埋刮板输送机、斗式提升机以及烟尘罐叉车输送等。螺旋输送机、埋刮板输送机和斗式提升机受直线布置的限制,仅适用于短距离输送。气力输送布置灵活、可远距离输送、烟尘不“落地”、无粉尘飞散、系统构造简单、自动化程度高、无机械传动部件、维修保养方便,是目前主流的烟尘输送方式;但气流输送仅适合于粉料输送,不适宜输送易结块和粘性大的烟尘[2]。烟尘罐叉车输送虽劳动强度大,劳动效率低,但不受烟尘粒度、粘性和吸水性的影响,同时也能作为烟尘气力输送的一种事故旁通线路;因此至今仍是国内铜冶炼厂广泛采用的一种烟尘输送方式。

2 烟尘罐叉车输送存在的问题

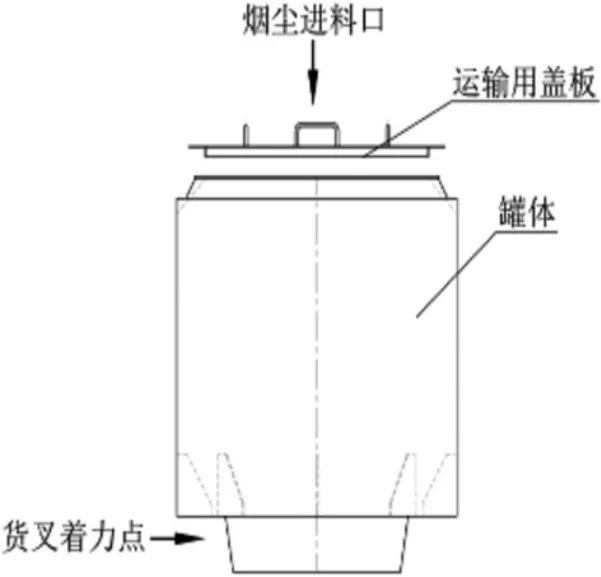

图1为国内铜冶炼厂常用烟尘罐的外形图,烟尘罐主要由圆柱形罐体、卸料机构和运输用盖板组成。卸料机构采用翻板阀,驱动方式为手动。当需要卸载罐中的烟尘时,人工旋转卸料机构的手轮,通过啮合齿轮带动翻板阀向下翻转,烟尘在重力的作用下从罐体内卸出。生产中烟尘从顶部进料,待烟尘装到一定量时,用叉车运输到目的地,从底部卸料机构排出。

根据实际生产经验,这种烟尘罐及其运输卸料过程中存在的问题主要有:1)罐体受外部撞击容易产生变形,导致盖板盖不上,运输过程中烟尘从顶部飞扬;2)底部卸料机构易松动,叉车运输过程中烟尘从底部漏料;3)卸料传动机构因为锈蚀和烟尘的附着容易卡死,人工操作困难,费时费力,劳动强度大;4)卸料时,需先卸载到库房地坑外地面上,再通过推土车推至地坑内,粉尘污染严重,污染面涉及区域大。

图1 国内铜冶炼厂常用烟尘罐外形图

图2为国内某铜冶炼厂投入使用一段时间后的烟尘罐实物图。图3为部分铜冶炼厂在底部增设托盘防止漏料的实物图,但收效甚微且增加了劳动强度,治标不治本。

图2 使用一段时间后的烟尘罐

图3 底部设置托盘的烟尘罐

3 烟尘罐及其卸料方式的设计改进

国内某新建铜冶炼厂,设计规模为年产20×104t阴极铜,主工艺流程为精矿库配料—精矿制粒—奥斯麦特炉熔炼—电炉沉降—转炉吹炼—阳极精炼。其中,熔炼炉和吹炼炉收尘系统所收集的烟尘部分送至精矿库返回熔炼系统,部分开路送至附近工厂湿法综合回收,所采取的输送方式均为烟尘罐叉车输送。

为积极响应国家环保新政策,构建绿色新工厂,针对传统烟尘罐叉车输送中存在的问题,在该工程的设计过程中,从以下2个方面进行了优化改进。

3.1 烟尘罐本体的改进

针对传统烟尘罐罐体易变形、底部易漏料等问题,新设计的烟尘罐增加了筒体钢板的厚度,内部加设筋板,同时取消了底部的卸料机构,并进行封底。顶部为圆形锥口,底部为下小上大的锥台,其外形图见图4。通过罐体封底的设计,彻底解决底部卸料结构松动而造成烟尘漏料的问题。

图4 设计改进后的烟尘罐

3.2 烟尘罐卸料方式的改进

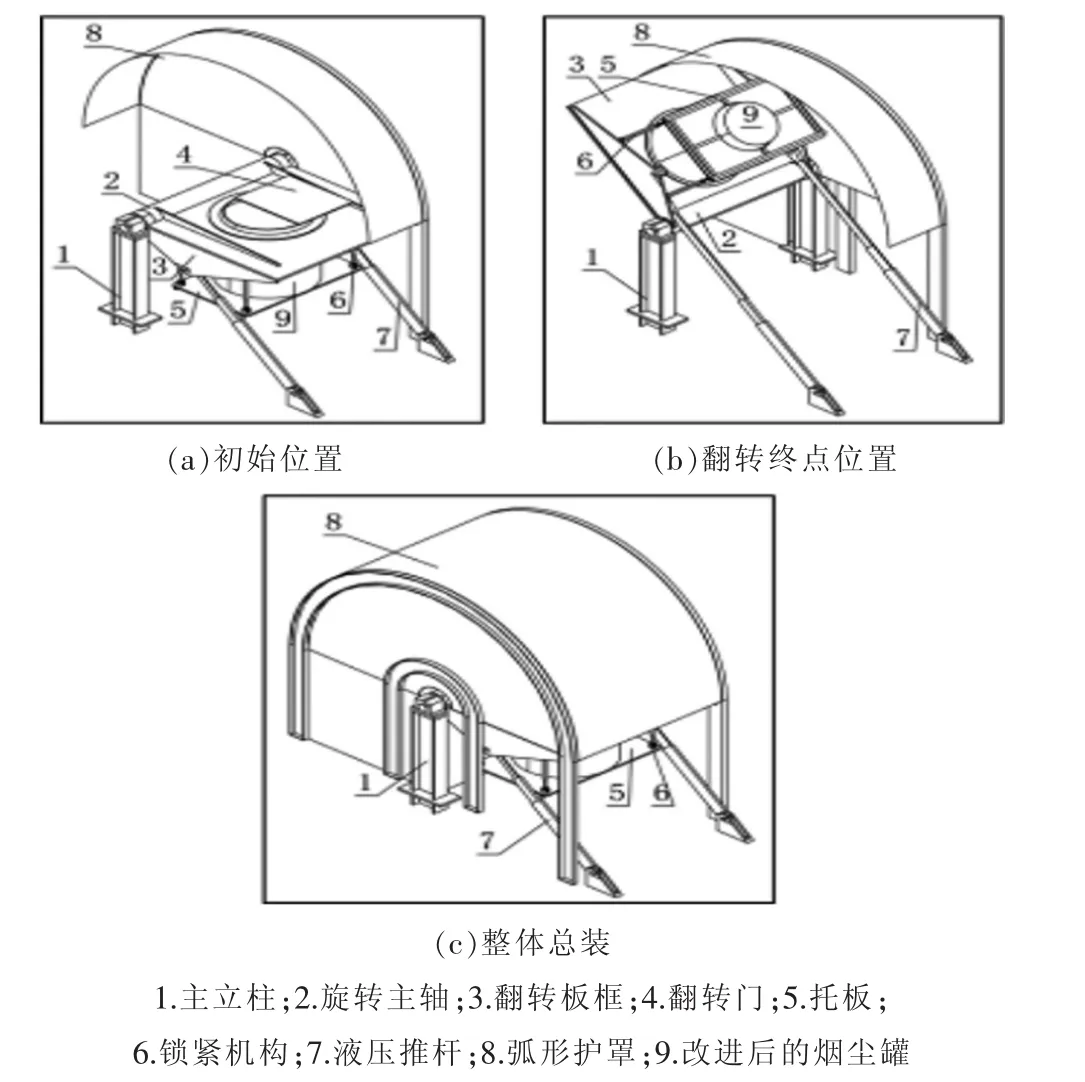

由于设计改进后的烟尘罐取消了底部卸料机构,为此新设计开发了1套实现烟尘罐机械卸料的翻罐机[3]。图5为翻罐机的外形轴测图。

图5 翻罐机的外形轴测图

1)翻罐机的主体构造。(1)主立柱。翻罐机包括2根主立柱,通过地脚螺栓与地下基础相连。(2)旋转主轴。旋转主轴的两个轴承座分别固定在2根主立柱之上,主轴横跨在2根主立柱之间。(3)翻转板框。翻转板框与主轴采用固定式连接,翻转板框为方形外框,中部开有通孔,其尺寸与改进后烟尘罐的顶部圆形锥口相吻合。(4)翻转门。翻转板框通孔上方设置了翻转门,通过铰接的方式与翻转板框顶部的加筋肋条相连。(5)托板。托板为方形外框,尺寸与翻转板框一致,中部开有通孔,其尺寸与改进后烟尘罐的底部锥台相吻合。(6)锁紧机构。托板和翻转板框的4个边角处设置有使两者靠近、远离的锁紧机构,锁紧机构采用液压驱动。(7)液压推杆。液压推杆倾斜设置,一端通过地脚螺栓与地下基础相连,另一端通过铰接的方式与翻转板框相连。(8)弧形护罩。上述全部部件设置在1个半密封式的弧形护罩内,弧形护罩焊接固定在地面,但与上述部件均无硬性连接。

2)翻罐机的运行方式。(1)罐体定位。将翻罐机布置在烟尘库房地坑外的地面上,当叉车运输烟尘罐至库房时,通过叉车将烟尘罐放置在托板上,利用烟尘罐底部锥台与托板中部通孔尺寸吻合的特征进行烟尘罐的精确定位,此时托板与地面平行。(2)液压锁紧。烟尘罐定位好以后,锁机机构动作,将烟尘罐竖直向上提升,使烟尘罐顶部圆形锥口与翻转板框中部通孔紧密相连,并锁紧。(3)翻转卸料。随后液压推杆开始动作,斜向推动翻转板框,使翻转板框沿着旋转主轴转动,当转动到一定的角度后,烟尘罐罐口朝下,在烟尘斜向下的重力作用下,翻转板框上部的翻转门被冲开,烟尘开始卸料,继续旋转至推杆的行程终点,完成卸料过程,烟尘卸至库房地坑边缘设置的光滑斜坡上,通过斜坡滑落在地坑内。(4)复位。卸料完成后,旋转板框开始反向旋转,复位至罐口朝上的状态,翻转门在复位弹簧的作用下盖住翻转板框的通孔,随后锁紧结构开始松开,使托板回复至原位,叉车将烟尘罐叉出,整个卸料过程完成。

整个翻罐机单独配置了1套液压油站提供驱动力,实现机械化卸料,减轻了劳动强度,提高了工作效率。由于卸料过程中的落差很小,减少了扬尘,并且整个卸料过程中始终处于密闭式弧形护罩内,同时通过翻转门盖住了翻转板框中部通孔,因此有效地避免少量扬尘逸散至库房外。通过与库房内设置的喷雾降尘系统相配合,有效地降低了库房内部的粉尘浓度。另外,整个弧形护罩相当于1个吸风罩,若在弧形护罩上合适的位置设置1个吸风口,通过布袋收尘器+引风机的净化系统,则可以更进一步降低粉尘浓度,实现清洁生产。图6为现场安装完成后的翻罐机。

图6 安装完成后的翻罐机

4 结语

在铜的火法冶炼工艺中,有效控制烟尘输送和处理过程中粉尘污染,关系到安全、清洁生产和环境保护等重大问题。通过对烟尘罐本体及其卸料方式的设计改进,有效地解决了传统烟尘罐运输卸料过程中的漏料、扬尘、劳动强度大等诸多问题,净化了厂区环境,可供同类型铜冶炼厂借鉴参考。