油泥与微藻生物质掺混共热解动力学研究

2019-03-22巩志强杜爱勋王振波孙治谦房佩文王振通李晓宇

巩志强, 杜爱勋, 王振波, 孙治谦, 房佩文, 王 磊, 王振通, 李晓宇

(中国石油大学(华东) 化学工程学院, 山东 青岛 266580)

在石油工业中油泥(OS)的产生是不可避免的,由于油泥固有的危险性以及产量的递增,有效的处理处置方式显得尤为重要[1]。油泥是一个复杂的乳化体系,包含各种石油碳氢化合物、水、重金属和矿物质颗粒等[2]。油泥的处理处置不仅要关注有机物的去除,还要关注重金属的安全处置[3]。

热解法作为油泥处理的新型处理工艺[4],不仅有大幅度减容减量的优点,还能有效回收油泥中的油气资源。相比直接焚烧,热解法在降低污染物排放的同时,还能稳定重金属化学状态。有研究[4]指出,罐底油泥热解后石油类组分可回收70%~84%,而回收油的成分和性质与油泥来源以及热解条件密切相关。随着热解温度的增加,热解油中单环芳烃的含量不断上升;相反,苯酚及其烷基衍生物的含量呈下降趋势[5]。全翠等[6]基于罐底油泥的热解实验指出,其最适宜的热解温度为823 K。此时,热解油产率可达40.36%,残油质量分数仅为0.0662%。有研究者基于热重-质谱法将油泥热解过程分为2个阶段:有机物分解和无机物分解;并在固定床热解实验中发现,热解过程产生了含较多脂肪族的高热值热解油以及大量可燃气体[7]。相继有学者开展添加剂的研究,指出一定比例的蒸汽和热解渣的加入有助于热解油质量的改善和产量的提高[8];油泥热解渣、Al2O3、Fe2O3、CaO的添加,有助于减少残渣中碳的残留,减少N、S元素向热解油的迁移[9]。在生物质与油泥的协同热解中,木屑的加入有利于热解油和热解焦产量的增加,且热解油的热值大幅增加[10];木屑与污泥的混合热解具有显著的协同作用,降低了第1阶段的热解温度[11]。在油泥热解的热分析研究中,有研究[12-13]指出,热解反应发生集中在473~773 ℃,而升温速率的增加伴随而来的是残留物中C、S元素的增加。还有研究指出,当油泥的含水率过高时,使用热解技术容易产生结焦现象[14],将生物质与油泥进行掺混热解[15],有助于改善油泥的颗粒形态,降低热解反应阻力,提高能源回收效率。

微藻生物质具有分布广泛、繁殖迅速的特点,被视为优质替代燃料,引起了广泛关注。与传统木质纤维生物质相比,微藻生物质具有热值高及反应活性高的优势。国内外研究学者对油泥热解特性开展了很多研究,包括添加矿物质和生物质等对油泥热解特性的影响规律。但是,油泥和微藻生物质的混合共热解特性还鲜有关注,需要进一步的探索和研究。笔者所用微藻生物质为脱除油脂后的雨生红球藻干燥颗粒。雨生红球藻在天然虾青素的生产中得到了广泛应用,其萃取工艺中产生大量废弃生物质。基于固体废弃物协同处理、资源化利用的角度,相关基础研究对于该工艺的工业实施具有重要的指导意义。

笔者选用微藻生物质(M)作为掺混生物质,与油泥进行掺混热解,开展热重实验分析,研究油泥与微藻掺混共热解特性,建立热解动力学模型,分析其热解机理,为油泥与微藻掺混共热解工艺提供动力学基础数据支持,以此为基础更深入地探索微藻生物质对油泥热解特性的影响规律。

1 实验部分

1.1 实验原料及其性质

实验原料的基本物化性质如表1所示。油泥样品为胜利油田落地油泥,表观为黑色黏稠状,其水分质量分数为26.55%,参照国家标准GB/T 212—2008“煤的工业分析方法”对油泥质量分数组成进行工业分析:其挥发分占28.47%,固定碳占2.71%,灰分占42.27%,总热值为8536.15 J/g;而且萃取油样品黏度较大,流动性较差。微藻生物质的工业分析及元素分析如表1中所示,相比油泥,微藻具有较高的固定碳,可达9.56%,具有较低的灰分,为36.99%。综合来看,油泥的C/H摩尔比较高,为6.95,这是由于油泥中含有大量芳环烃、沥青质、胶质等,这在油泥萃取油的四组分分析结果中也有体现。相比而言,微藻的C/H较低,为4.77,这表明其有机组分中饱和烃类有机物含量较高;此外微藻具有相对较高的氮含量、较低的硫含量。

1.2 实验仪器及实验条件

实验主体仪器为LINSEIS STA PT1600同步热分析仪。将样品预先置于105 ℃干燥箱中干燥6 h,按照表2中实验条件,分别称取(5±0.5) mg的样品,均匀放入坩埚,再加入(20±0.5) mg的氧化铝粉末,置于同步热分析仪中,在N2气氛下,气流设为100 mL/min,升温速率(β)设置如表2 所示,终止温度为900 ℃。实验中,热解温度随时间线性升温,在温度上升的同时,样品瞬时质量由热分析仪测定,并由专业处理软件实时显示记录,达到终止温度后停止检测,从而获得样品质量随温度变化的曲线。数据处理中,将样品瞬时质量转换为相应质量分数,即可获得TG曲线图,将TG曲线对温度取一阶导数获得DTG曲线图。

表1 实验原料的基本物化性质Table 1 Properties of the raw materials

M—Microalgae; OS—Oil sludge;Q—Low heating value of the sample; Proximate analysis is on as-received (ar) basis.

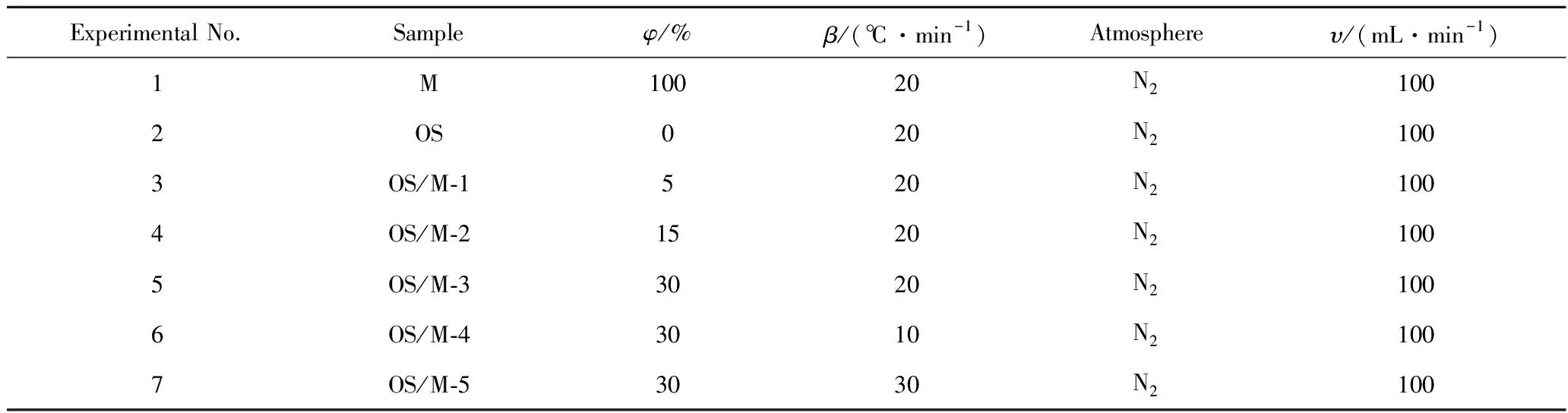

表2 油泥与微藻热解实验条件Table 2 Experimental conditions for pyrolysis of oil sludge and microalgae

M—Microalgae; OS—Oil sludge;φ—Microalgae ratio in the mixing sample;β—Heating rate;υ—Gas flow rate

掺混比(φ)的计算公式如式(1)所示。

(1)

式(1)中,mM和mOS分别为混合样品中微藻和油泥的质量,mg。

2 结果与讨论

2.1 微藻和油泥的热重分析

2.1.1 微藻和油泥单独热解的热重分析结果

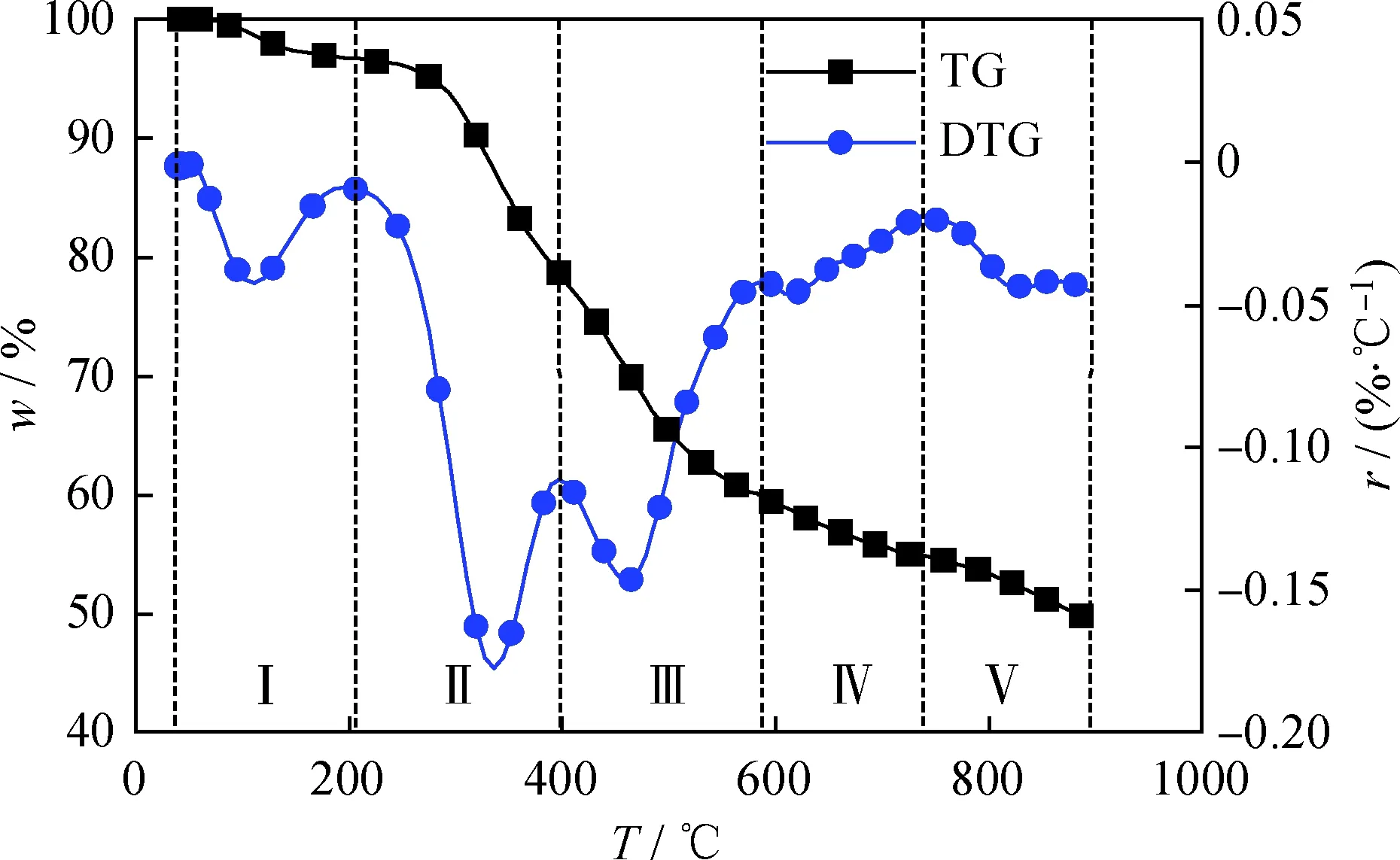

图1为β=20 ℃/min时微藻的TG及DTG曲线。根据质量损失峰的分布,可将其分为5个反应阶段,阶段Ⅰ以游离水挥发为主,温度区间为50~200 ℃,质量损失总量为3.3%;阶段Ⅱ以轻质组分析出为主,温度区间为200~400 ℃,质量损失总量为18%;阶段Ⅲ以重质组分裂解为主,温度区间为400~590 ℃,质量损失总量为18.8%;阶段Ⅳ以半焦碳化为主,温度区间为590~740 ℃,质量损失总量为5%;阶段Ⅴ以矿物质分解为主,温度区间为740~900 ℃,质量损失总量为5.3%。有机质热解质量损失约占总质量损失的73.0%,而重组分裂解质量损失为轻质组分质量损失的1.04倍。

图1 β=20 ℃/min时微藻的TG及DTG曲线Fig.1 TG and DTG pyrolysis curve of microalgae atheating rate of β=20 ℃/min

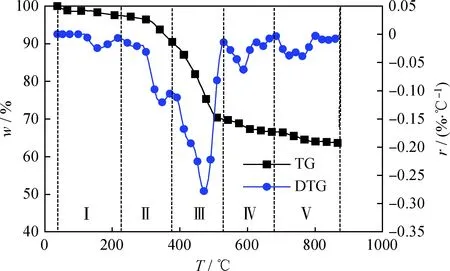

图2为β=20 ℃/min时油泥的TG及DTG曲线。其热解过程也可分为5个反应阶段,阶段Ⅰ以游离水挥发为主,温度区间为50~220 ℃,质量损失总量为2.5%;阶段Ⅱ以轻质组分析出为主,温度区间为220~380 ℃,质量损失总量为7%;阶段Ⅲ以重质组分裂解为主,温度区间为380~530 ℃,质量损失总量为20%;阶段Ⅳ以半焦碳化为主,温度区间为530~680 ℃,质量损失总量为3.4%;阶段Ⅴ以矿物质分解为主,温度区间为680~900 ℃,质量损失总量为3%。该反应阶段划分与宋薇等[16]的研究结果相一致。在热解过程中矿物油热解质量损失约占总质量损失的84.7%,其中重质组分裂解质量损失为轻质组分质量损失的2.9倍。

图2 β=20 ℃/min时油泥的TG及DTG曲线Fig.2 TG and DTG pyrolysis curve of oil sludge atheating rate of β=20 ℃/min

2.1.2 不同掺混比(φ)下油泥的热重分析

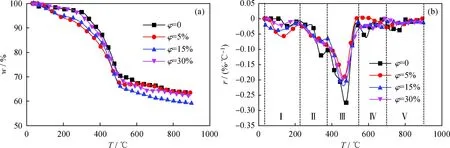

图3(a)为不同掺混比(φ)下油泥的TG曲线。可以看出,随着φ的增大,其热重曲线明显下移。

这是由于微藻轻质组分含量相对较高,更易于在低温区析出,且其本身灰分含量较低,使得总质量损失量增大。随着φ的增加,总质量损失先增加后减小,在φ=15%时质量损失最大。这是由于一定微藻的掺混有助于油泥颗粒孔隙的丰富,便于热解气的及时排出;但当微藻掺混比过高时,由于微藻相对油泥有较高的重质组分热解温度区间,导致孔道的堵塞,发生结焦,使得质量损失反而减小。

油泥与微藻掺混热解的影响并不是两者单独热解的简单线性加和。图3(b)为β=20 ℃/min时不同掺混比下油泥的DTG曲线。可以看出,阶段Ⅲ温度区间为370~550 ℃,相比于油泥单独热解,微藻的加入,升高了重质组分裂解的温度范围。这是由于微藻与油泥混合后,细小微藻颗粒在油泥颗粒上的黏附,使得油泥颗粒团聚更为困难,增加了物料内部孔隙,进一步改善了油泥的颗粒形态,有利于热量的传递以及热解气的析出,从而降低了反应阻力,提高了裂解反应强度。这在600 ℃下不同掺混比的油泥热解油模拟蒸馏曲线(见图4)中也得到了验证,油泥掺混微藻热解有利于得到更多低馏分的热解油。由图4可见,不同掺混比下在325 ℃以上的热解油质量分数接近,而在325 ℃以下有差别,表明掺混微藻有助于短链烃类产生,从而提高轻馏分的产率;掺混比的增大对高馏分油产率的影响较小。

图3 β=20 ℃/min时不同掺混比(φ)下油泥的TG和DTG曲线Fig.3 TG and DTG pyrolysis curves of oil sludge with different mixing ratios (φ) at heating rate of β=20 ℃/min(a) TG; (b) DTG

2.1.3 不同升温速率下油泥的热重分析

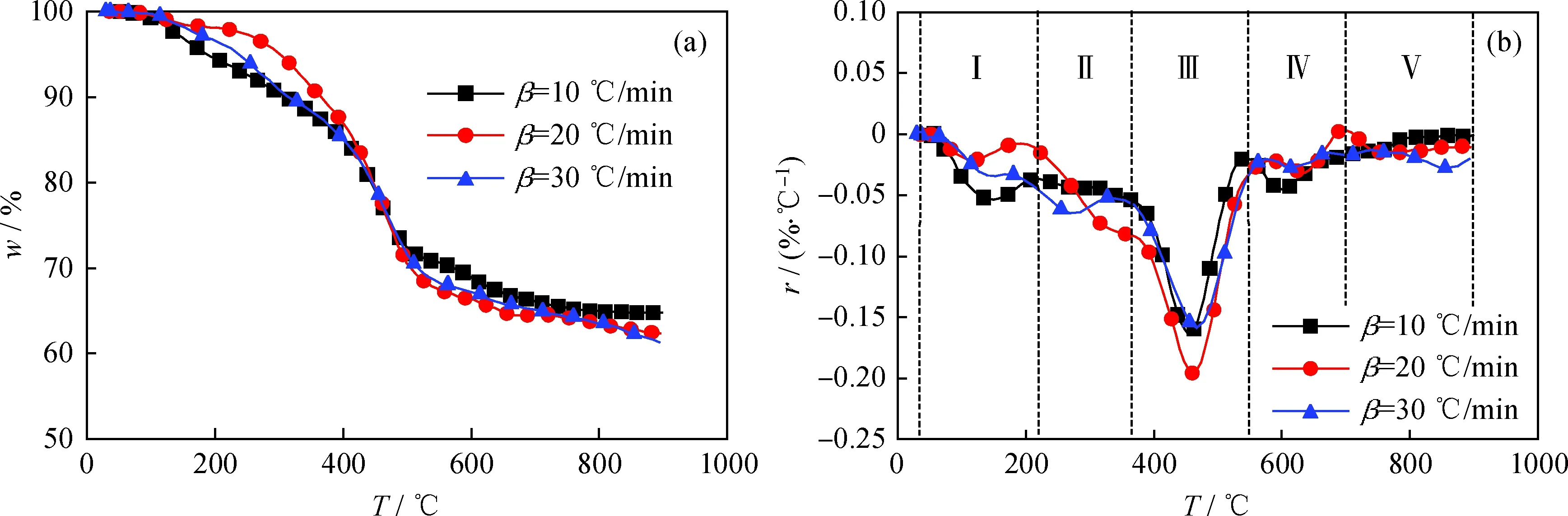

图5为掺混比φ=30%时油泥在不同升温速率下的TG及DTG曲线。可以看出,随着升温速率的增加,其阶段Ⅰ游离水挥发峰左移,而阶段Ⅲ重质组分裂解质量损失峰右移。这是由于游离水大多在颗粒表面,受热均匀,升温速率增大时,其表面温度也快速上升,使得游离水的质量损失峰所对应的温度有所下降;而阶段Ⅲ重质组分受颗粒传热阻力较大,颗粒内外温差变大,因有传热阻力,升温迟滞,因此重质组分质量损失峰所对应的温度向高温偏移。

图4 600 ℃下不同掺混比(φ)油泥热解油模拟蒸馏曲线Fig.4 Simulated distillation curves of pyrolysis oil from oilsludge under different mixing ratios (φ) at 600 ℃

2.2 油泥与微藻掺混热解的动力学分析

由于油泥热解初始阶段Ⅰ为游离水的析出,并不属于化学反应[17],而阶段Ⅴ矿物质分解温度较高,质量损失较少,本实验中主要关注矿物油组分的热解反应过程,故下面动力学相关分析仅研究分析热解过程的阶段Ⅱ、Ⅲ、Ⅳ的动力学参数。

2.2.1 热解动力学原理

由质量损失曲线,依据微分法求解油泥与微藻掺混共热解反应的动力学参数。

转化率(x)由式(2)求得:

(2)

式(2)中,m、m0、m∞分别为热解试样质量、初始热解试样质量、终态热解试样质量,单位均为mg。

图5 φ=30%时不同升温速率(β)下油泥的TG和DTG曲线Fig.5 TG and DTG pyrolysis curves of oil sludge under different heating rates (β) at mixing ratio of φ=30%(a) TG; (b) DTG

油泥热解过程为固定升温速率β条件下的热解反应,符合第一类动力学方程,依据Arrhenius定律可得式(3):

(3)

假设热解反应满足简单反应的动力学方程,则:

f(x)=(1-x)n

(4)

将式(4)代入式(3)得到:

(5)

经Doyle积分[18-19]及Hancock经验公式[20]可简化为以下形式:

n=1时:

(6)

n≠1时:

(7)

令:

(8)

(9)

(10)

(11)

则有:

Y=a+bX

(12)

根据式(12)拟合X-Y线性方程,得斜率(b)及截距(a),进而求出活化能E及频率因子A。

2.2.2 热解反应级数(n)的确定

表3为β=20 ℃/min时微藻单独热解反应动力学拟合结果。微藻热解时阶段Ⅱ反应级数分别选择n为0.5、1、1.5、2,阶段Ⅲ、阶段Ⅳ反应级数分别选择n为2、3、4、5,分别作Y关于X的线性拟合。根据相关系数R2越大,其线性相关性越好的原则,由表3可知,微藻热解时,阶段Ⅱ反应级数为1级时线性相关性最好,其相关系数R2为0.98642;阶段Ⅲ反应级数为5级时线性相关性最好,其相关系数R2为0.99719;阶段Ⅳ反应级数为5级时具有较好的线性相关性,其相关系数R2为0.99943。

表3 β=20 ℃/min时微藻单独热解反应动力学拟合结果Table 3 Correlation equations of microalgae atheating rate of β=20 ℃/min

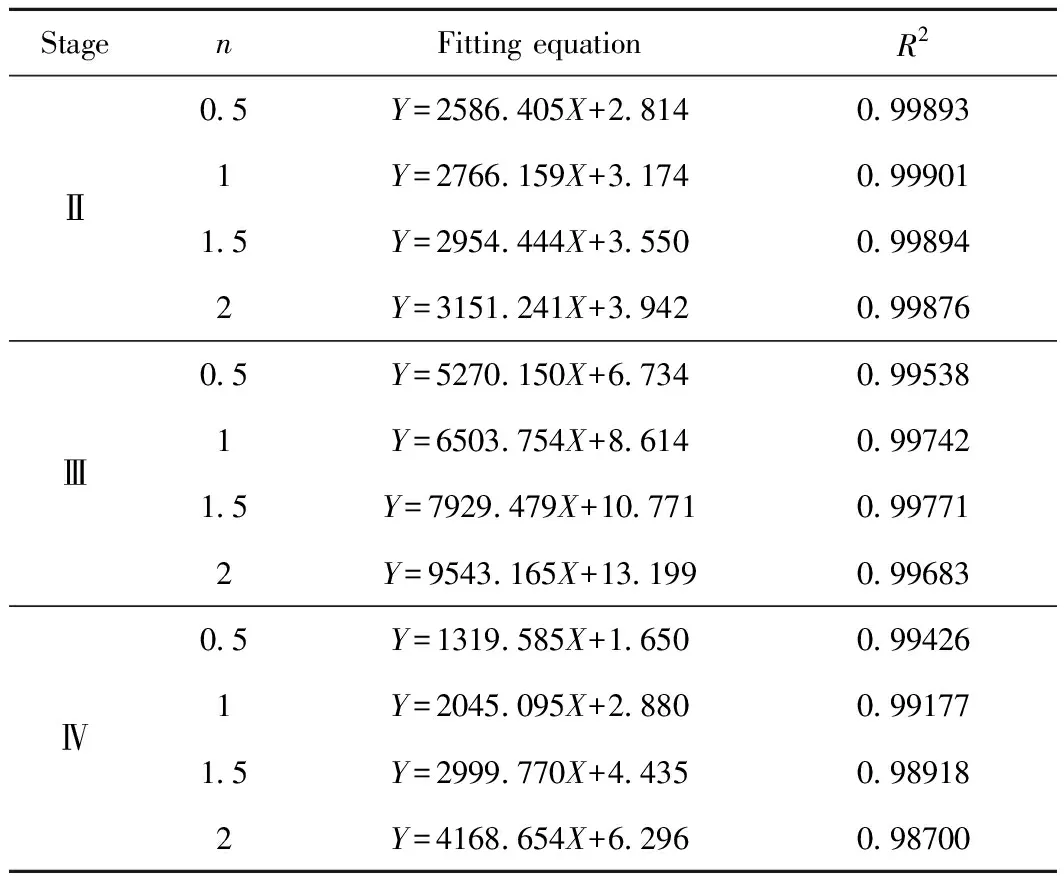

同理可得,β=20 ℃/min、φ=15%时油泥热解反应动力学拟合结果,如表4所示。由相关系数R2最大原则可知,其阶段Ⅱ的反应级数为1级,其相关系数R2为0.99901;阶段Ⅲ的反应级数为1.5级,其相关系数R2为0.99771;阶段Ⅳ的反应级数为0.5级,其相关系数R2为0.99426。

在本实验工况下不同升温速率β、不同掺混比φ时油泥热解各阶段动力学反应级数基本一致,故而油泥与微藻掺混热解过程中阶段Ⅱ反应级数为1级,阶段Ⅲ反应级数为1.5级,阶段Ⅳ反应级数为0.5级。

2.2.3 热解反应动力学参数求解

依据上述线性拟合方程,由式(13)、式(14)可分别求得相应条件下的活化能E及频率因子A。

表4 β=20 ℃/min、φ=15%时油泥热解反应动力学拟合结果Table 4 Correlation equations of oil sludge at heating rate ofβ=20 ℃/min, mixing ratio of φ=15%

(13)

(14)

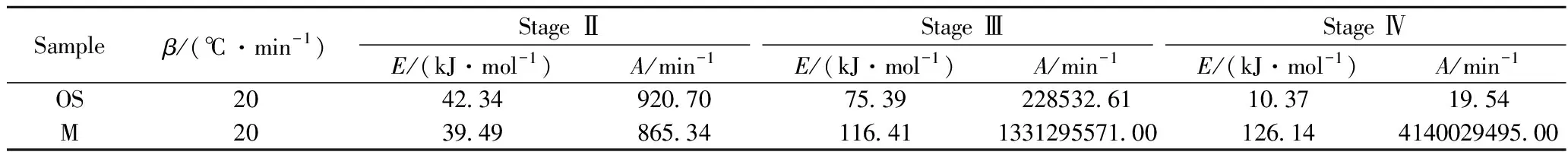

表5为油泥及微藻分别单独热解时的动力学参数。在β=20 ℃/min时,油泥热解过程阶段Ⅱ活化能为42.34 kJ/mol,到阶段Ⅲ上升为75.39 kJ/mol,阶段Ⅳ回落至10.37 kJ/mol。这是由于阶段Ⅱ主要为轻质组分挥发析出,其受分子扩散阻力影响较大;而在阶段Ⅲ则以重质组分的裂解反应为主,涉及化学键的断裂与成键,反应活化能及频率因子相比阶段Ⅱ都有大幅提高;到阶段Ⅳ则以半焦碳化反应为主,其活化能较低。这是由于油泥中矿物油含有大量不饱和键,脱缩碳化更为容易。相比而言,相同升温速率下微藻热解中,阶段Ⅱ的活化能为39.49 kJ/mol,与油泥热解过程阶段Ⅱ的活化能基本相近;而微藻热解阶段Ⅲ的活化能大幅上升至116.41 kJ/mol,这是由于微藻中含大量生物有机多碳组分,裂解所需活化能较高;而阶段Ⅳ的活化能提高至126.14 kJ/mol,相比于油泥,其半焦脱缩碳化较难。

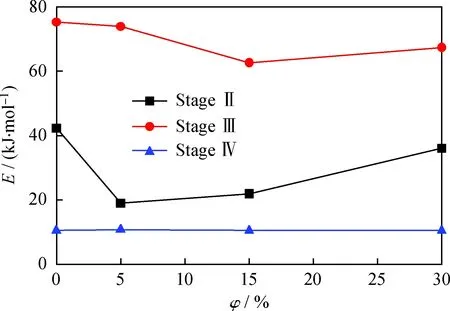

图6为β=20 ℃/min时油泥热解过程各阶段的活化能E与掺混比φ的关系曲线。可以看出,随着φ的增加,阶段Ⅱ的活化能呈现先大幅减小后逐渐增加的趋势,阶段Ⅲ的活化能则呈现先缓慢减小后略有上升的趋势,而阶段Ⅳ活化能基本保持不变。从整体来看,油泥掺混微藻共热解过程中阶段Ⅱ的活化能明显低于油泥单独热解过程中相应的活化能,而阶段Ⅲ的活化能也均低于油泥单独热解过程。随着φ的增加,阶段Ⅱ的活化能不断增加。这是由于加入少量微藻有利于改善油泥颗粒特性,降低黏聚性,提高传热效率,表现为活化能的降低;但φ进一步增加时,油泥颗粒表面附着过多微藻,导致孔道堵塞,不利于气体析出,进而使得表观活化能进一步增加。随着φ的增加,阶段Ⅲ的活化能进一步下降,使得反应温度区间进一步扩大,之后φ再增加,活化能反而增加。这是由于油泥经过阶段Ⅱ的热解后,轻质组分不断析出,微藻对孔道的堵塞影响减小,但微藻相对油泥在阶段Ⅲ存在温度区间滞后,且随着φ增加,该滞后作用会导致孔道堵塞,阻碍裂解气的析出,从而提高了表观活化能。

表5 油泥及微藻热解反应动力学参数Table 5 Kinetic parameters of oil sludge and microalgae co-pyrolysis

OS—Oil sludge; M—Microalgae

图6 β=20 ℃/min时油泥热解过程各阶段活化能(E)与掺混比(φ)的关系曲线Fig.6 Relation curves of activation energy (E) withmixing ratios (φ) at different stages ofthe oil sludge pyrolysis process at β=20 ℃/min

表6为掺混比φ=15%时不同升温速率β下油泥热解反应动力学参数。可以看出,随着升温速率β的增加,油泥热解过程中阶段Ⅱ活化能先增加后减少,阶段Ⅲ的活化能先增加后减少,阶段Ⅳ的活化能持续减少。这是由于升温速率初始增加时,阶段Ⅱ快速产生轻质气体,但又不足以破除微藻对孔道堵塞的扩散阻力,进而使得表观活化能及频率因子有较大增加;而升温速率进一步增大后,气体析出速率增加,另一方面由于微藻自身的热解作用,扩散阻力减小,使得表观活化能及频率因子进一步降低。而阶段Ⅲ反应活化能随着升温速率的增加先增加后减少。这是由于升温速率的增加导致裂解速率的加快,在DTG曲线中表现为质量损失速率的增大,产生了大量热解气,而惰性包裹层扩散阻力成为了限制性阻碍,升温速率开始增加时,阶段Ⅲ的活化能及频率因子增加,升温速率进一步增加,惰性包裹层破碎,阶段Ⅲ的活化能下降。随着升温速率β的增加,阶段Ⅳ的活化能持续减小,表明较大的升温速率有利于半焦碳化反应的进行。频率因子A是表示活化分子有效碰撞次数的因数,阶段Ⅲ的A值远大于阶段Ⅱ、Ⅳ,表明阶段Ⅲ的热解反应更为剧烈,活化分子有效碰撞次数大幅增加,重质组分在该阶段大量裂解析出。这从TG曲线中阶段Ⅲ质量损失20%的结论也能得到验证。

3 结 论

(1)油泥热解以及油泥掺混微藻热解过程均划分为5个阶段:阶段Ⅰ以游离水挥发为主,温度区间为50~220 ℃;阶段Ⅱ以轻质组分析出为主,温度区间为220~370 ℃;阶段Ⅲ以重质组分裂解为主,温度区间为370~550 ℃;阶段Ⅳ以半焦碳化为主,温度区间为550~700 ℃;阶段Ⅴ以矿物质分解为主,温度区间为700~900 ℃。

(2)油泥掺混微藻共热解增大了阶段Ⅲ重质组分裂解的温度范围,且微藻颗粒在油泥颗粒上的黏附,增加了物料内部孔隙,有利于热解气析出,降低了反应阻力,从而增强了热解反应强度,进一步提高了低馏分热解油的产率。

(3)油泥与微藻掺混共热解过程中阶段Ⅱ反应级数为1级,活化能为15.07~42.34 kJ/mol;阶段Ⅲ反应级数为1.5级,活化能为62.69~76.86 kJ/mol;阶段Ⅳ反应级数为0.5级,活化能为7.99~15.66 kJ/mol。

表6 φ=15%时不同升温速率(β)下油泥热解反应动力学参数Table 6 Kinetic parameters of oil sludge under different heating rates (β) at mixing ratio of φ=15%

(4)油泥掺混微藻共热解有助于降低热解反应活化能,不同掺混比中,φ=15%整体表观活化能最低;不同升温速率中,β=10 ℃/min整体表观活化能最低。