基于Moldflow技术的三色按钮模具开发及其研究应用

2019-03-22胡光良张立新严胜义

胡光良,张立新,严胜义,郝 勇

(温州长江汽车电子有限公司,浙江 温州 325000)

1 前言

传统的汽车组合开关按钮多半采用2K(双色)注塑工艺+符号喷漆镭雕+单色注塑 (导光体)+导光体后装的工艺,然而该制造工艺存在诸多弊端和不足,如至少需开发3套模具、导光体后装工序等,这些将导致开关制造成本增加、周期拉长,而导光体后工序装配的工艺又容易导致按钮和导光体之间存在一定的间隙,使得按钮A面不具备防水、防尘的功能,容易因液体流入开关内部而导致线路板短路将开关烧坏,也会因为灰尘掉入间隙内而影响导光体背光效果,进而影响工作指示灯亮度,造成开关品质不稳定。而本文所论述的开关按钮则是通过Moldflow技术对原有塑件、模具结构等进行改善创新,采用2K注塑+2K混色工艺+符号喷漆镭雕的创新方式开发出来的三色按钮,它的成功开发有效改善了上述问题,满足客户要求并顺利投产装车。

2 制件设计方案及功能说明

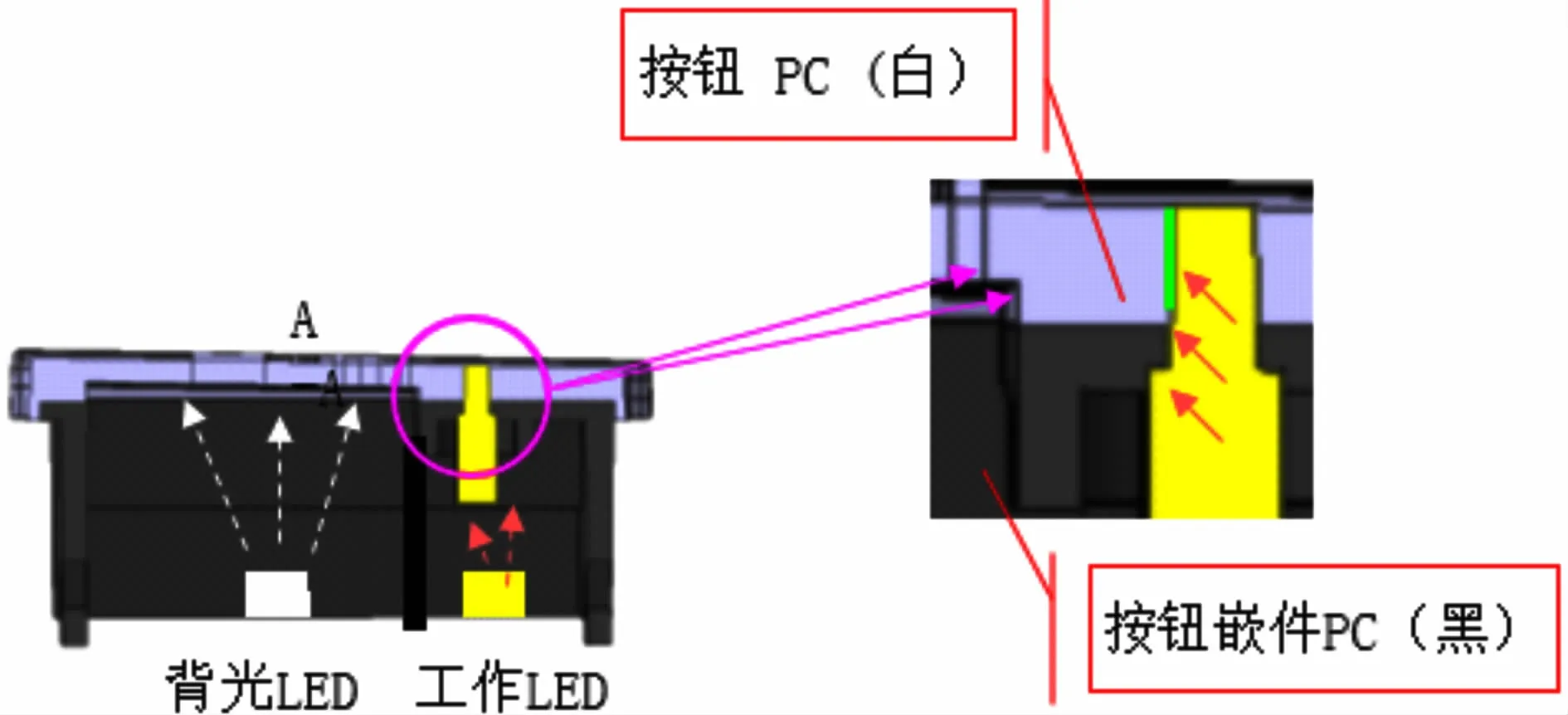

开关按钮样件图片如图1所示,其零件功能说明如图2所示,零件工作原理如图3所示。

图1 样件图片

图2 零件功能说明图

产品要求:①工作指示区域 (透明),防止漏水 (防水等级较高,要求三级);②符号区域 (乳白)采用背光灯,要求字符清晰、亮度均匀、光强符合客户实验要求;③产品符号区域与工作指示间距只有2.2 mm,不允许存在串光问题。

图3 零件工作原理图

3 制造工艺方案对比说明及优化

3.1 原工艺方案问题描述

原方案:采用2K(双色)注塑工艺+符号喷漆镭雕+单色注塑+导光体后装工艺,也即开发1套双色按钮模具和1套单色导光体模具,双色按钮喷漆镭雕即可,导光体通过后工序装配完成。

主要缺点:①采用双色注塑+喷漆镭雕+单色注塑+后工序组装的方式较繁琐,不仅需要多开发一套模具,而且导光体还要后工序装配,制造成本相对较高;②导光体采取后工序装配的工艺导致按钮和导光体之间存在一定的间隙,使得按钮A面不具备防水防尘的功效,容易因水流入开关内部而导致线路板短路将开关烧坏,也会因为灰尘掉入间隙内而影响导光体透光,进而影响工作指示灯亮度,造成开关品质不稳定。

3.2 改善制造工艺方案说明

3.2.1 方案一

采用3K(三色)注塑工艺+符号喷漆镭雕,也即先注塑第一色 (黑色)结构,然后再注塑第二色 (白色)结构,最后注塑第三色 (透明)结构 (图4),外观面喷漆后符号区域镭雕即可。

图4 方案一零件制造工艺示意图

风险点评估如下。

1)分次注塑容易导致第二色和第三色粘合不牢固,存在脱落或者开裂失效的风险 (分次注塑2种材料融合强度较差),且结合部位喷漆后仍存在较明显的断差线,严重影响产品外观品质,风险较大。

2)该方案三色模具制造精度及注塑成型条件要求极高,导致模具制造 (中间隔断注塑较困难)和注塑成本较高,而普通制造工艺 (模具制造工艺+注塑成型工艺)较难满足要求,且良品率较低,风险较大。

3.2.2 方案二

采用2K注塑+2K混色工艺+符号喷漆镭雕,也即先注塑第一色 (黑),再第二色 (白)、第三色 (透明)同时注塑混色成型,零件制造工艺示意图如图5所示。

图5 方案二零件制造工艺示意图

风险点评估:由于产品结构导致该工艺参数要求控制非常精确 (工艺条件范围小),第二色和第三色注塑成型时分界线位置不稳定较难控制 (产品符号区域间距只有2.2 mm),容易出现混色、亮印、鼓包等问题,喷漆后难以隐盖的风险。

3.2.3 综合评估结果

方案一是客户提供的类似产品的开发制造工艺方案,供我们参考,但是参考样件存在第二、三色融合不牢、容易开裂、喷漆后存在明显断差线等问题,严重影响外观品质,开发风险较大,而且该方案的模具制造精度及工艺要求极高,模具制造及注塑生产成本较高,方案可行性较差。

方案二是基于温州长江汽车电子有限公司目前制造工艺条件进行改善创新得到的,该方案虽然存在一定开发风险,但可以通过产品、模具、工艺等多方面协同优化改善,方案可行性较高。

4 制造开发工艺过程

4.1 产品设计阶段→零件结构优化

根据整个开关的要求,设计单个的三色按钮零件,并结合注塑成型仿真分析软件Moldflow分析产品设计的合理性和注塑成型的可行性,通过注塑成型仿真分析反复迭代的优化零件结构,确定零件最终的合适壁厚和结构等,优化后的零件结构及Moldflow分析验证结果见图6、图7。

图6 优化后的第一色零件结构图

图7 零件第二、三色Moldflow仿真分析结果图

说明:经过Moldflow软件反复迭代的分析和优化,首先确定第二、第三色的零件结构,然后对第一色对应的结构作相关的优化调整,并设计相应的工艺辅助结构 (如第二、三色进浇位置设计,排气结构设计,减胶增加C角防止发生冲料的结构设计,导流阻流结构设计等)。

说明:从分析结果可知优化后的零件结构满足产品设计、模具制造和成型工艺要求,方案可行性较好。

4.2 模具开发阶段→模具结构优化

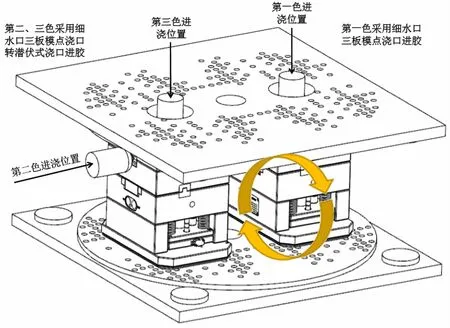

结合注塑成型仿真分析软件Moldflow分析推荐的进浇方案、浇口大小及位置 (图8),按要求设计加工制造模具,并完成模具的装配[2-3],前后模结构图见图9。

图8 模具进浇方案及浇口位置

4.3 注塑成型阶段→成型工艺优化

利用三色注塑成型机对三色模具进行试模验证,检验模具生产出来的零件是否符合设计要求,整个过程是一个不断反复试模验证,优化改善产品和模具的过程,直至最终生产出合格的毛坯零件[4],注塑成型状态模拟图 (每一个循环周期动模旋转180℃)如图10所示,实际注塑成型的零部件 (实物)如图11所示。

4.4 实验验证阶段→验证设计要求

图9 前后模结构图

图10 注塑成型状态模拟图(每一个循环周期动模旋转180℃)

图11 实际注塑成型的零部件 (实物)

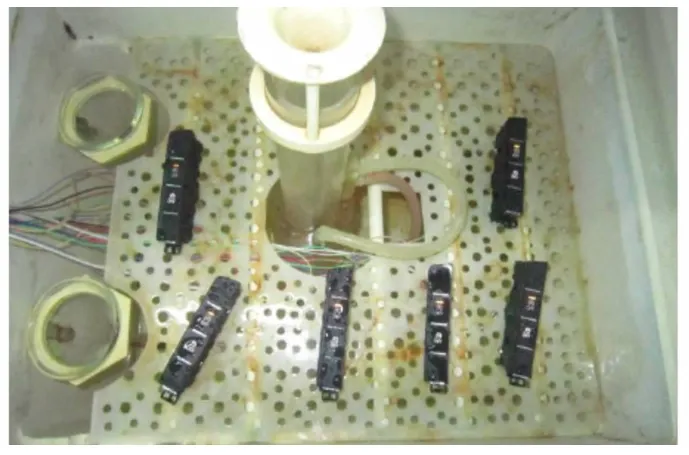

注塑生产合格的零件需要经过高温烘烤降低制品内应力,然后再进行喷漆镭雕、移印等,最后将该三色按钮装入整个开关进行各类严苛的实验 (如高低温交变实验、盐雾喷射实验、淋雨实验、跌落实验、光强实验、恒温恒湿实验、寿命实验、应力测试实验、强度实验等)以验证最终的零件及开关是否满足设计的要求。零件喷漆后的效果见图12,开关总成见图13,开关淋雨实验见图14,盐雾喷射实验见图15,温度梯度实验见图16。

图12 零件喷漆后的效果图

图13 开关总成图

说明:经过一系列严苛的综合试验和反复验证优化,整个开关 (包括三色按钮)顺利通过所有实验验证并批量投产,深得客户的好评。

图14 开关淋雨实验 (防水测试)

图15 盐雾喷射实验工况图

图16 温度梯度实验

5 结论

1)从模具成本上考虑,此种创新方式只需开发2套模具 (双色+混色共注成型),模具结构也比较简单,制造精度及工艺要求也相对较低,成本较低。

2)从注塑成本上考虑,此产品只需采用双色+混色注塑工艺 (三色机)即可一次成型,大大节约了注塑生产成本,目前注塑成型合格率达96%以上。

3)从装配工艺上考虑,此种创新方式规避了后工序装配品质不稳定的风险 (漏水及外观缺陷),提升了按钮总成装配品质。

4)从企业的角度来看,该创新不仅可以提高企业的技术创新能力,而且还可以提升产品品质,缩短项目开发周期,降低开发及生产成本,所以该创新极具研究意义和实用价值。