整车电气原理降成本优化设计

2019-03-22高仕宁王君君

高仕宁,王君君

(一汽研发总院,吉林 长春 130011)

汽车电线束是汽车电路的网络主体,相当于汽车的神经网络,没有电线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车电线束变得越来越复杂。复杂的系统带来的是汽车电线束成本的上升。汽车电线束是电气件中成本构成最复杂,占电气件成本比例最高的总成件,因此汽车电线束的精益化设计显得尤为重要。精益化设计不仅能带来汽车线束总成本的降低,而且有利于实现整车的轻量化。

汽车电线束的设计分为机械部分和整车电气原理部分。机械部分主要从优化电线束路径、优化各子部件的用量及优化采购成本等方面考虑降低成本。电气原理部分则从优化电源分配、搭铁分配、系统接线原理等方面考虑降低成本。二者是有交集的,在成本优化过程中必须综合考虑才能达到最佳效果。本文主要以某具体车型项目为例,介绍整车电气原理方面成本优化的方法及思路。

1 整车电气原理方案设计优化思路

1.1 电源分配优化

在电线束系统设计流程中,电源分配占据着重要的地位,它是整车原理设计的前提条件,也是保证整车功能可靠的前提条件。一个合理的电源分配可以大大提高车辆可靠性,保证各电子电气部件的正常工作,并保证车辆的安全性。

汽车电源分配的内容就是合理地给电子电气部件分配电源和设置熔断丝,选择线径,进行电路保护,并尽量减小某个回路由于过流或短路烧断熔断丝后,对其他电路和电子电气部件的影响。由此可见,电源分配决定了整车熔断丝和继电器的使用规格及用量,以及由熔断丝保护的导线的规格,几乎涵盖了电线束总成的大部分子部件。因此,一个合理的电源分配设计对电线束的总成本影响是巨大的。

1.2 搭铁分配优化

汽车上的搭铁线是构成电气回路的不可缺少的组成部分,它将蓄电池的负极与车身钣金、发动机缸体、变速器壳体连接起来,使得全车各个电气件通过搭铁线实现了与蓄电池负极电气连接,因此搭铁回路的分配和设计方案,与整车电子电气系统的功能和性能直接相关。

搭铁分配设计决定了整车搭铁点的数量,各用电器搭铁点的位置,如果设计得不合理,不仅影响电气系统的使用性能,而且会带来整车线束成本的增加。因此,搭铁分配的优化设计是电线束原理成本优化需要考虑的一个重要方向。

1.3 系统接线原理优化

电气原理设计的目的是实现整车电气功能,而同一个电气功能的实现可能会依托于不同的系统接线原理。系统接线原理体现了电气功能的实现方式,在电气原理设计过程中,不仅需要保证稳定地实现电气功能,而且要能达到成本与性能之间的平衡,这是系统接线原理设计优化的重点。

2 电源分配优化

2.1 配电盒方案优化

汽车的电源分配均以配电盒为中枢,配电盒就相当于电线束总成“神经中枢”,整车所有用电器的供电回路大多数都经过配电盒供电。而电源分配的方案决定了整车配电盒的数量、规格及尺寸大小。

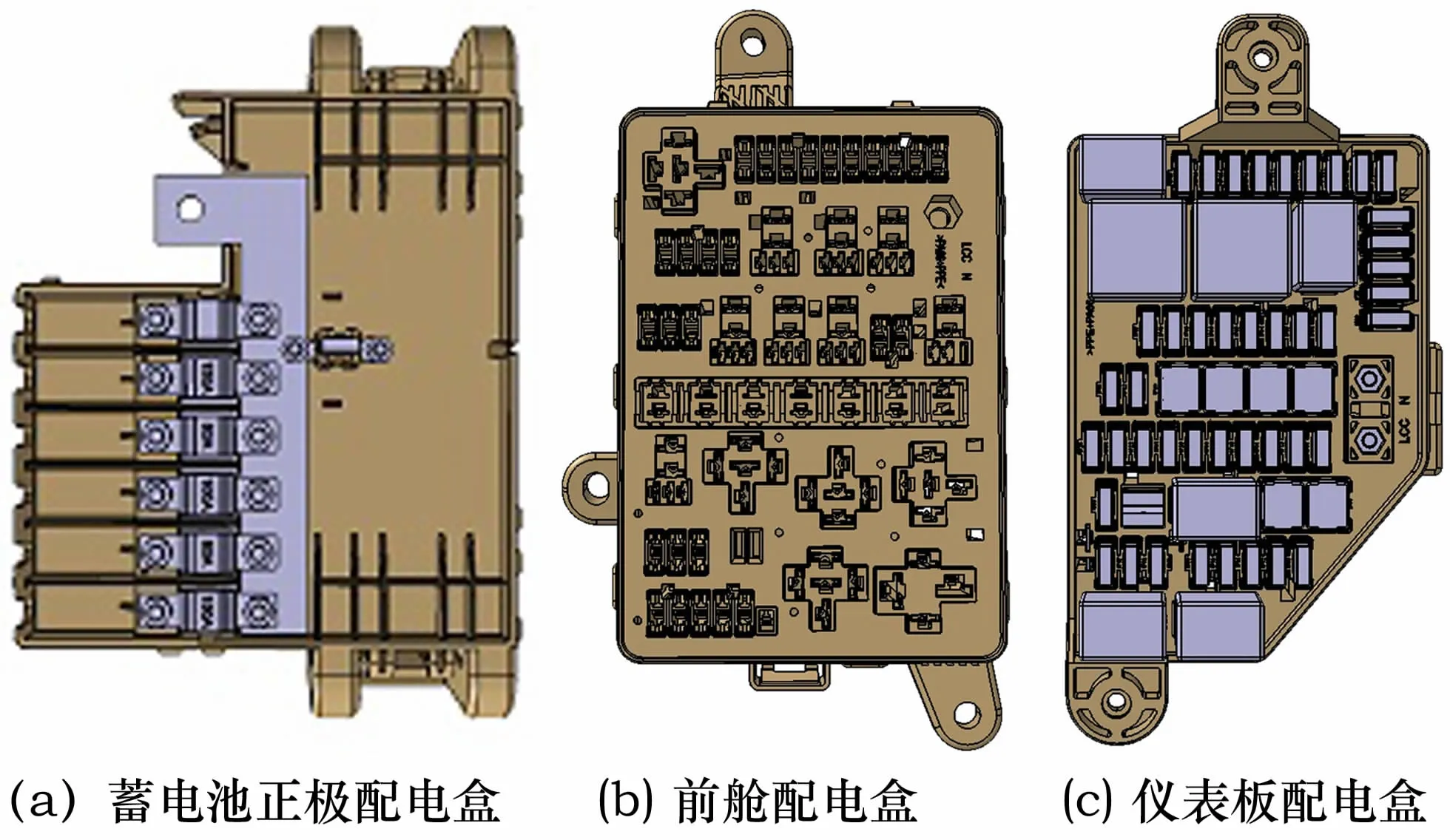

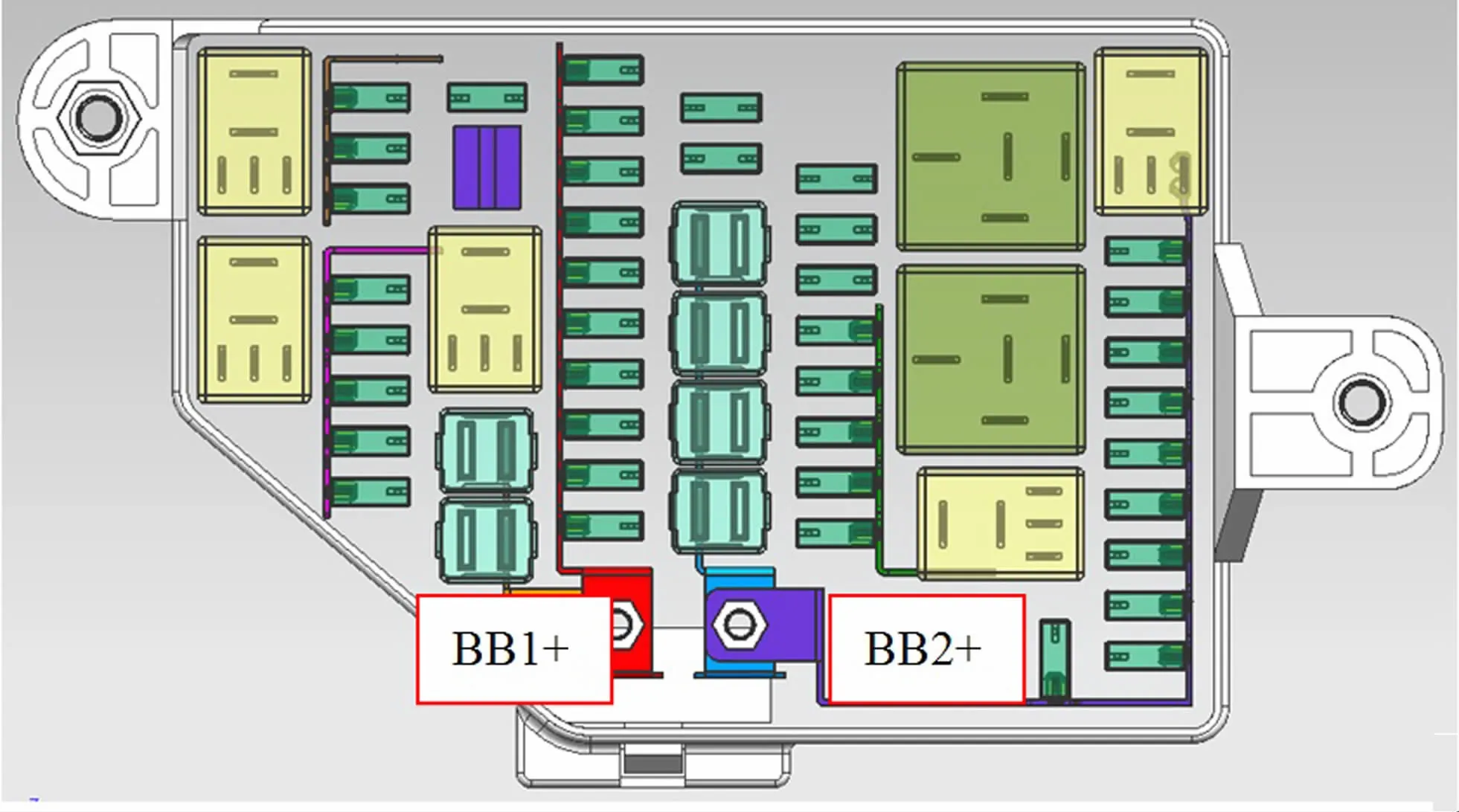

以某车型为例,全车共有3个配电盒,即蓄电池正极配电盒、前舱配电盒和仪表板配电盒,如图1所示。

图1 某车型配电盒

原蓄电池正极配电盒中放置整车供电的大电流熔断丝,此设计主要对标某德系合资车型,如图2所示。这种设计方案的优点是有利于平台化产品的开发,并降低了通过其它配电盒的最大通过电流。但这种方案最大的缺点是配电盒尺寸大,属于异型结构,无法借用供应商现有的产品,需要新开模具。这直接带来了蓄电池正极配电盒成本的增加。

图2 捷达蓄电池正极配电盒

综上考虑,此车型电源分配方案成本优化的重点方向是取消蓄电池正极配电盒或选用供应商现有的正极配电盒产品。同时尽量保证对前舱配电盒和仪表板配电盒的影响最小。蓄电池正极配电盒中的熔断丝容量及用途如表1所示。

表1 蓄电池正极配电盒信息

供应商资源中,用于正极配电盒的现有产品最多为4路输出。结合此车型正极配电盒现方案的熔断丝数量,需要将原方案正极配电盒中的一部分熔断丝重新分配到其余2个配电盒中。其余2个配电盒中无MIDI熔断丝的预留位置,为保证不改动其余2个配电盒的结构,需要考虑优化电源分配方案,从而降低原MIDI熔断丝的容量。对原正极配电盒中的熔断丝逐一进行分析如下。

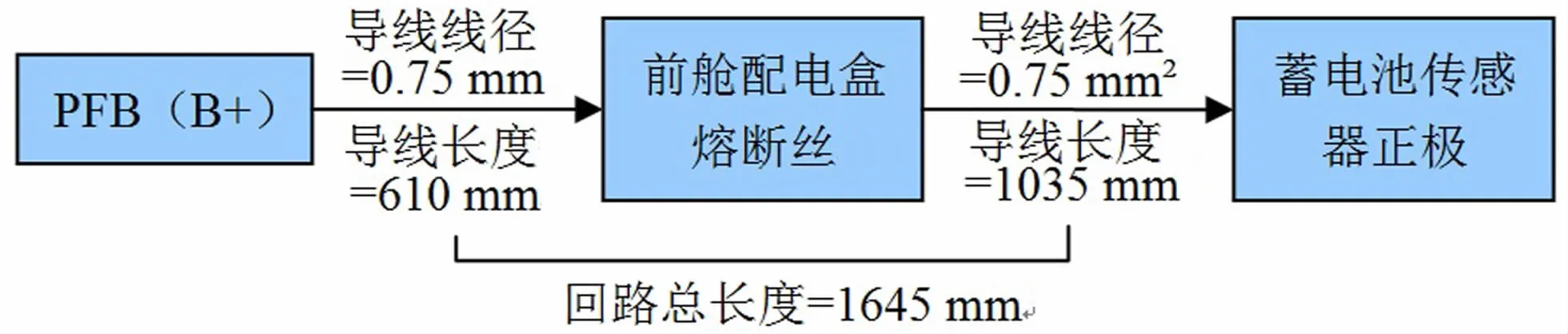

2.1.1 PF01熔断丝

蓄电池传感器用于检测蓄电池的状态,对电压信号的精度要求非常高,其电源回路要求任何工况下从蓄电池正极到传感器接线端子上的压降必须<1 mV,所以此电源回路中的熔断丝和导线不能与其它回路共用,而且导线的线径和长度的选择,都要经过理论计算,保证满足上述回路压降要求。优化方案的回路路径及各分支导线长度见图3。蓄电池传感器的最大工作电流为0.022 5 A,根据回路长度及线径计算的回路电阻为40.6 mΩ,经计算,从蓄电池正极到蓄电池传感器正极的最大电压降为0.91 mV,满足回路电压降要求。

图3 蓄电池传感器回路信息

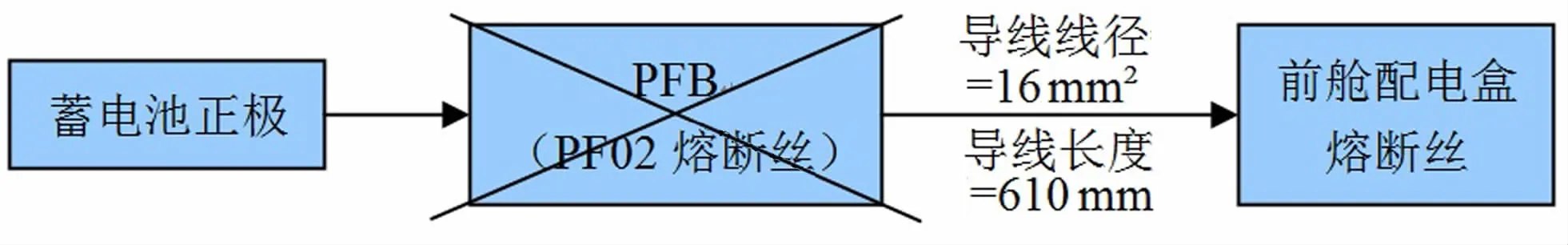

2.1.2 PF02熔断丝

前舱配电盒供电的电线束路径是从蓄电池正极配电盒到前舱配电盒正极,此回路总长度为610 mm。根据经验,蓄电池到前舱熔断丝盒的电源线,如果足够短 (一般是小于1 000 mm,且周边环境安全,造成该电路失效的机会极低),可以不加熔断丝保护。因此,这个熔断丝可以取消。如图4所示。

图4 前舱配电盒电源线路径

2.1.3 PF03熔断丝

备用熔断丝,经对标同类车型均没有预留MIDI熔断丝,因此优化设计取消此备用熔断丝。

2.1.4 PF04、PF07熔断丝

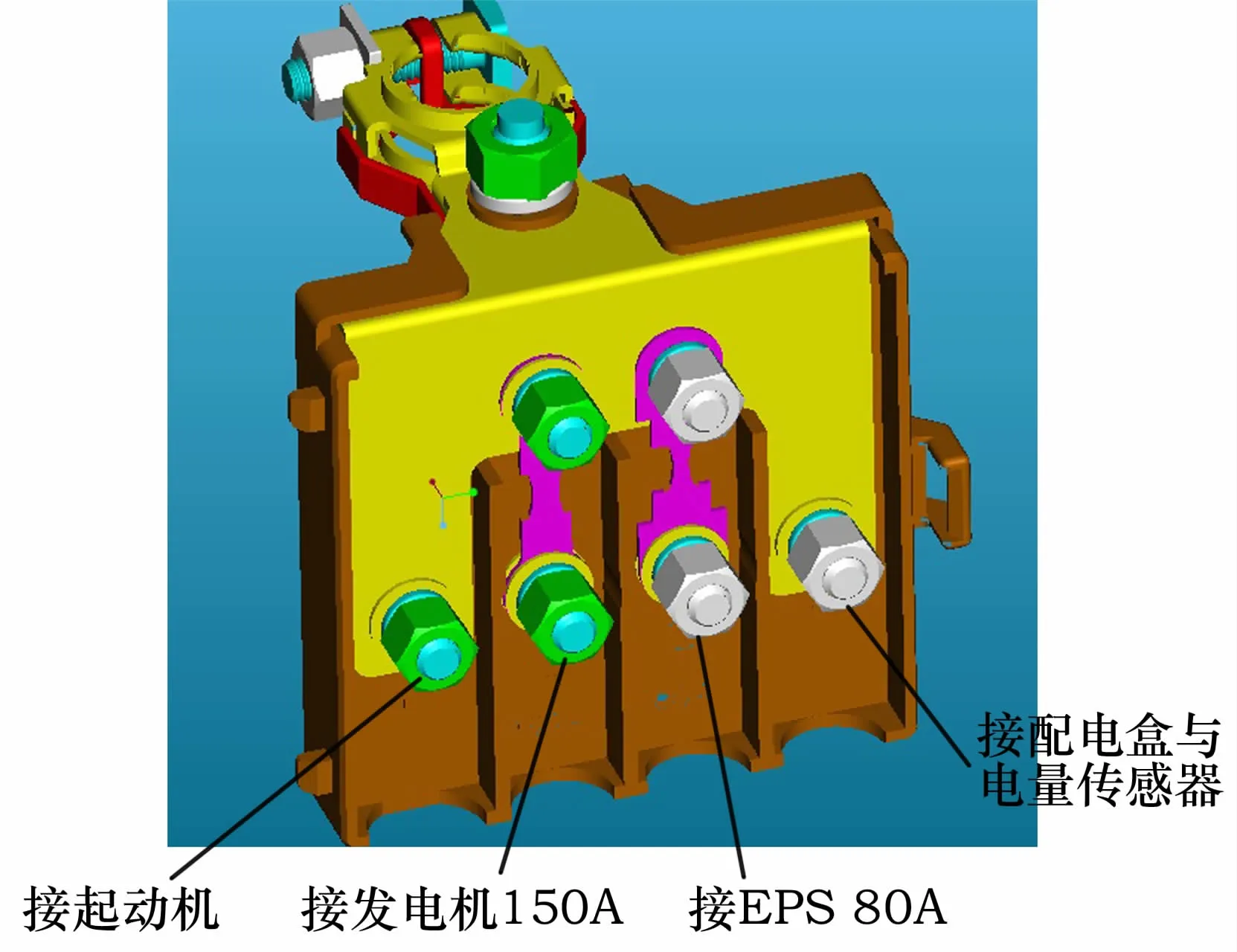

发电机熔断丝和EPS熔断丝需要保留,如果布置到前舱配电盒,不但会增加前舱配电盒的最大电流,而且相应的线束会加长,不利于成本优化。因此这2个熔断丝依旧布置在蓄电池正极配电盒中。

2.1.5 PF05、PF06熔断丝

PF05、PF06是给仪表板配电盒供电的熔断丝,PF05对应BB1+接线柱,PF06对应BB2+接线柱。熔断丝容量是根据各自所带负载的电流值进行选择的,如果在当前电源分配的方案下,将这2个MIDI熔断丝布置到前舱配电盒中,由于前舱配电盒中无MIDI熔断丝的预留空间,因此需要更改前舱配电盒结构,无法继续使用目前的配电盒结构。此车型仪表板配电盒的内部排位图见图5。需要通过详细分析PF05和PF06熔断丝所带的负载电流值,从而考虑优化电源分配方案来降低熔断丝容量。

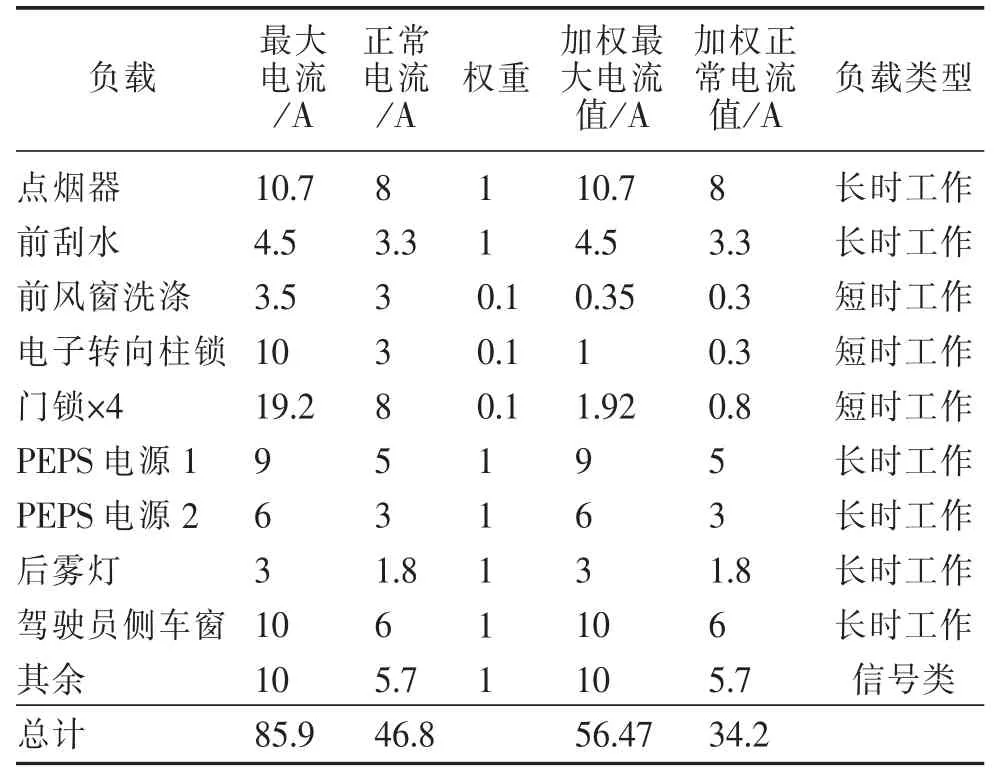

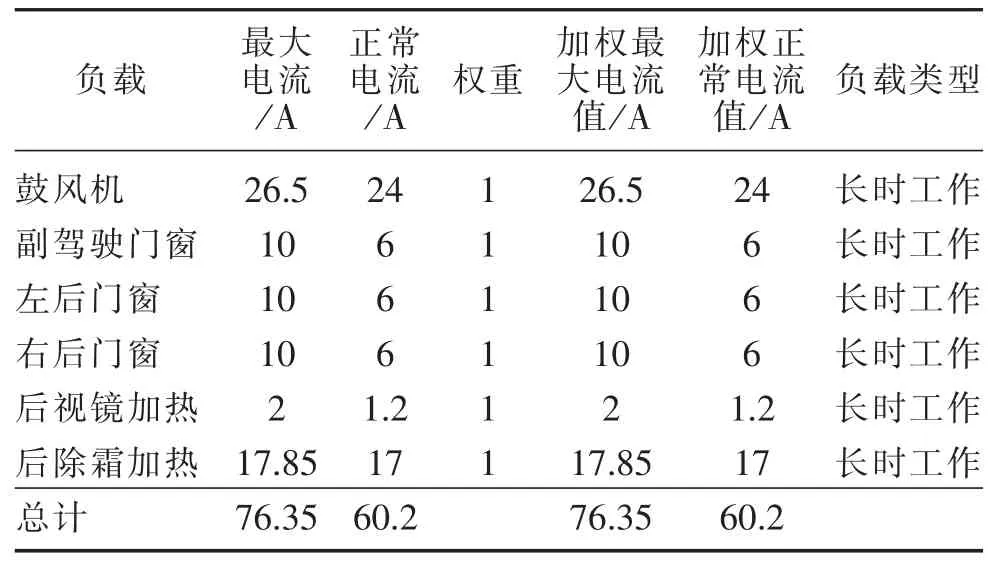

上述2个熔断丝所带负载情况见表2和表3。表中“权重”的数值取决于负载类型,代表相应负载电流值对上游熔断丝总通过电流的贡献值。例如点烟器属于长时工作负载,则权重值定义为1。门锁只在开锁或解锁时工作,属于短时工作负载,则权重定义为0.1。

图5 仪表板配电盒排位图

表2 PF05-80A熔断丝MIDI所带负载

如表2所示,PF05熔断丝所带负载的最大加权电流值为56.47 A,此熔断丝容量可以由80 A降低至60 A。熔断丝类型由MIDI改为JCASE。

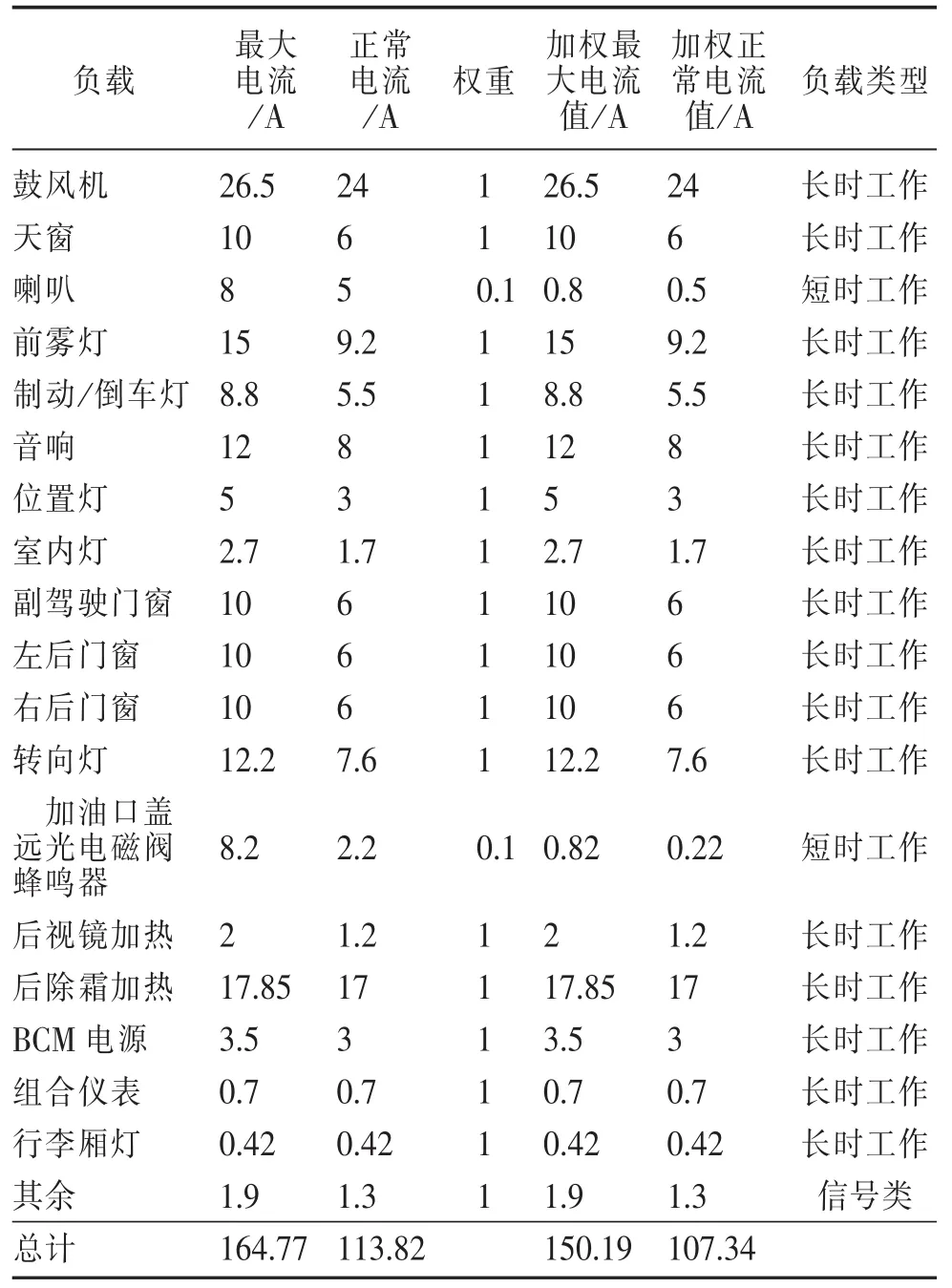

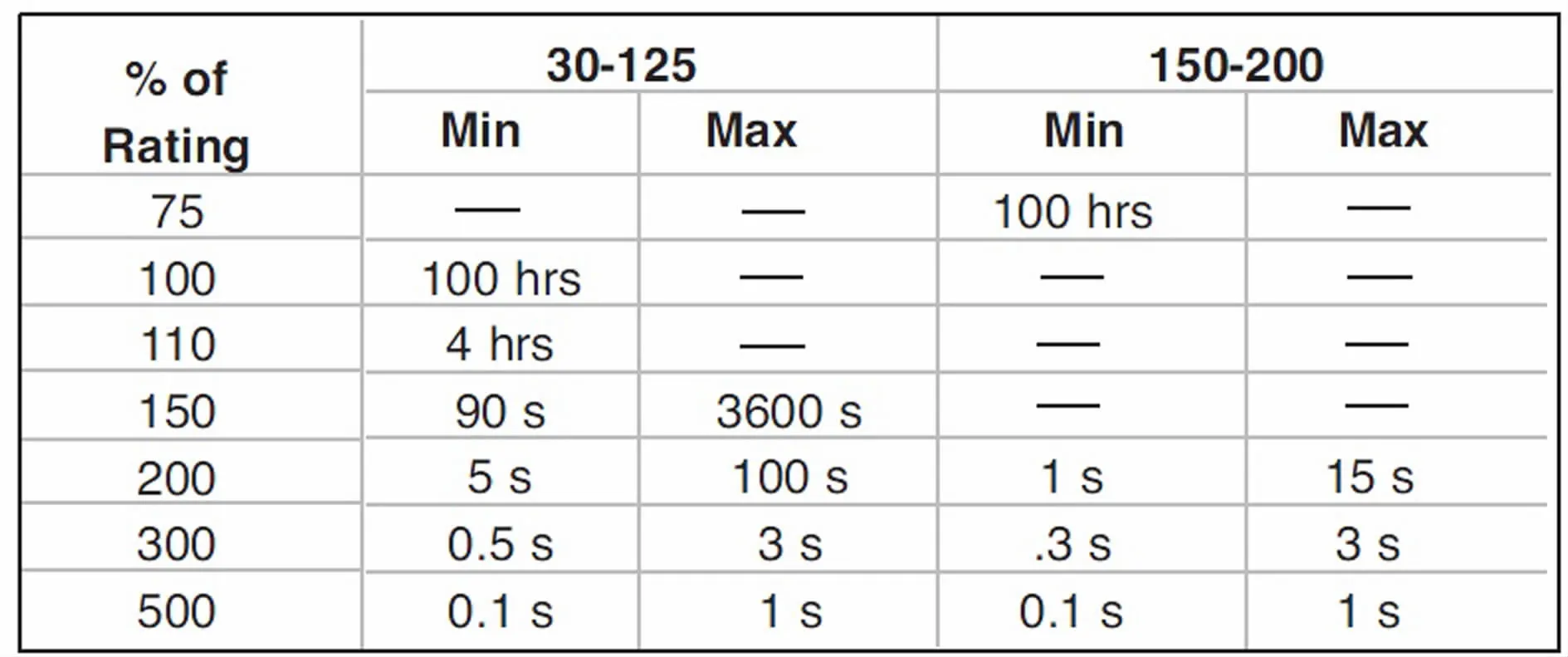

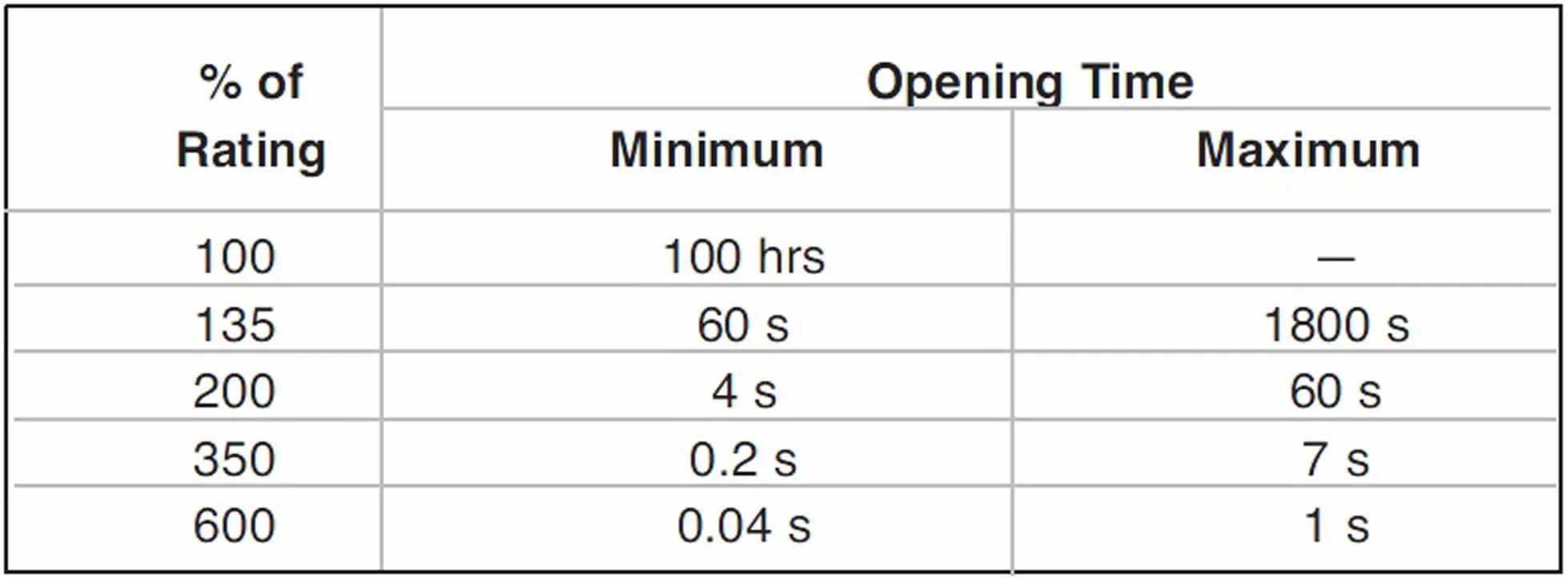

如表3所示,PF06熔断丝所带负载的最大加权电流值为150 A,目前PF06熔断丝的容量为100 A,MIDI保险丝属于慢熔熔断丝,可以承受短时过载。表4是力特100 A的MIDI熔断丝过载熔断时间,PF06熔断丝最大过载电流时150 A,相当于150%过载。如表4所示,熔断丝的熔断时间为90 s至3 600 s。结合负载的使用情况,最大电流的持续时间不会超过90 s,因此100 A慢熔熔断丝可以满足使用要求。如果要将PF06熔断丝类型由MIDI改为JCASE,则惟一的途径就是将PF06熔断丝所带的大电流负载重新分配到前舱配电盒。如表5所示,大电流负载为鼓风机、3个门窗电机、后除霜加热。除去大电流负载,PF06熔断丝所带负载的加权最大电流值减小到73.84 A,如果选用60 A的JCASE熔断丝,相当于120%过载,如表6所示,熔断时间大于60 s,可以满足电路保护要求。

表3 PF06-100A熔断丝所带负载

表4 PF06熔断丝过载熔断时间 (100A-MIDI)

表5 PF06熔断丝大电流负载

表6 60A-JCASE熔断丝过载熔断时间

根据上述分析结果,电源分配的优化包括如下几点。

1)为保证蓄电池正极到蓄电池传感器的电压降要求,蓄电池传感器的回路线径由原来的0.5 mm2增大到0.75 mm2。回路导线总用量由原来的300 mm增加到1 645 mm。

2)将仪表板配电盒中的IF34(电动窗熔断丝)、IF25(鼓风机熔断丝)、IF45(后除霜熔断丝)3个熔断丝取消作为预留。占用前舱配电盒EF15(电动窗熔断丝)、EF22(鼓风机熔断丝)、EF27(后除霜熔断丝)3个熔断丝。

3)原蓄电池正极配电盒中的PF05和PF06熔断丝容量降低至60 A,并改为JCASE类型熔断丝。分别占用前舱配电盒EF17和EF18熔断丝。熔断丝容量的降低意味着其保护的导线线径也可以降低,因此仪表板配电盒供电的两根导线可由原8 mm2和10 mm2降低至6 mm2。

4)前舱配电盒的负载增加了,相应的供电线径要加粗,由原来的16 mm2加粗至25 mm2。

根据上述优化方案,蓄电池正极配电盒中的熔断丝减少为2个,即PF04(发电机熔断丝)和PF07(EPS熔断丝),再加上起动机电源线和前舱配电盒电源线,刚好是4路输出。优化后的蓄电池配电盒方案如图6所示。

图6 蓄电池正极配电盒优化方案

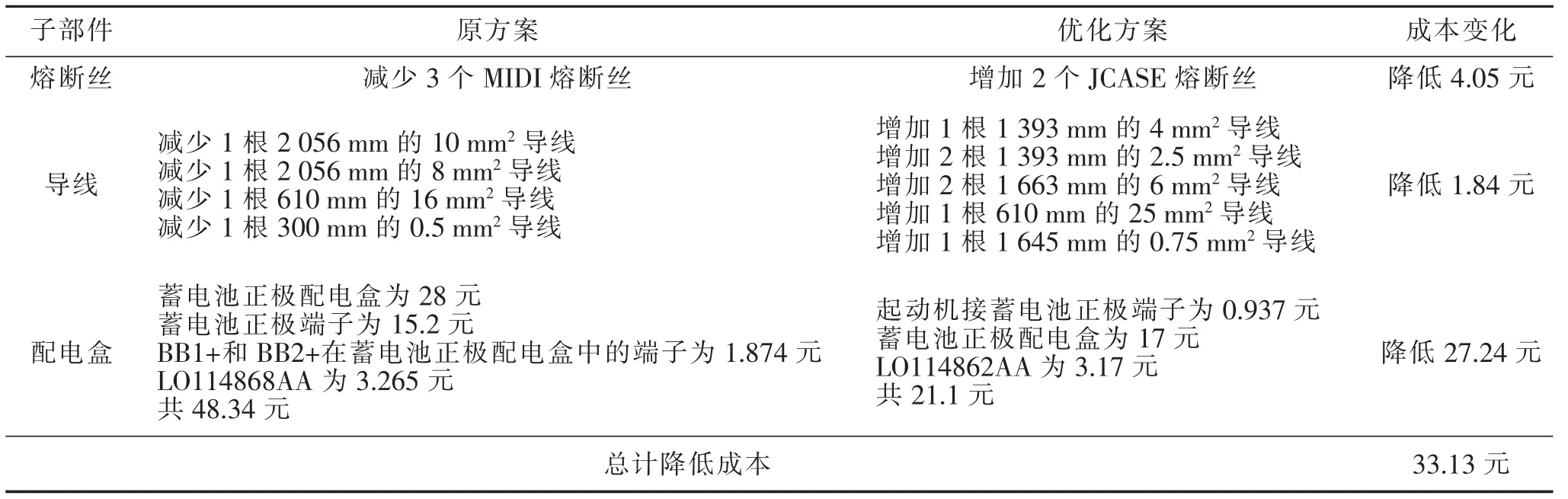

配电盒优化方案的成本分析结果见表7。

表7 某车型配电盒优化成本分析表

2.2 熔断丝优化思路

电气件电源回路的熔断丝共用方案应该遵循以下原则。

1)相同电源类型是电气件熔断丝共用的必要非充分条件。

2)相同安全等级的电气件且从属于一个电气子系统的电源回路可以共用熔断丝。

3)工作电流<1 A的电气件负载,尽管其物理类型不同,但是其熔断丝可以共用。

4)不同安全等级的电气件电源回路不能共用熔断丝,避免出现等级低的电气件电源回路短路或过载而导致熔断丝熔断,从而影响了安全等级高的电气件正常工作。

5)安全等级为1级的电气件电源回路应该单独设置熔断丝,不能与其它电气件负载共用。

6)工作电流值≥30 A的电气件负载其熔断丝应该单独的,不能与其它电气件负载共用,如ABS/ESP、EPS/EHPS、冷却风扇、鼓风机等。

7)有些与行车安全相关的电气件负载,虽然其电源类型相同,工作电流值也不大,但是也不能共用熔断丝,如左、右灯组。

8)有些关键电气件备份判断信号的电源回路不能与主信号电源回路共用熔断丝,如接触式制动开关的常开和常闭信号的电源回路。

9)外接设备的电源回路最好单独设置熔断丝,因为设计师无法约束用户外接设备的品质,此回路出现短路或过载的几率比较大,所以不要与其它电气件负载共用熔断丝,如点烟器、后备电源、诊断接口电源回路等。

某车型项目的熔断丝共用方案在设计之初均遵循上述原则。

3 搭铁分配优化

3.1 搭铁分配优化思路

电气件搭铁点共用方案及成本优化方案应该遵循以下原则。

1)安全等级为1级的控制器如安全气囊控制器、ECU、TCU、ESP等控制器应单独搭铁。

2)工作电流≥30A的电气件负载应该单独搭铁,如冷却风扇、EPS、鼓风机等。

3)为了避免对信号产生干扰,电气件负载的功率搭铁和信号搭铁不能共用。

4)为了避免干扰音视频信号,音响单元应该单独搭铁。

5)为了降低同时失效的几率,与行车安全相关的左右对称电气件负载不要共用搭铁,例如左右侧前照灯的搭铁回路。

6)搭铁回路的导线线径选择不一定要与同回路的电源线的线径保持一致,因为电源线必须满足电气件负载过载使用的要求,同时电源线必须与所选用的熔断丝相匹配,另外还考虑电源回路的导线长度、布置环境和电压降等要求,而搭铁回路的线径选择主要是由电气件负载决定的,受环境和电压降的影响较小,所以某些回路的搭铁线的线径会略小于电源线的线径,这种设计方法既能保证搭铁性能又能降低导线成本。

7)安全气囊控制器的搭铁导线长度应≤200 mm,并且单独搭铁。

3.2 搭铁分配优化方案

根据上述原则,对此车型目前的搭铁分配进行了优化设计,此车型设计初期基本满足上述要求,主要根据第6条优化了部分搭铁回路的导线线径。经统计,由0.5 mm2导线降低至0.35 mm2的导线共计34.657 m,可降低成本2.77元。

4 系统接线原理优化

整车上每个电气功能均能够形成一个独立的子系统,这个子系统中包含各电气件及电气件间的接线关系,接线关系的改变可能会影响电气功能的实现,因此在考虑优化设计时,务必要注意对电气功能的影响。下面以某车型组合开关直接驱动远近光灯项目为例,举例说明系统接线原理优化的思路和方法。

4.1 原方案

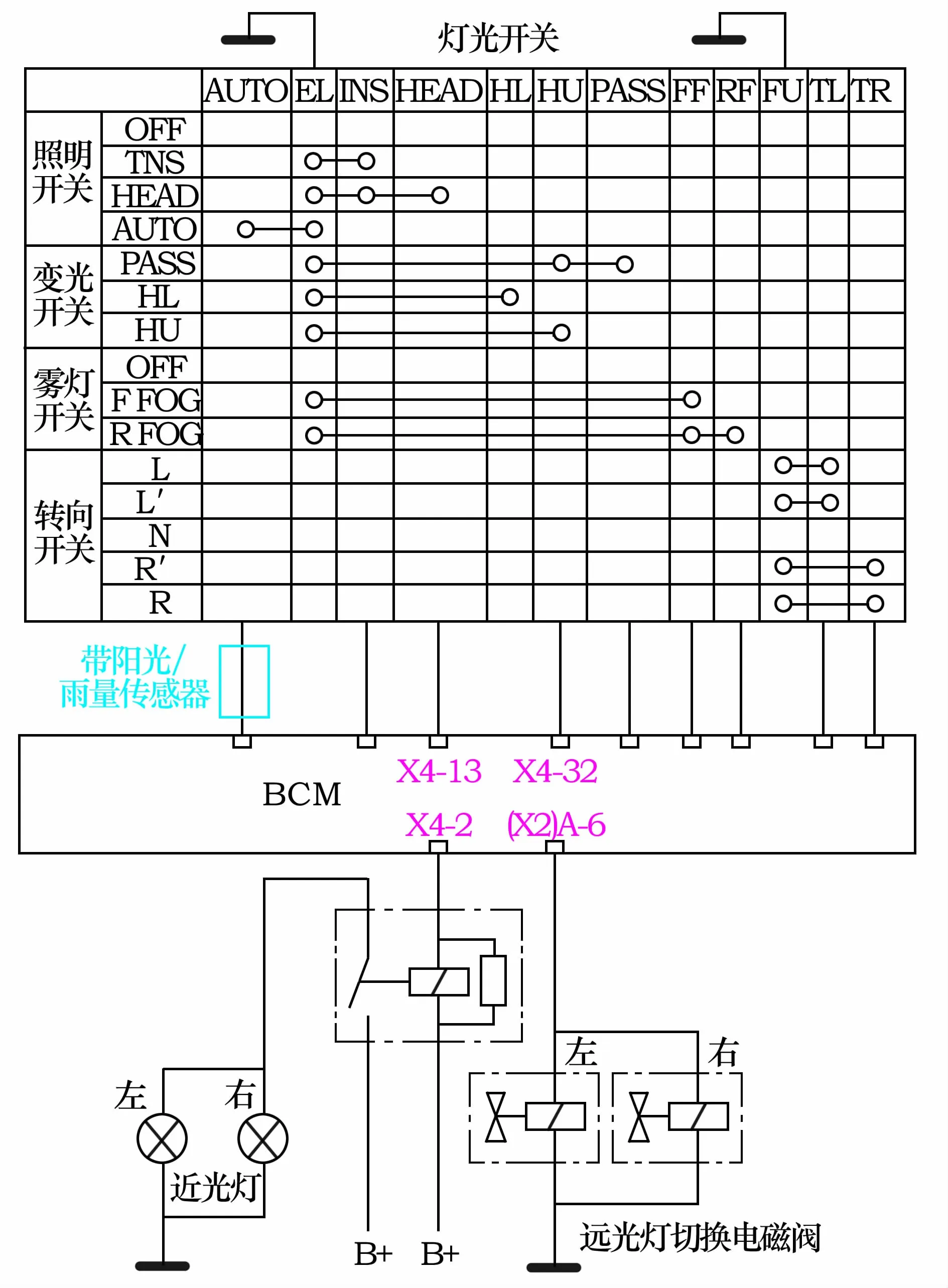

组合开关输入给BCM,由BCM驱动远近光灯。操作组合开关接通近光挡或远光挡时,相当于将对应管脚搭铁,此搭铁信息通过硬线反馈给BCM相应管脚,BCM驱动近光灯点亮 (近光挡)或驱动远光灯电磁阀工作 (远光挡)。相应的子系统接线原理见图7。

4.2 优化方案

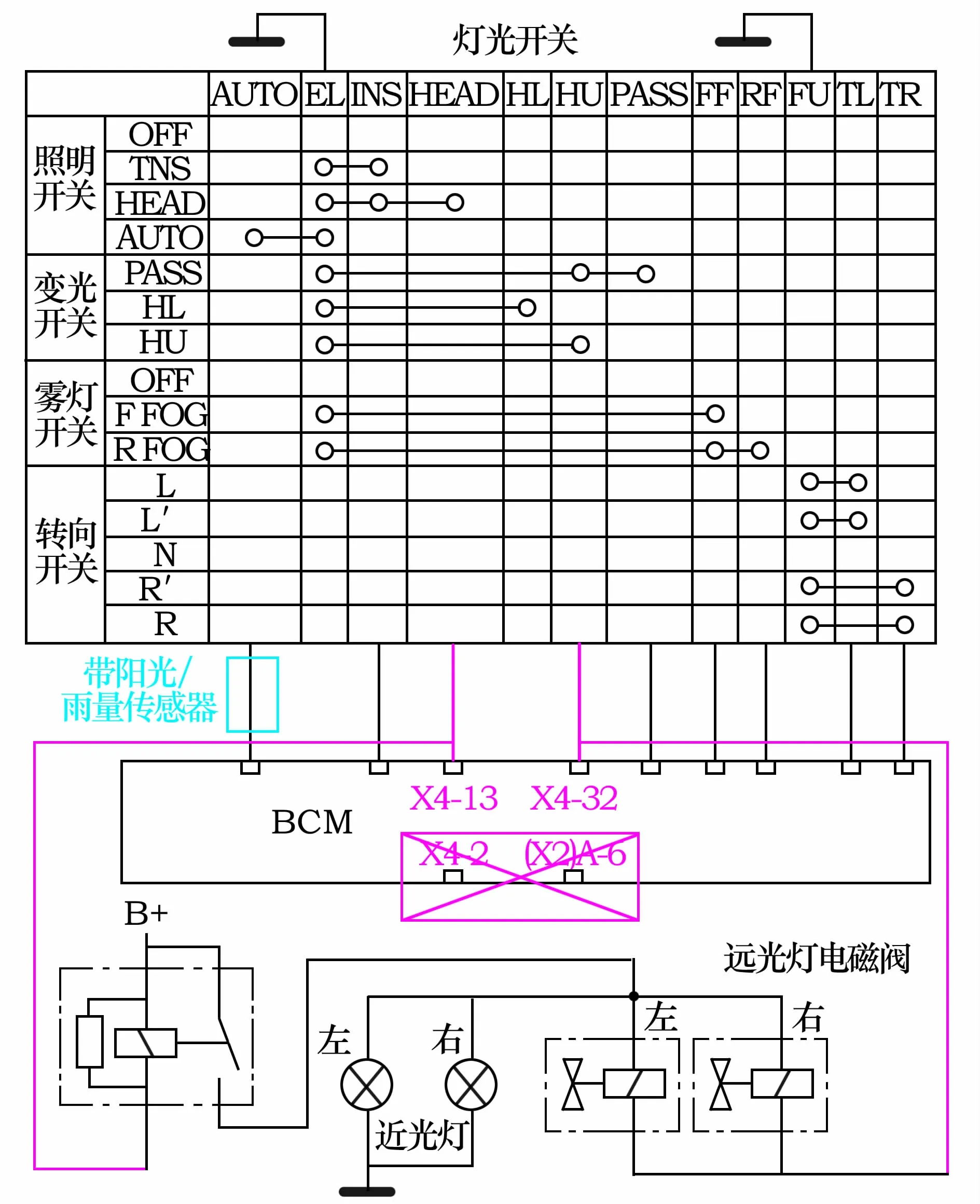

由组合开关直接驱动远近光灯工作。通过组合开关控制外部继电器来实现远近光灯的工作,当组合开关在近光挡时,远近光继电器吸合,此时近光灯点亮。当组合开关在远光挡时,远光电磁阀负极通过组合开关搭铁,远光电磁阀工作,切换至远光灯。相应的子系统接线原理见图8。

图7 远近光灯驱动方案--原方案

图8 远近光灯驱动方案--优化方案

4.3 方案优化后对功能的影响

1)无法实现伴我回家功能。

2)无法实现自动关闭远近光灯的功能。

3)近光灯在30电时也可以工作。

4)BCM仍需要接收组合开关控制远近光灯工作的信号。由于BCM要驱动后雾灯,而后雾灯点亮的前提条件是近光灯、远光灯或前雾灯点亮,因此BCM需要通过组合开关接收远近光点亮的信息。

4.4 成本变化

1)BCM减少2个驱动管脚,成本大概降低4元。

2)线径为0.5 mm2的导线增加1 600 mm,成本大概增加0.5元。

此方案总计降低成本3.5元。

上述方案是某车型系统接线原理优化的实例。通过优化结果可以看出,系统接线原理的优化涉及到子系统内的大部分部件,是成本优化主要的突破口。

5 总结

现代汽车产品的市场竞争越来越激烈,在保证性能的前提下达到成本最优,是各整车厂努力的重点方向。因此,作为产品设计师,在项目开发前期的成本意识显得尤为重要,有些功能或性能指标的实现需要增加大量的成本,而这些功能可能并不是用户重点关注的,这就可能引起成本的浪费,因此在设计初期需要通过大量的对标与用户调查,找到功能、性能与成本的平衡点。本文以某具体车型为例,提供了整车电气原理方案设计优化的思路和方法,希望能为后续新车型电气原理方案的制定提供有价值的参考。