起动机线束设计研究

2019-03-22王素丰郝丽惠

屈 颖,王素丰,郝丽惠

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

1 研究的意义

车辆的起动性能是判断车辆是否合格的关键性指标。环境温度、蓄电池容量、起动机性能、发动机拖动最低转速等因素都影响起动性能。起动系统由起动机、蓄电池、起动继电器、点火开关等部件组成[1]。蓄电池提供起动机端电压,端电压的大小直接影响到起动性能。

起动机线束规格的选择,影响起动机线束的导线压降,起动过程中起动电流很大,起动机线束的压降在一定程度上影响了起动机端电压,从而影响了起动性能。

2 计算公式

2.1 导线截面积计算

SAE J541 《Voltage Drop for Starting Motor Circuits》中对起动回路允许压降的最大值要求见表1。

表1 允许压降最大值

从表1中可以看出,对12 V系统的车辆来说,起动过程中起动开关回路的压降每百安不能超过0.2 V。

导线截面积计算公式见式 (1)[2]

式中:ρ——铜的电阻率,20℃时为0.0172 Ω·mm2/m;T——起动机线束工作环境温度,本文T取105℃;I——通过起动机线束的电流;L——起动机线束导线长度;U线——导线的电压降。

考虑到SAE J541标准,起动机回路导线U线=I/100×U100,U100为导线经过100 A电流时的电压降,起动回路导线截面积公式如下

2.2 SAE J541标准导出导线U100的要求

起动开关回路包含起动机正极线束、起动机负极线束,每根线束都包含1根导线和2个端子。每100 A电流回路电压降如下

式中:U100——导线经过100A电流时的电压降;U压接——端子压接经过100 A电流时的电压降;U总=0.2 V。

经过测试,不同线径下100A电流时U压接计算值如表2所示。

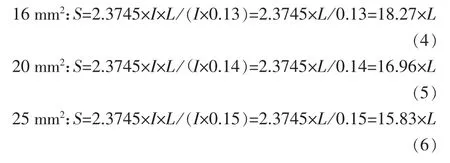

将ρ、T、U100代入到公式 (1)中,得到如下简化公式

表2 不同线径下100 A电流时U压接计算值

当起动机负极线束和正极线束线径相同时,根据以上简化公式得到表3结果。

3 应用

某公司5款车型起动机正负极线束设计应用以上简化公式之后,线束线径优化和电压降计算结果见表4。

表3 从导线长度选取线径

从表4可以看出,A车型正负极线束线径设计合理,B、C车型正负极线束较短但线径较大,用30 mm2导线造成浪费,可以将线径分别降为20 mm2和25 mm2。D、E车型正负极线束较长但线径较小,在一定程度上影响了起动的可靠性,需要将线径分别改为30 mm2和40 mm2。其中E车型,蓄电池布置在后备厢下方,故正极线束较长。

表4 5款车型起动机正负极线束线径优化和电压降计算

4 考虑起动电流与导线的发烟曲线

对于汽油车,平均起动电流一般在400 A以下。20 mm2及以上的导线,从导线的发烟曲线可以得到20 s时间内400 A电流都能承受。对于起动电流小的车型,也可以选用16 mm2导线。

对于柴油车,平均起动电流一般在500 A以下。25 mm2及以上的导线,从导线的发烟曲线可以得到30 s时间内500 A电流都能承受。

图1为不同线径导线的发烟开始时间和过电流曲线。

5 试验数据校核验证

5.1 A车型起动曲线 (图2)

时刻1(紫色线):电流320 A,蓄电池电压8.6 V,起动机电压8.1 V,起动回路每100 A压降:(8.6-8.1)/320×100=0.15 V,小于0.2 V,满足标准要求。

时刻2(黄色线):电流280 A,蓄电池电压8.88 V,起动机电压8.42 V,起动回路每100 A压降:(8.88-8.42)/280×100=0.16 V,小于0.2 V,满足标准要求。

图1 发烟开始时间和过电流曲线 (105℃环境温度)

5.2 D车型起动曲线 (图3)

时刻1(紫色线):电流310 A,蓄电池电压9.1 V,起动机电压8.2 V,起动回路每100 A压降:(9.1-8.2)/310×100=0.29 V,大于0.2 V,不满足标准要求。

图2 A车型起动曲线

图3 D车型起动曲线

时刻2(黄色线):电流355 A,蓄电池电压8.7 V,起动机电压7.7 V,起动回路每100 A压降:(8.7-7.7)/355×100=0.28 V,大于0.2 V,不满足标准要求。

从以上分析可以看出,试验结果和简化公式计算的结果一致。

6 总结

本文给出计算起动机线束线径的简化公式,在5款车型上应用并对线径提出了优化建议。线径的选择考虑了起动电流和导线的发烟曲线,最后用试验数据验证了依据简化公式设计的线束满足标准要求,为起动机线束的设计提供了依据。