乘用车项目开发质量管控模式及应用浅析

2019-03-22陈慧朱文华孙世丰史鲁刚何磊

陈慧,朱文华,孙世丰,史鲁刚,何磊

乘用车项目开发质量管控模式及应用浅析

陈慧,朱文华,孙世丰,史鲁刚,何磊

(东风汽车集团有限公司技术中心,湖北 武汉 430058)

文章主要介绍了项目开发质量的一般管控模式,以及质量目标达成采取的主要管控手段。同时,以东风乘用车某车型实际项目开发质量工作为例,通过不断探索和总结优化,最终形成了一套完整的项目开发质量管控流程和有效的推进机制,并对再发防止的工作及思路进行了总结和反思,对后续新车型开发项目质量工作的开展具有一定的参考意义。

项目开发;质量管控;再发防止;标准化应用

1 项目背景

随着汽车市场竞争的不断加剧,产品的定位更加细致、更新换代周期更加紧凑,这就对各汽车公司是否能够准确、迅速、及时地推出符合市场需求的新产品提出了更高的要求。而作为保障完成上述工作的重要手段,项目开发质量管控模式的建立是产品开发过程控制最重要的手段。

目前,世界著名汽车公司都具有其先进、完整的项目开发流程及质量保障体系。这使得其汽车产品的开发周期不断缩短,开发质量不断提高,开发资金和人力资源的投人得到有效节省与合理利用。

正因为如此,在东风乘用车公司某自主品牌的战略产品项目研发过程中,东风公司技术中心项目质量管控部门在充分利用已有的开发经验的基础上、结合全新的整车开发流程,对不同开发阶段的工作重点进行了识别。最终,通过在该项目上的实施验证和进一步完善,建立了一套完整的整车开发质量管理模式及过程控制方法。

2 项目质量管控模式

2.1 项目质量组织

项目开发实行项目管理,项目质量改进贯穿整车项目开发阶段。项目总师构建项目目标,质量部门分解质量目标,项目质量管控部门组织质量策划、项目质量控制及质量问题改进推进,协助项目总师管理项目质量,组织项目质量目标的制定、生效、推进质量目标的达成,促进项目质量提升,实现项目QCDP目标达成。

2.2 项目节点通过规则

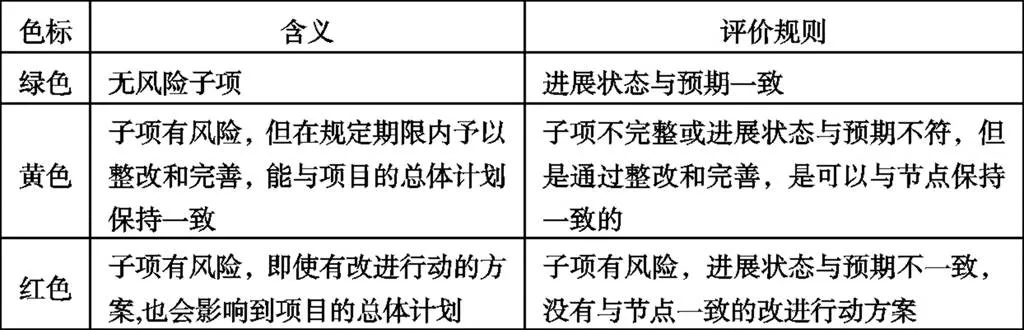

依托乘用车整车开发流程,在项目节点前,对所有工作进行点检,包含企划、收益、造型、计划、车型、工艺、成本、采购、生产投放、纬度、技术评审等要素形成门式控制。节点评审时对目标项目标进行红、黄、绿灯评价。若存在红色子项,节点评审不得通过,并确定完成整改的期限,整改后再次进行评审。项目评审规则如表1所示:

表1 项目评审规则

3 项目质量目标设定

3.1 品牌现状及质量规划、方针

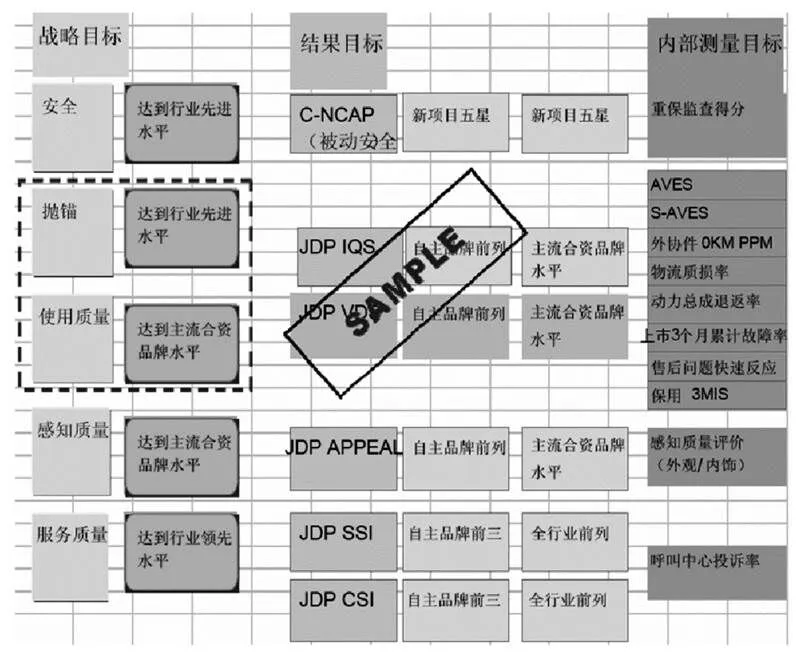

质量目标设定原则:质量战略目标以公司既定的“卓越质量战略”、“服务领先战略”为前提。质量战略目标采用5 大类指标,如图1所示:安全、抛锚、使用质量、感知质量、服务质量。安全:达到行业先进水平;抛锚:达到行业先进水平;使用质量:达到主流合资品牌水平;感知质量:达到主流合资品牌水平;服务质量:达到行业领先水平。

图1 质量战略目标采用5 大类指标

3.2 市场需求解读,车型定位,竞品分析

新品车开发初期,依据公司品质方针和在竞品分析基础上设定的可量化的新开发整车质量指标。新品车质量目标分为外部质量指标和内部质量指标。由质量部门在商品企划设定的竞品清单中选取销量最大的车型,作为外部质量指标设定的竞品车型。商品开发部门根据商品预概念报告确定的竞品,组织中心相关部门依据42项目标性能表(包含振动、噪音、动力性能、刹车性能、油耗、运转性、操作性、空调、乘座舒适性、耐环境性能、品质感等几大方面),对竞品车目标性能进行实测分析,获取竞品车型的42 项目标性能实测数据,编制竞品分析报告并提供给质量部门。质量部门负责对竞品车型进行外部JDP-IQS、JDP-VDS、JDP-APEAL、C-NCAP 指标的对标分析,明确碰撞、节能环保等指标。同时,参照本公司已批量生产的同类产品的实绩。最终形成安全、抛锚、使用质量、感知质量、服务质量5大类项目质量目标的设定。

4 整车开发质量管控模式建立

4.1 建立开发质量工作标准流程

4.1.1构建同步工程分析规范

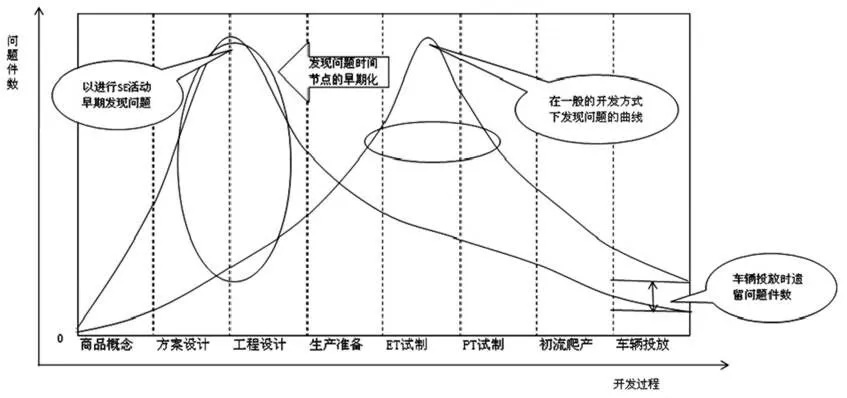

根据最新的整车开发流程,将整车开发流程定义为以下6个阶段:项目前期阶段、方案设计阶段、工程设计阶段、生产准备阶段、ET试生产阶段、PT试生产阶段。伴随汽车行业的竞争加剧,同步工程的运用势在必行。运用同步工程的方式多种多样,各个企业应根据企业的实际情况制定符合企业自身特点的最佳模式,充分发挥同步工程的先导性和优越性。在新产品开发过程中,在很大一部分成本的损失是由于设计失误造成的,运营同步工程,可以把生产中的问题发现并解决在工程设计阶段,尽可能避免在生产过程出现问题进行设计变更,极大的节省了成本,使资源利用率最大化。同步工程将问题解决在萌芽状态,有助于缩短开发时间,提高产品质量,节省企业成本,提高企业竞争力。

图2 项目开发同步工程

商品开发部门某项目开发过程中运用同步工程,如图2所示,通过在研发初期进行先期工艺评价和验证,将生产过程中可能出现的问题尽可能地在造型阶段和工程设计阶段初期发现并解决,从而避免了到设计模具阶段才发现的工艺问题,从而节省了大量的研发时间,最终,该项目总计节省开发周期10个月,提前实现了SOP。

4.1.2建立整车性能纬度管控流程及控制方法

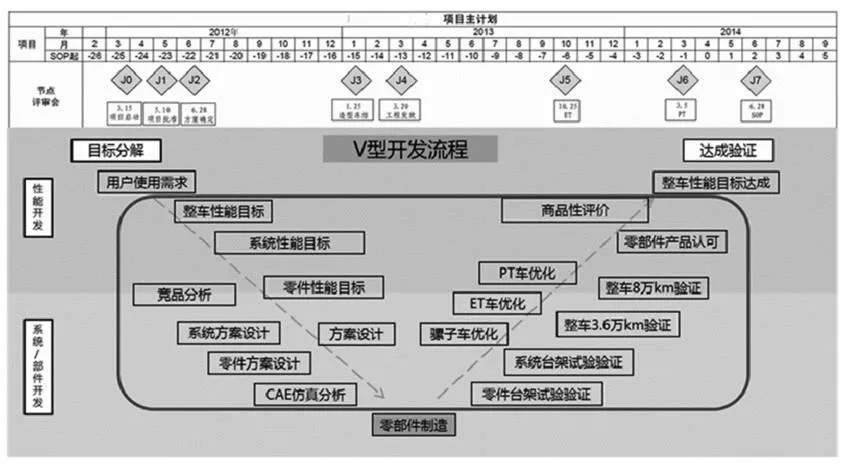

采用整车性能维度8个维度(动力经济性、操控与驾乘舒适性、噪声振动、安全性、用户感知、电子智能化、环境友好、可靠与耐久性)对整车性能目标进行分解管控,构建整车性能维度定义、分解及管控流程体系。分级设定分解指标,形成目标要素、整车级指标、系统级指标。J5时形成整车性能维度指标体系、管控手段、评价体系。J7时应用整车性能维度评价体系,对整车性能维度进行评价验收。最终完成整车性能目标全部达成,满足整车性能开发目标,如图3所示。

图3 整车性能纬度管控流程

4.1.3建立整车技术评审管理流程

技术评审是指在设计开发过程中的各个阶段,由专业部或项目组组织的对技术方案的可行性进行的评审(包含但不限于:技术方案、CAE仿真报告、维度性能开发方案、总布置方案、系统/总成设计方案、试制方案、试验方案等)。

为提公司产品研发质量,完善东风技术中心技术评审规范,在满足项目QCDP的前提下,为各项目节点评审提供技术依据,明晰各相关部门在项目开发过程中的职责和工作分工,降低项目开发的技术风险。构建了整车技术评审流程体系,分级别、分专业,落实具体的评价项目、评价要素、评价标准和组织形式等。

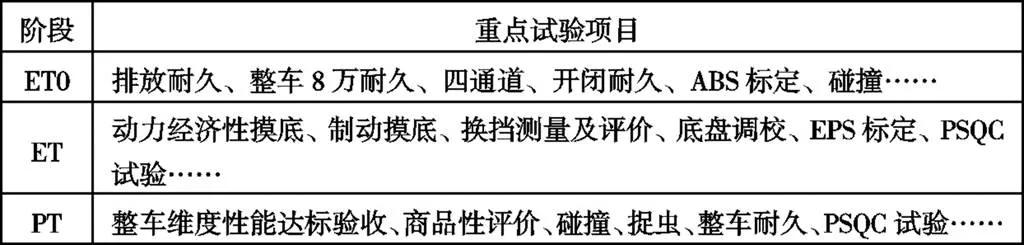

4.1.4建立整车验证达成控制工作流程

构建以CAE仿真分析、骡子车及台架验证、ET功能可靠耐久验证、PT样车验证为主的乘用车开发整车验证达成控制体系,如表2所示。并在PT阶段组织捉虫试验,模拟用户体验,高效解决试驾者发现的问题,及时将问题扼杀在上市前。整理相关捉虫问题分析改进信息,掌握各系统各专业在捉虫试验中易发生问题清单,便于后续车型开发时提前关注。

表2 整车验证达成控制工作流程

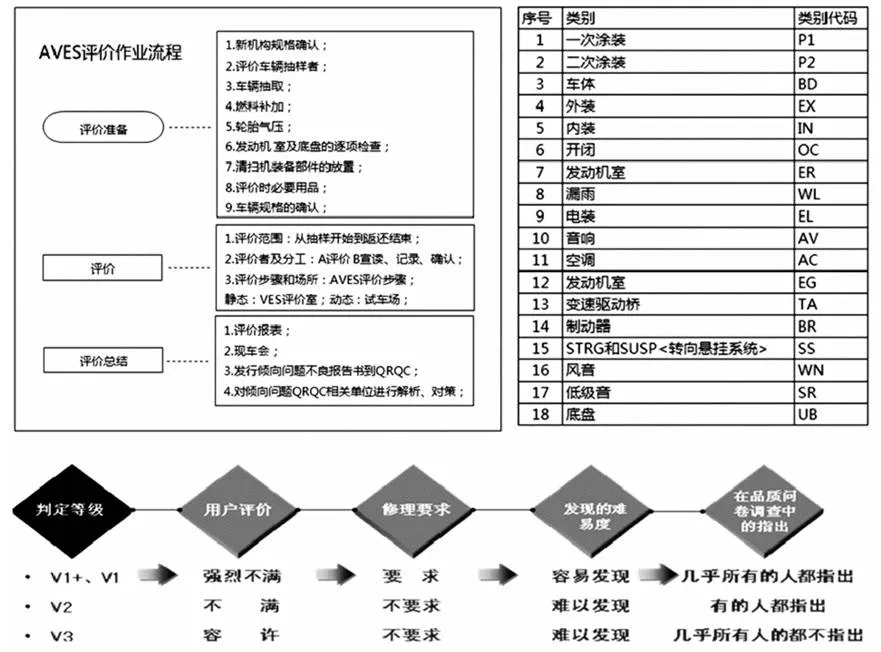

4.1.5整车评价体系构建

对试制车辆、投产车辆(小批量)和批量生产的车辆品质评价,将顾客会抱怨的品质不良现象及项目检查出来,作为质量改善的依据。以顾客的观点对车辆进行品质评价的活动,并将顾客会抱怨的品质不良现象及项目指摘出来的评价系统。在车辆投放市场前完成改善,达成东风某品牌乘用车商品魅力化的目标。构建了一套严谨的评价体系,如图4所示,有效识别问题的严重程度以及重大问题的快速处理机制。

图4 整车评价体系

4.1.6质量问题一元表管理标准

为统一管理项目开发阶段的所有问题,协调各职能部门之间的工作,保证质量问题信息的一致性,形成标准的质量问题一元化管理标准。将项目开发阶段发现的所有问题统一管理,试制问题、试验问题、品质问题一元表合并统一为一张表,保证一元问题管理表的唯一性。同时,结合质量部门的质量问题分类标准,以及DFEMA失效等级分类标准,形成统一的一元表质量问题分类标准。并根据质量问题处理进程以及所处阶段,形成统一的质量问题改善状态,便于质量问题整体管控。通过一元管理表基本管理工具,形成全价值链统一的一元问题管理体系,提高了质量问题解决效率。

4.2 建立开发质量过程控制方法

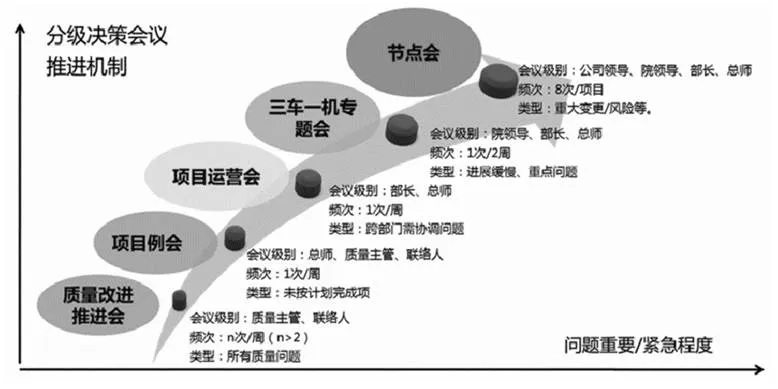

4.2.1分级决策推进机制

项目开发阶段,根据质量问题重要紧急程度划分,通过质量改进推进会、项目例会、项目运营会、三车一机专题会、节点会级别递增的分级组织推进机制,如图5所示,有效解决各级各类问题。

图5 分级决策推进机制

4.2.2一元质量问题过程管理

形成具体、细致、高效的一元问题管理办法,使问题录入更全面,计划制定更合,问题跟踪更及时,问题关闭更有效。

问题录入:全价值链问题管控、全过程问题管控。包括骡子车、ET0、ET、PT试制问题,拆解、捉虫试验问题,AVES、保安防灾、JDP-IPE评价、商品性评价问题,装配困难问题,电磁兼容、碰撞等问题。

计划制定:详细计划、具体车号,计划可行性确认审核。与专业部门充分沟通确认,落实详细改善计划,确定改善时间、对策车号,质量主管对改善计划确认,项目总师对改善计划进行审核。

问题跟踪:责任落实到人,跟踪推进到位。所有问题责任落实到人,跟踪推进按照详细时间节点进行跟踪,节点到期前提前预警,未按计划完成项进行专项汇报。

问题关闭:用户需求为导向,客户满意为准则。试制、AVES评价、保安防灾评价问题连续点检3台车OK关闭。耐久车拆解、捉虫等试验问题改善件装车验证,评价确认OK关闭。JDP-IPE评价、商品性评价问题通过方案评审,或JE发放,改善件装车评价确认OK关闭。装配困难问题工艺部门确认改善OK关闭。

4.3 建立设计再发防止管控流程

应用PDCA循环理念,建立新项目再发防止计划、设计再发防止措施实施、仿真分析再发防止、骡子车验证、再发防止效果确认等工作,形成设计再发防止管控流程,建立设计质量再发防止数据库。

在一元表管理中,各专业人员已针对问题点提出了解决方案并已实施关闭。但对问题发生的根本原因未进行挖掘及对策,没有完成向问题源头(技术规范、标准、流程等体制层面)的反馈。目前已开始对SOP车型再发防止总结,由质量部门与专业部门共同开展,以专业组的形式对每一问题进行再发防止解析报告填写,包括根本原因、对策、文件标准化等。在设计规范、评审方法流程、DFMEA、checklist等进行对策。形成再发防止清单,在后续新项目开发中进行点检。应用PDCA循环,建立设计再发防止管控流程。新项目已开始运用开发质量再发防止体系。形成体系、标准层面的再发防止活动开展建议,根本原因层面上解决质量管理不足和防止再发。

5 总结

随着市场竞争的加剧,中国消费者的要求越来越高,项目开发的质量、时间和成本压力也与日俱增,质量问题尽早暴露和解决在项目开发过程中的作用也更加重要。同时,随着新项目启动数量的增多和时间间隔的变短,也向项目开发质量管理的专业化、标准化和高效性方面提出了更高的要求。

[1] 王美清,唐晓青.产品设计质量控制方法研究及系统开发[J].制造业自动化.2003.

[2] 张凤荣.质量管理与控制[M].北京:机械工业出版社,2006.

[3] 陈俊芳.质量改进与质量管理[M].北京:北京师范大学出版社,2007.

[4] 谭珂,靳晓雄.对项目管理在汽车产品开发中应用的探讨[J].上海汽车,2002.

[5] 邱实,论整车开发质量先期控制技术[J].科协论坛工程与技术,2008.

Analysis on Quality Control Mode and Application of Passenger VehicleProject Development

Chen Hui, Zhu Wenhua, Sun Shifeng, Shi Lugang, He Lei

( Technical Center of Dongfeng Motor Corporation, Wuhan Hubei 430058 )

This paper mainly introduces the general control mode of project development quality and the main control measures to achieve quality objectives. At the same time, taking the actual project development quality work of Dongfeng passenger vehicle as an example, through continuous exploration and optimization, a set of complete project development quality control process and effective promotion mechanism are formed. It also summarizes and reflects on the work and train of thought of preventing recurrence, which has certain reference significance for the quality work of the following new vehicle development project.

Project development;quality control;recurrence prevention; standardized application

A

1671-7988(2019)05-200-04

U461

A

1671-7988(2019)05-200-04

U461

陈慧(1982-),男,工程师,就职于东风汽车集团有限公司技术中心,研究方向项目质量策划与控制。

10.16638/j.cnki.1671-7988.2019.05.065