某纯电动乘用车的空调压缩机振动噪声优化分析

2019-03-22谭雨点汪跃中丁润江朱亮彭军凯赵勇

谭雨点,汪跃中,丁润江,朱亮,彭军凯,赵勇

某纯电动乘用车的空调压缩机振动噪声优化分析

谭雨点,汪跃中,丁润江,朱亮,彭军凯,赵勇

(奇瑞新能源汽车技术有限公司,安徽 芜湖 241000)

针对某自主品牌纯电动乘用车怠速开空调车内噪声及振动过大的问题,经详细分析及试验诊断后,排查出压缩机工作转速在4000rpm时车内舒适性较差;通过传递路径及模态分析得出压缩机在高转速下与压缩机支架产生共振;结合样车实际情况,在不影响性能情况下,提出优化支架及框梁结构的方案;通过试验验证表明,优化方案有效降低车内噪声和振动,提高乘坐舒适性。

纯电动乘用车;空调压缩机;振动噪声

引言

对于传统汽油车而言,动力总成是影响其NVH性能的一个最主要的激励源,而对于纯电动汽车而言,驱动电机总成、制动真空泵、电动水泵、电动空调压缩机等则是车内噪声的主要来源。其中,电动空调压缩机作为空调系统的主要部件,对整车NVH有着不可忽略的影响。而空调压缩机通过压缩机支架与动力总成系统进行集成,因此,空调压缩机支架的设计方案将直接影响到空调压缩机及整车动力总成系统的NVH性能。近年来,针对空调压缩机噪声及振动问题已经引起广泛关注。徐小彬[1]等对汽车空调压缩机支架进行模态分析和振动噪声试验,提高汽车的NVH性能。孙强[2]等对汽车空调压缩机及支架进行分析,通过在空调管路上增加隔振,减震措施衰减共振频率。何吕昌[3]通过对空调压缩机声振特性进行分析,得出支架因在压缩机的工作频率附近与支架低阶固有频率重叠而发生共振,通过填充增强泡沫盒粘贴增强板提高支架刚度,降低车内噪声。目前的研究主要针对传统汽油车空调压缩机的研究,纯电动汽车空压机异常振动研究较少。

本文以某自主品牌纯电动汽车为研究对象,对其压缩机独立运行时,主观上可感受到车内有明显振动与噪声,因此有必要对纯电动汽车压缩机运行时的传递路径及特性进行研究,以提高该车的乘坐舒适性。

1 问题描述

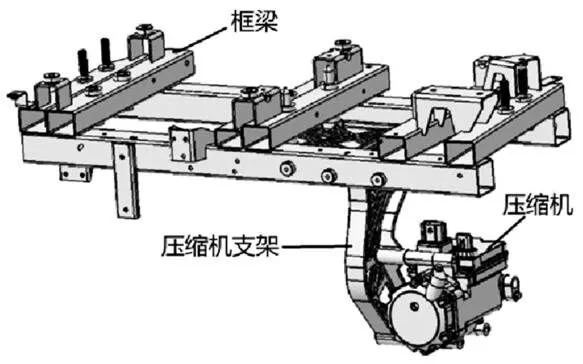

某自主品牌纯电动汽车进行主观评价时发现:整车置于怠速工况,电动空调压缩机从低速调整到高速过程中,车内声环境变化较大且出现明显的噪声,声品质较差,并伴有强烈的耳膜压迫感且逐渐明显感觉到方向盘及底盘振动,主观评价无法接受。图1为纯电动汽车压缩机的安装框梁,其中电动空压机通过压缩机支架与框梁连接。

图1 空调压缩机安装框梁

图2 驾驶室右耳噪声声压级

图3 驾驶室右耳噪声 1/3倍频程

由于该电动空调压缩机支架与框梁刚性连接,压缩机所产生的振动通过框梁直接作用在车身板件上,引起车身板件振动并辐射噪声。尤其在整车保持怠速工况下,电动空调压缩机的振动与噪声对整车NVH性能影响极大。为了解决该振动噪声过大问题,试验车辆通过高压上电接通空调A/C开关,保持怠速工况。空调制冷系统开始工作,且整个怠速工况驱动电机不工作,驾驶舱内也无其他背景噪声,通过整车VCU控制压缩机转速进行相关试验。由于该电动压缩机工作转速为1500rpm-4000rpm,试验每隔500rpm测试车内噪声及前舱框梁振动,结果如图2所示。空压机转速在1500rpm- 3000rpm内,驾驶员右耳噪声平均值均小于40.04dB(A);转速在3000rpm-4000rpm内,驾驶室噪声出现明显的上升,当转速为3500rpm时,驾驶员右耳噪声平均值为41.86 dB(A),但当转速为4000rpm时,噪声出现突变,驾驶员右耳噪声平均值为45.94dB(A),增大4.08dB,导致车内声品质较差,降低乘坐舒适性。从图3与图4可看出,压缩机转速在4000rpm时,噪声在63Hz频率段出现明显峰值,框梁振动在58.3Hz与66.7Hz出现峰值。

图4 框梁振动

2 原因排查

2.1 振动噪声传递路径分析

该试验车的电动压缩机布置在前舱框梁上,建立“激励源-传递路径-接受者”分析模型,得到如图5所示电动空调压缩机振动与噪声传递路径图。驾驶舱内振动噪声由压缩机开启后产生,并通过压缩机支架和压缩机管路传递到前舱框梁上,然后经过车身和前围板振动辐射,最终传递到驾驶员。由传递分析模型可知,压缩机单体振动导致整车异常振动原因有两种:一是压缩机振动过程中与前舱框梁固有模态产生共振;二是压缩机支架的减震作用不满足性能要求。因此,需要对两种原因进行分析。

图5 电动压缩机振动噪声传递路径

2.2 空调压缩机振动传递特性分析

图6 压缩机橡胶软垫二自由度振动模型

将空调压缩机单侧橡胶软垫和支架系统进行简化,建立支架与压缩机二自由度振动模型,如图6所示。

该模型原点选在各自的平衡位置,其运动微分方程为:

式中:1为空调压缩机支架质量;2为空调压缩机质量;1为支架刚度;2为压缩机单个橡胶软垫刚度;为支架阻尼;F为激振力;1为支架垂直位移;2为压缩机垂直位移。

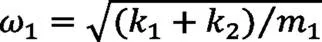

橡胶软垫支架的固有圆频率:

压缩机的固有圆频率:

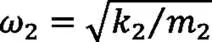

设1、2以相同圆频率和相位角做简谐振动,根据参考文献[4]得:

式中:F为系统的力传递率;0为系统实际传递车身作用力。

综合上可知,F过大是由于刚度比过小引起。橡胶软垫刚度和支架刚度串联时,当支架刚度过小时,不能选择合适的橡胶软垫来改善力传递特性。因此,需对支架进行动态分析,改进支架及框梁结构,提高刚度。

2.3 空调压缩机支架的模态分析

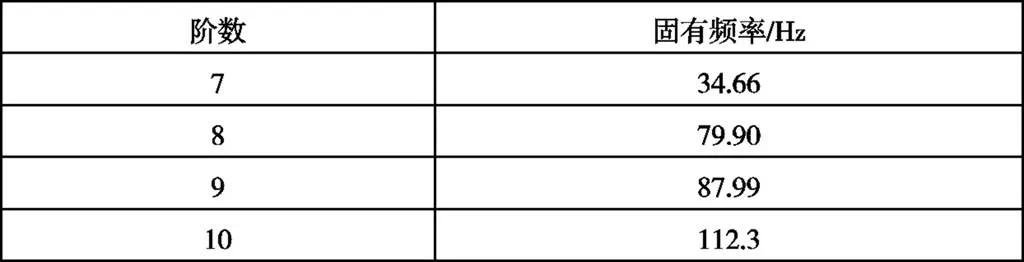

通过对压缩机直接连接的支架及框梁进行CAE分析,结果如图7所示。前6阶次为刚体自由模态,第7-10阶次如表1所示。

表1 模态分析结果

空调压缩机激励频率可由公式(6)计算:

式中:ƒn-转子旋转引起系统不平衡力产生的振动和噪声频率;ƒ0-转子的转动频率;N-转子的转速。

根据前文分析可知压缩机在3500rpm-4000rpm出现较明显的振动与噪声,对应的激励频率为58.3Hz-66.7Hz,与压缩机支架的低阶模态接近。由共振原理可判断,车内振动及噪声来源由于电动压缩机高转速振动过程与压缩机支架产生共振。

3 方案优化与验证

根据以上分析结果可知,电动空调压缩机单体振动时引起的异常振动是由于压缩机的激励频率与支架的低阶固有频率重叠产生的共振。压缩机工作频率已经固定,因此需要改变框梁与支架结构,在满足强度等其它性能的要求下,改变其固有频率避开压缩机高速振动过程中产生的频率。

3.1 结构改进后的支架模态验证

支架结构改进后对其进行模态分析,其分析结果如图8所示,第7到10阶次如表2所示。

表2 模态分析结果

由分析结果可得,通过对压缩机连接框梁的结构进行改变,改进后移频效果比较显著。改进后支架低阶频率为34.66Hz与79.90Hz,避开压缩机高转速激励频率范围58.3 Hz-66.7Hz,避免共振的产生。

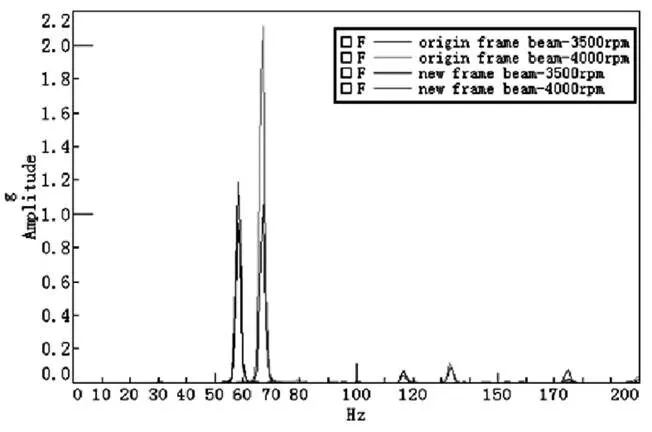

3.2 结构改进后的试车振动噪声特性试验验证

将改进过后的压缩机支架进行装车测试,测试新旧状态下电动空调压缩机的加速度及噪声,改进前后驾驶室内噪声对比结果如表3所示,从表中可以看出压缩机转速在1500 rpm-3000rpm,驾驶室内噪声基本维持不变,支架改进后,压缩机转速在4000rpm时噪声下降了2.88dB;改进后驾驶室右耳噪声频率如图9所示,压缩机工作过程中基本没有明显的噪声峰值,4000rpm在63Hz出现的峰值小于40dB,满足设定目标要求。

表3 改进前后驾驶室内噪声对比

改进前后压缩机支架振动峰值频率对比如图10所示,在车内噪声下降的同时,压缩机框梁振动加速度在低频58.3Hz和66.7Hz也出现下降,尤其在66.7Hz处,加速度从2.11g下降到1.06g,大大提高乘坐舒适性。经前后组织的主观评价,整车噪声明显改善且在压缩机工作转速范围内无共振现象。

图10 改进前后压缩机支架振动频谱

4 结论

压缩机工作过程中产生的振动与噪声会极大影响纯电动汽车的乘坐舒适性,本文通过对压缩机支架结构调整改变其固有频率,避免与压缩机工作频率产生共振,极大提高其舒适性,满足设定目标要求。

[1] 孙强,陈昌瑞,杜士云.汽车空调压缩机支架NVH性能分析[J].汽车实用技术,2017(18):167-169.

[2] 徐小彬,郭明涛,李一,邢桂丽,乔鑫.某汽车空调压缩机支架振动噪声优化分析[J].汽车实用技术,2016(03):69-71

[3] 何吕昌,左曙光,李林,申秀敏,张敬芬.燃料电池车空调压缩机声振特性分析[J].声学技术,2010,29(03):309-314.

[4] 郭荣,章桐.汽车动力总成橡胶软垫系统[M].上海:同济大学出版社.

Optimal Analysis of Vibration and Noise of Air Conditioning Compressor for a Blade Electric Passenger Vehicle

Tan Yudian, Wang Yuezhong, Ding Runjiang, Zhu Liang, Peng Junkai, Zhao Yong

(Chery New Energy Automotive Technology Co., Ltd., Anhui Wuhu 241000)

Aiming at the problem of excessive noise and vibration in idle air-conditioning vehicle of an autonomous brand blade electric passenger vehicle, after detailed analysis and test diagnosis, it is found that the comfort of the compressor is poor when the working speed of the compressor is 4000rpm; Through transmission path and modal analysis, it is concluded that the compressor resonates with the compressor bracket at high speed; Combined with the actual situation of the sample car,it does not affect the performance. In addition, a scheme of optimizing the bracket and frame beam structure is proposed, and the test results show that the optimization scheme can effectively reduce the noise and vibration in the vehicle and improve the ride comfort.

Blade electric passenger vehicle; Air conditioning compressor; Vibration and noise

A

1671-7988(2019)05-99-04

U469.7

A

1671-7988(2019)05-99-04

U469.7

谭雨点,奇瑞新能源研究院,硕士,主要从事整车NVH性能研究。

10.16638/j.cnki.1671-7988.2019.05.030