重卡冷却系统的仿真与试验研究

2019-03-22胡双洋

胡双洋

重卡冷却系统的仿真与试验研究

胡双洋

(徐州徐工汽车制造有限公司 技术中心,江苏 徐州 221000)

文章介绍了国六重卡开发中使用零部件试验参数,对发动机冷却系统进行KULI仿真计算,模拟出发动机在功率点和扭矩点各个转速下冷却系统的参数;并与整车轮毂试验数据进行了对比分析,验证了KULI计算数据的可靠性,证明了KULI仿真在重卡开发中的可行性和重要性。

重卡;发动机;KULI仿真;冷却系统;试验参数

前言

随着国六政策的逐步实施,发动机的功率在不断的增加,由于部分发动机采用高效EGR路线,对发动机冷却能力要求也越来越高。但是在有限的发动机舱空间下,如何设计一个稳定和高效的冷却系统,在整车热管理的开发当中变得至关重要。

由于热管理系统的复杂性,传统方法是通过样机试验分析各子系统之间的相互影响,要付出大量的时间和昂贵的试验费用,所以在整车设计的初期阶段,为了降低成本,一般采用零部件试验参数和仿真相结合的方法。计算出发动机进出水温度和中冷器进出气温度和压力,从而得出液气温差,以及整车的许用环境温度。本文结合试验数据,总结出基于KULI冷却系统的仿真方式,对其进行了仿真计算,并与试验数据进行对比分析,证明了仿真计算的可行性[1-2]。

1 发动机热管理仿真平台的建立

在整个冷却系统仿真中,分为三部分:前端部分是格栅,中间部分是冷却包(包括:冷凝器、中冷器、散热器等),后端部分是机械风扇。这些模型主要包括3类信息:(1)各个零部件的尺寸和位置;(2)流体模型,主要包含内部流体流动(冷却液)和外部流动流体(空气)的压力损失特性;(3)散热器等热交换器的放热特性[3]。本文研究的是某商用车采用潍柴WP13增压式500马力发动机,主要参数见表1,采用强制循环水冷式冷却系统,要求满足扭矩点许用环境温度为41℃,功率点许用环境温度为46℃[4]。冷却系统布置如图1。

表1 柴油发动机的主要参数

2 热交换器模型

2.1 散热器模型的建立

2.1.1散热器的物理参数

散热器尺寸:宽:789mm,高:1000mm,厚:52mm;散热器仿真位置坐标:x=0,=0,z=0;散热器内部流动方式:纵流式,-Z方向;散热器入口位置:左上方;芯体结构:采用管带式,散热管总数:84根,管道排数:1,管道截面积为93.6mm2,湿周为107.6mm。

2.1.2散热器的内部流动特点

冷却液介质:50%乙二醇;流动特性:非复合形式;水箱压力比损失为30%。

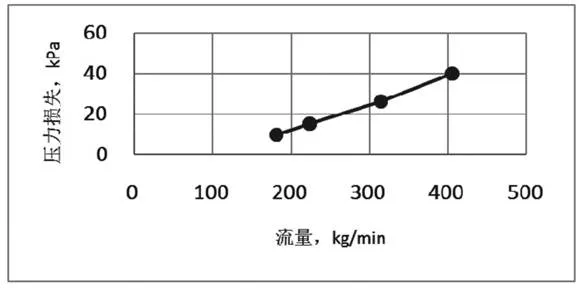

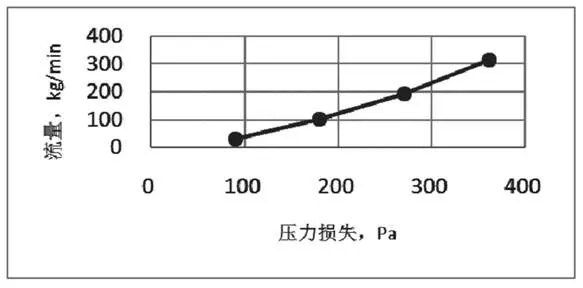

使用KULI软件,对散热器内部流动特点进行数据分析,下面是散热器冷却液流动压力随着流量损失特性曲线,如图2所示。

图2 散热器冷却液流动压力损失特性曲线

2.1.3散热器外部流动特性

散热器外部流体经进气格栅进入冷却包,下面是其特性参数:空气湿度:65%;参考温度:21℃;绝对压力:101.3kPa;

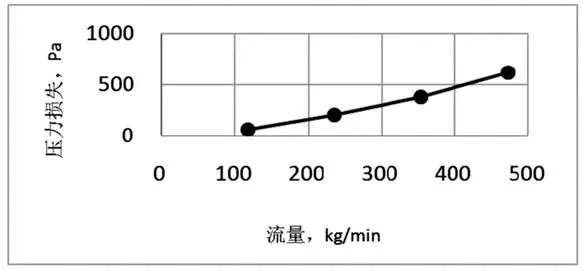

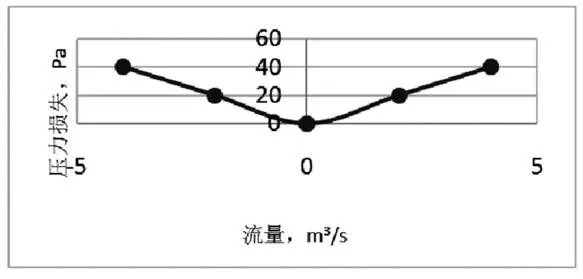

散热器外部流动阻力特性曲线如图3所示。

图3 散热器外部流动阻力特性曲线

2.1.4散热器放热特性

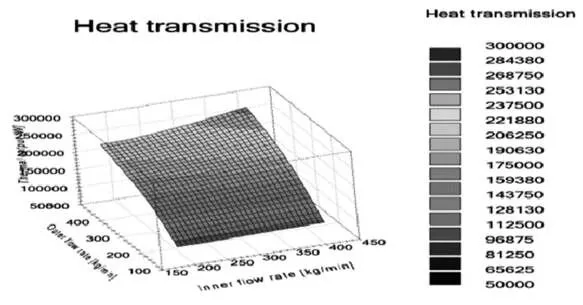

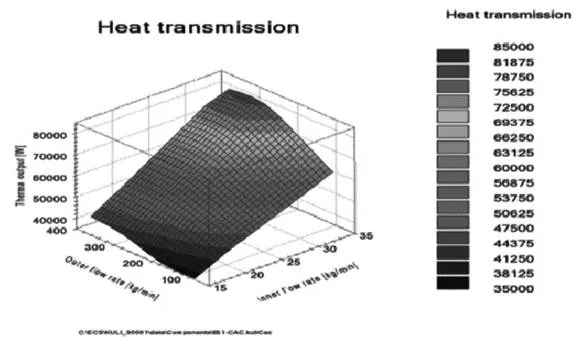

散热器放热特性曲线和散热器放热特性3D分布图,分别如图4和图5所示。

2.2 中冷器模型

2.2.1中冷器物理参数

中冷器尺寸:宽:740mm,高:846mm,厚:50mm;中冷器仿真位置坐标:x=-100,y=30,z=0;

中冷器芯部流动方式:横流式,内部流动方向为+y方向;中冷器入口位置:右上方;

芯体结构:采用管带式,散热管总数:44根,管道排数:1,管道截面积为505mm2,湿周为120.2mm。

2.2.2散热器的内部流动特性

中冷器入口的绝对压力为2700hPa,压力比损失为30%。

使用KULI软件,输入中冷器内部流动特性参数,下面是中冷器内部热侧流动压力随着流量损失特性曲线,如图6所示。

2.2.3中冷器外部流动特性

中冷器外部流体经进气格栅进入冷却包,下面是其特性参数:空气湿度:65%;参考温度:21℃;绝对压力:101.3kPa;

中冷器外部流动阻力特性曲线如图7所示。

图4 散热器放热特性曲线

图5 散热器放热特性3D分布图

图6 中冷器内部热侧流动压力随着流量损失特性曲线

图7 中冷器外部流动阻力特性曲线

2.2.4中冷器放热特性

中冷器放热特性曲线和放热特性3D分布图,分别如图8和图9所示。

图8 中冷器放热特性曲线

图9 中冷器放热特性3D分布图

2.3 冷凝器模型

冷凝器尺寸:宽:809mm,高:454mm,厚:30mm,冷凝器功率:12kw。

冷凝器仿真位置坐标:x=-150,y=0,z=200;

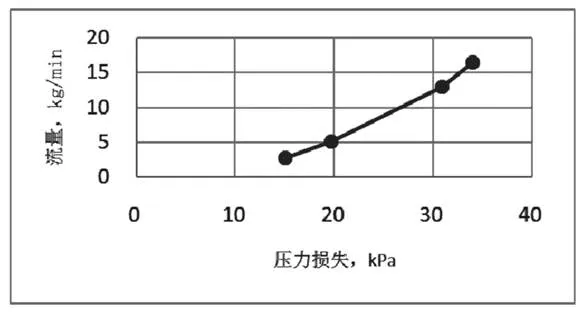

根据冷凝器性能试验数值,利用KULI软件,对冷凝器流动特性进行计算分析,下面是冷凝器压降随着流量损失特性曲线,如图10所示。

图10 冷凝器压降随着流量损失特性曲线

2.4 风扇模型

2.4.1风扇物理参数

风扇外形参数:直径:750mm,厚度:130叶片宽度:144mm,叶片数:11;

风扇仿真位置坐标:x=100,y=390,z=500;

风扇与发动机转速传输比为1.2,风扇形式:机械直接式。

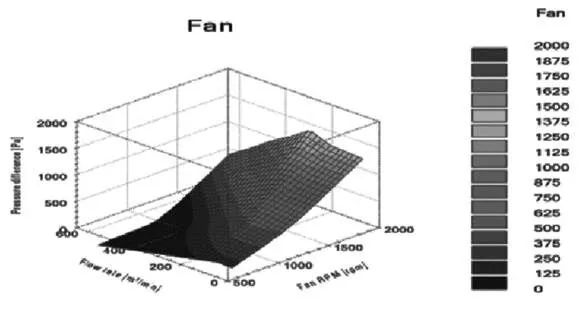

2.4.2风扇特性

风扇冷空气入口温度:30℃;风扇冷空气入口压力:101.3kPa;空气湿度:48%。根据风扇风洞性能试验数值,利用KULI软件,对风扇内部流动特性进行计算分析,得到风扇转速-冷却流量-压力损失特性3D分布曲线,如图11所示。

图11 风扇转速-冷却流量-压力损失特性3D分布曲线

3 定义流体回路

3.1 内部流动回路

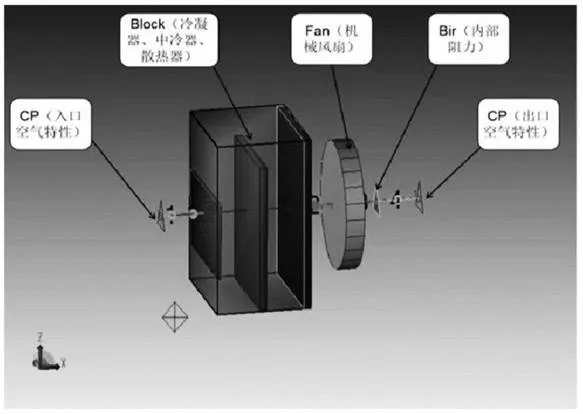

首先建立冷却系统内部循环,其连接方式如图12所示。

图12 冷却系统内部循环

3.2 外部流动回路

KULI中的外部流动是指经进气格栅进入冷却包的空气,如图12所示。本文将Bir定义为格栅、冷凝器、散热器等部件的阻抗设定。设置进口 Cp= 0.9,出口 Cp = 0。在KULI模型中,依照整车零件布置,建立Block(冷凝器、中冷器、和散热器),如图13所示。

图13 外部流动回路

4 仿真与试验验证

4.1 KULI仿真

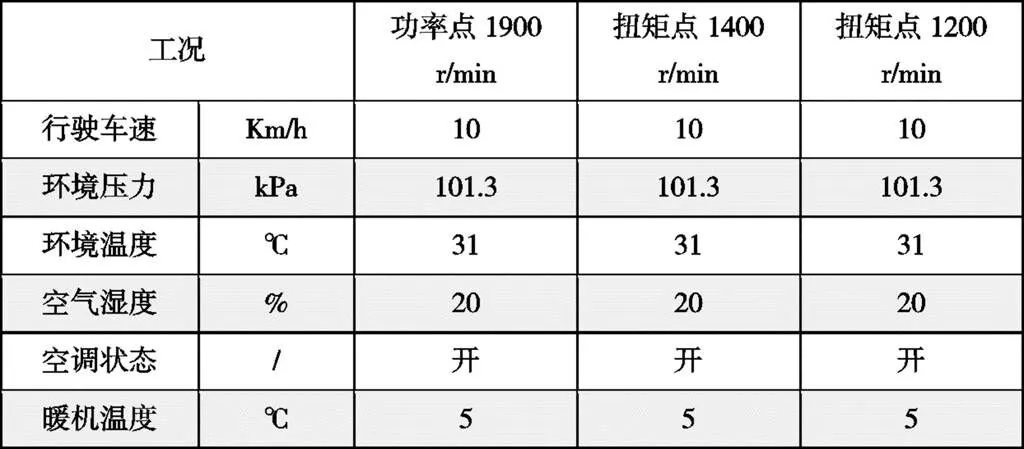

表2 模拟工况

定义车辆在不同工况下的模拟运行参数,模拟出不同工况下散热器的进水温度等仿真数据,研究发动机在最大转速、最大扭矩等具体工况冷去系统的参数,模拟工况具体如表2所示。

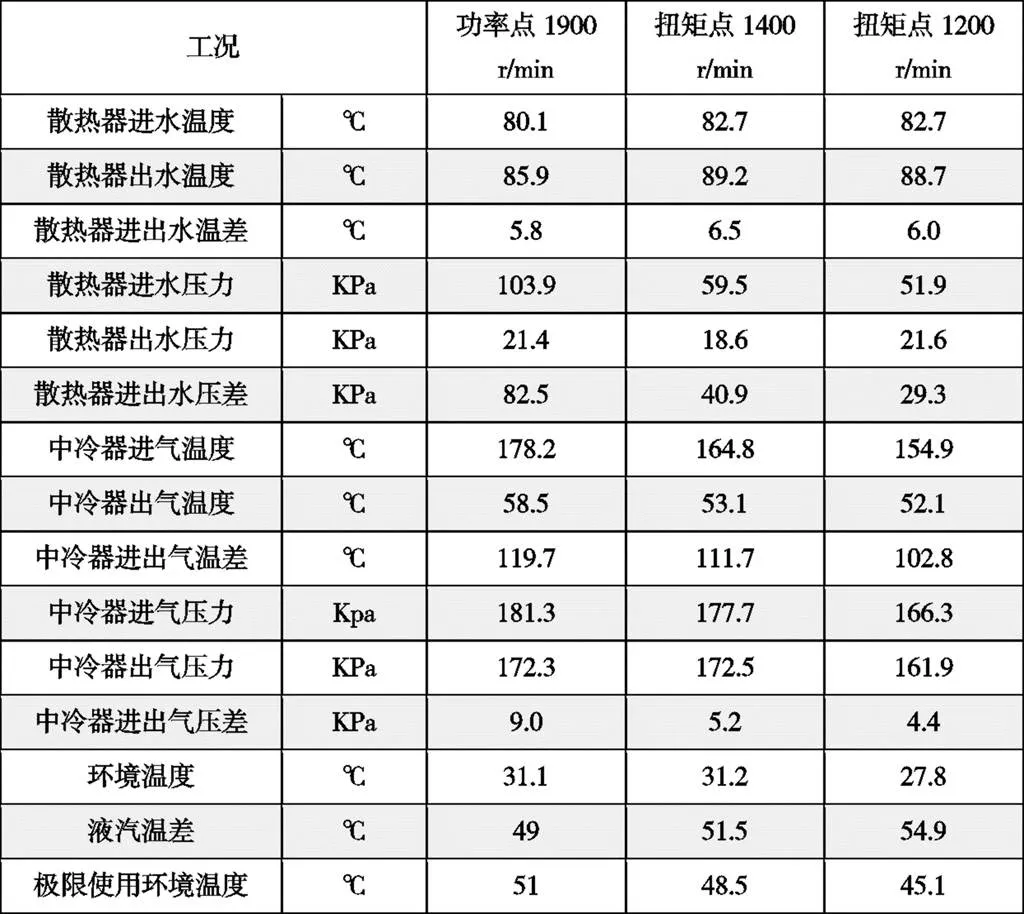

通过KULI分析计算,得到中冷器、散热器进出温度和进出压力及压差,如表3所示。

表3 模拟计算结果

4.2 整车热平衡试验验证

对整车进行轮毂试验,与KULI计算仿真结果进行对比,试验环境温度31℃,空气湿度80%,大气压力103kPa,整车整备质量8860kg。同时为了与仿真结果数据保持一致性,在中冷器、散热器、进出口布置温度和压力传感器,每隔2min记录一次温度,将稳定后的温度作为试验结果,试验结果见表4。

表4 热平衡试验数据

4.3 仿真结果与试验对比分析

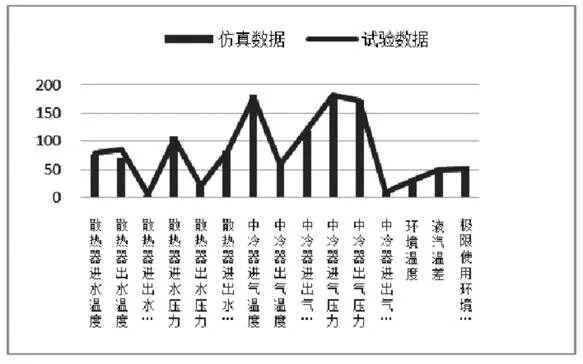

整车热平衡试验结果与系统仿真对比如下图14和表图15所示。

图14 最大功率点工况(发动机转速1900r/min)

图15 最大扭矩工况(发动机转速1400r/min)

经过实车试验结果和仿真数据的对比,发现在设计工况条件下,散热器出水温度在功率点1900r/min,仿真值比试验值低了4.09℃,误差率为5.1%,散热器出水温度在扭矩点1400r/min,仿真值比试验值高了2.32℃,误差率为2.8%,总体试验数据与仿真数据偏差上限控制在7%以内,整车极限使用环境温度均满足功率点大于46℃,扭矩点大于41℃。可以肯定的是KULI仿真得到的计算数据是可靠的。

5 结论

本文建立了重卡冷却系统仿真模型,包含了格栅、冷却包(冷凝器、中冷器、散热器)、风扇、内外部阻力的仿真模型,完成了重卡发动机冷却系统仿真,为发动机匹配散热能力相当的冷却包,提供了理论依据和计算方法。

重卡冷却系统仿真模型中,各部件的数据模型是建立在试验数据的基础上,KULI仿真计算结果的精确性,很大程度上取决于部件试验数据的准确性。

应用KULI仿真,对重卡发动机冷却系统进行计算分析,对于整车是否满足热平衡使用要求具有重大参考意义,同时又可以在项目开发上,有效的缩短开发周期和降低研发费用。

[1] Mahmoud K G, Loibner E, Wiealer B. Simulation based vehicle ther -mal management systemconcept andmethodolo gy [C]. SAE Paper 2003010276.

[2] 王贤海,杜传进,王文端.汽车热管理研究现状及新进展[J].拖拉机与农用运输车,2005(5):810俞小莉.发动机热平衡仿真研究现状与发展趋势[J].车用发动机,2005(5):1-5.

[3] Magna Steyr Engineering Center. KULI8.0 Reference Help[G],2010.

[4] 俞小莉.发动机热平衡仿真研究现状与发展趋势[J].车用发动机, 2005(5):1-5.

Simulation and Experimental Study of Heavy Truck Cooling System

Hu Shuangyang

( XCMG Automobile Manufacturing Co., Ltd. Technology Center, Jiangsu Xuzhou 221000 )

This paper introduces the use of component test parameters in the development of the national six-card, the KULI simulation calculation of the engine cooling system, simulates the parameters of the cooling system of the engine at the power and torque points, and the data collected with the whole wheel hub test. The comparative analysis is carried out to verify the reliability of KULI calculation data and prove the feasibility and importance of KULI simulation in heavy truck development.

Heavy truck;engine;KULI simulation;cooling system;test parameters

A

1671-7988(2019)05-67-04

U467

A

1671-7988(2019)05-67-04

U467

胡双洋,工程师,就职于徐州徐工汽车制造有限公司,从事整车热管理工作。

10.16638/j.cnki.1671-7988.2019.05.020