高温气流粉碎同步高效灭菌机理

2019-03-21,,,

,,,

(西南科技大学环境与资源学院,四川绵阳6210101)

粉类食品因其良好的口感、利于营养吸收等优点在食品行业占据着巨大的份额。相关数据[1-2]显示,我国粉类食品年销售额约为150多亿元,产量约为125万t。粉类食品在生产包装过程中,粉碎是一道重要的加工工序。目前,针对粉类食品的加工大多是以机械粉碎为主[3-5],机械粉碎细化加工后,还需进行灭菌处理。根据灭菌原理,分为热杀菌与非加热杀菌两类[6]。热杀菌中的干热杀菌技术是一种静态杀菌,效率低,耗时长。若食品需要粉碎,此杀菌工艺必须在粉碎后进行,这种先粉碎后灭菌工艺生产工况复杂[7-10]。随着流化床技术的发展,许多研究者提出了流化床热杀菌技术,此技术加速了灭菌效率,并且是一种动态灭菌技术。然而,现有灭菌技术依然建立在先粉碎后灭菌基础上,不仅增加了粉类食品的加工成本,而且降低了生产效率。若使用高温气流粉碎技术在食品粉碎的同时进行灭菌,可以大幅加速生产效率[11-12]。文献检索显示,相关的工作仅在少部分论文中有所提及,但是对其机理却解释较少或者不完整[13],在通常的食品粉碎灭菌研究中,食品的粉碎与灭菌依然作为2个独立分开的部分。故本文中通过建立高温粉碎实验平台,以膨化黑米粉为研究对象,采用高温气流对其进行同步粉碎灭菌试验,并与先粉碎再干热灭菌的工艺进行对比研究,运用数值方法对相关过程进行模拟,验证实验结果并探究相关机理。

1 膨化黑米粉干热灭菌实验

1.1 干热灭菌实验物料与设备

本实验采用的原料为膨化黑米粉,D50=70 μm,含水率(质量分数,下同)为5%~9%。实验设备采用热风循环烘箱与不锈钢托盘。烘箱由上海鸿都电子科技有限公司提供,各具体参数如下: 临界使用温度为<250 ℃,精度: (100±1) ℃; 不锈钢托盘尺寸为20 cm×9 cm×2 cm。

1.2 干热灭菌实验方法

膨化黑米粉初始原料含菌量极低,为保证实验的准确性,需对原料进行覆菌处理:以D50=70 μm的膨化黑米粉作为菌落培养基底并测试菌落数,获得菌落初始含量。实验时,烘箱内最高温度控制在160 ℃以下,物料在烘箱内停留时间保持在 4 h 以上,因此本实验使用了3种温度与3种灭菌停留时间,灭菌温度分别为80、100、120 ℃,停留时间为4、6、8 h。

实验时,将含菌膨化黑米粉(D50=74 μm)平铺于托盘上,厚度为1 cm,同一灭菌温度对应3种不同的灭菌停留时间。例如,烘箱温度80 ℃时,对应的灭菌停留时间分别是4、6、8 h。实验结束后,分别进行菌落总数测定。菌落总数的测定方法依照GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》。

1.3 干热灭菌实验结果及其分析

膨化黑米粉覆菌后,初始菌落数为40万cfu/g,不同实验条件下菌落总数变化如图1所示。从图中可以看出,当灭菌时间为4 h时,随着灭菌温度的增加,样品的菌落总数呈递减趋势,依次为4.8、3.6、3.0万cfu/g;灭菌温度为100、120 ℃时,菌落总数随加热时间呈递减趋势。当灭菌温度120 ℃,灭菌时间分别为6、8 h时,菌落总数低于1万cfu/g,符合膨化食品规定的微生物菌落总数标准。

图1 不同条件下菌落数量Fig.1 Colony numbers under different conditions

2 膨化黑米粉的高温粉碎同步灭菌实验

2.1 高温粉碎同步灭菌实验材料与设备

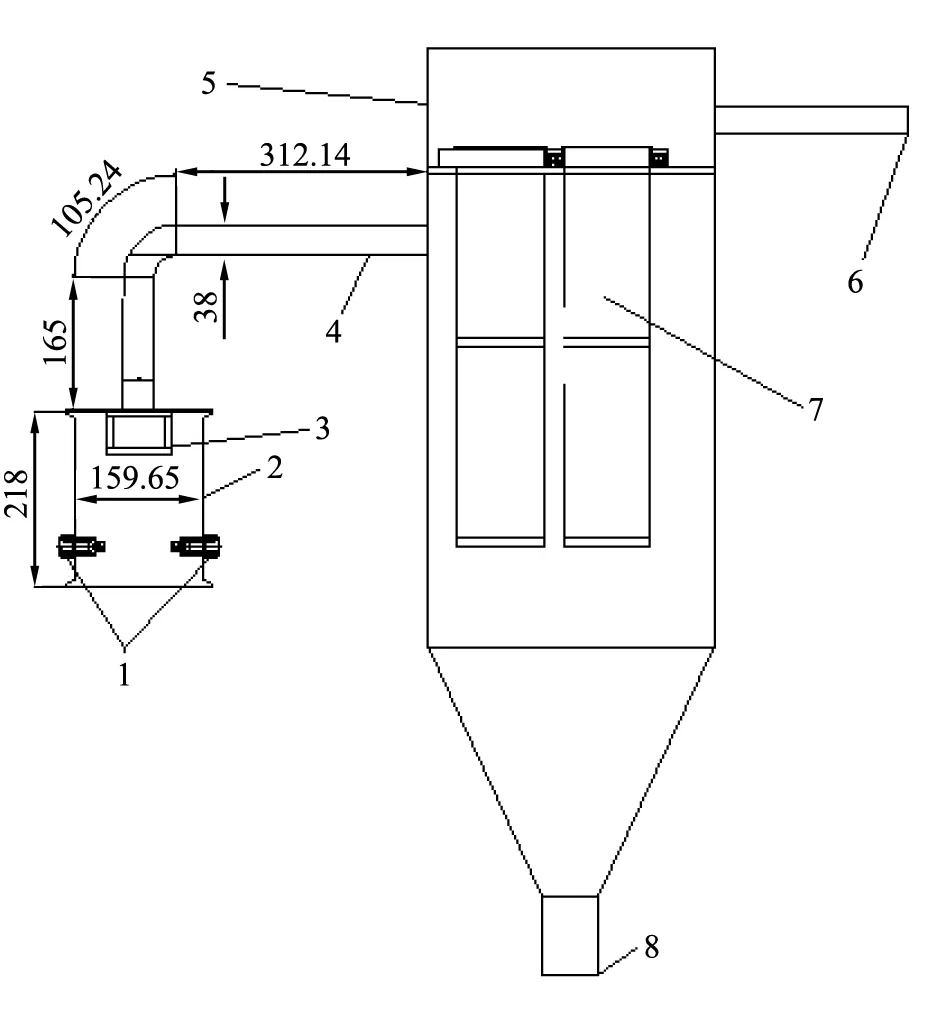

实验物料为膨化黑米粉:D50=178 μm,含水率为5%~9%。实验设备:图2为高温粉碎同步灭菌实验设备示意图。设备由绵阳流能粉体公司提供,主要由8个部分组成,如图2所示。粒径测试仪器为标准筛与振动筛分机(型号YX200)。

1—热空气进口;2—气流磨粉碎腔;3—分级轮;4—连接管; 5—滤筒收集器;6—气流出口;7—滤筒;8—物料出口图2 高温粉碎同步灭菌实验设备示意图Fig.2 Model of synchronous crushing and sterilization system

2.2 高温粉碎同步灭菌实验方法

按照干热杀菌实验覆菌方式对原料做覆菌处理,获得原料菌落总量。实验开始前,只对系统进行清洁预热。实验时,覆菌后的物料采用负压引射方式加入到实验设备内,同时,以气流温度作为变量,控制粉碎气源压力为455.96 kPa,分级轮转速600 rad/min,风机出口负压-3 kPa,调节进气温度分别为25、80、100、120、150 ℃后进行粉碎灭菌实验,分别采集样品进行菌落总量测定,菌落总数测定参照GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》。

需要特别指出,在实验中,为保证设备内的物料杀菌时间一致,需确保设备系统内已达到稳定状态,对稳定状态的定义为:在固定时间内,进料口进的量等于出料口收集到的量。取料时间为系统稳定运行5 min后。

2.3 高温粉碎同步灭菌实验结果与讨论

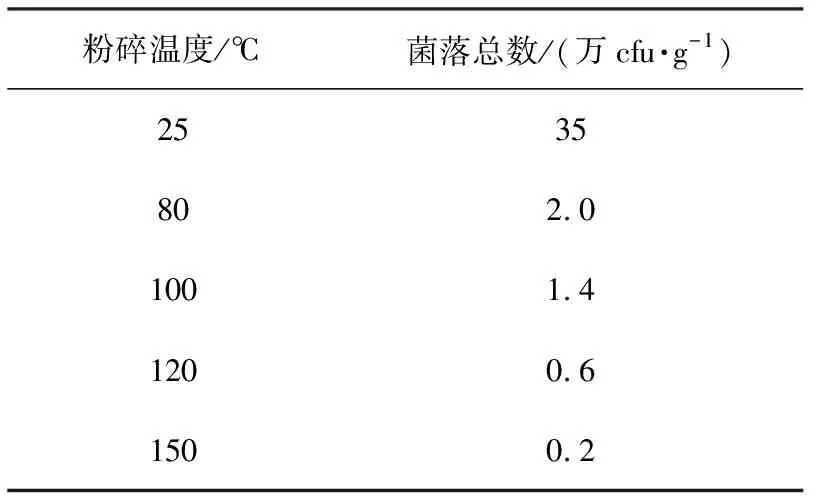

当粉碎气源温度在25(常温)、80、100、120、150 ℃时,经粒径测试后表明: 设备系统对膨化黑米粉的粉碎效果理想(D50≤70 μm)。表1是不同温度下物料菌落总数,由表可以看出,粉碎灭菌时间5 min时,不同粉碎温度对应的微生物总数分别为35、2.0、1.4、0.6、0.2万cfu/g,呈明显的下降趋势。当粉碎温度为120、150 ℃时,菌落总数低于1万cfu/g,符合膨化食品所规定的微生物菌落总数标准。

表1 不同温度下物料菌落总数Tab.1 Total number of bacterial colonies under different temperatures

3 高温粉碎同步高效灭菌机理探讨

当膨化黑米粉在菌落总数为40万cfu/g时,采用干热灭菌和高温粉碎同步灭菌方式,分别对物料进行灭菌处理。在120 ℃时,高温粉碎同步灭菌效果与干热灭菌效果相近,分别为0.6、0.8万cfu/g,均已达到国家标准要求的菌落总数,但是在灭菌时间上,粉碎灭菌仅仅用了5 min,而干热灭菌实验则需要用6 h。因此,单从灭菌时间上对比,干热灭菌时间是粉碎同步灭菌时间的72倍。同时,膨化黑米粉在进行高温粉碎灭菌实验时,进料粒径D50由178 μm粉碎至≤70 μm,达到膨化黑米粉的理想使用粒度,在满足粉碎效果的同时,灭菌效果良好且速率极高。

干热灭菌时,温度和灭菌时间是影响灭菌效果的重要因素,颗粒温度升高途径主要是烘箱内辐射与对流传热。平铺在托盘内的颗粒只有部分能直接受到辐射传热,大部分颗粒温度升高是由于颗粒间传热引起的,因此,颗粒整体的传热速率较低,这也就直接导致了干热灭菌的时间过长。而在粉碎同步灭菌系统内,颗粒随流体运动,处于流化状态,每个颗粒完全与高温气体接触传热,传热速率极快[14-16],从而达到快速杀菌的目的。

为探究上述灭菌实验机理,利用计算流体力学软件ANSYS Fluent14.5对粉碎灭菌系统设备内的流场,以及颗粒在流场内的热传递过程进行模拟,并与烘箱内传热的过程及颗粒升温时间进行对比分析。

3.1 计算模型与模拟方法

3.1.1 粉碎同步灭菌系统模型与计算网格划分

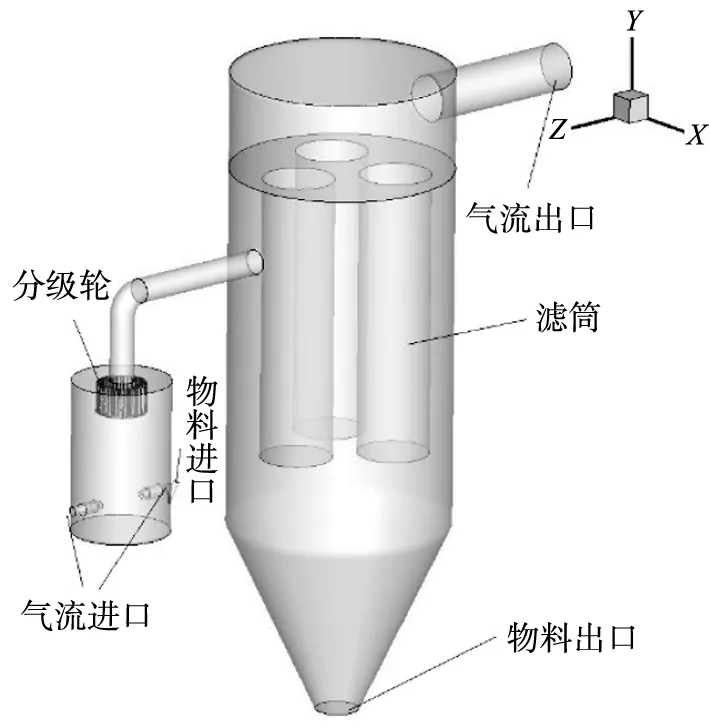

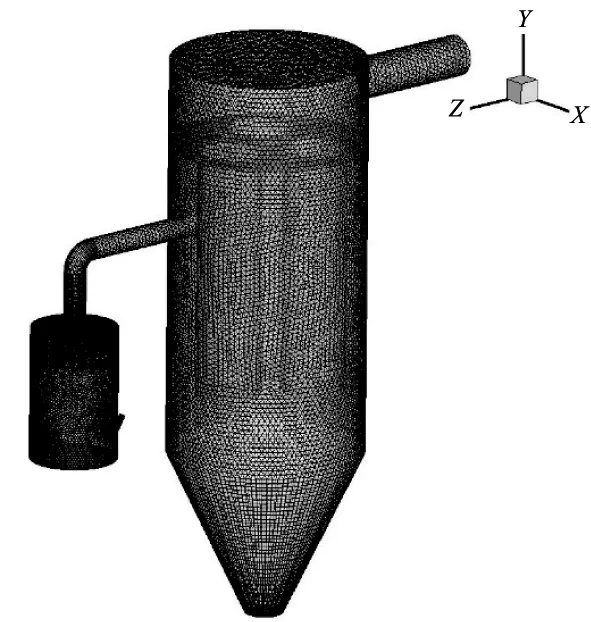

对图2所示设备进行整体建模,3D模型如图3所示。在网格划分时,应考虑到设备中粉碎区与分级区流动状况复杂,为了保证模拟精度,在上述两区域采用逐层加密方式对其加密。网格类型选用六面体占优的非结构网格,最终的网格数为1 993 988,如图4所示。

气相边界条件:气流进口与物料进口采用压力入口边界条件,总压为455.96 kPa与-1 kPa;除尘器出风口设为压力出口,静压为-3 kPa;根据表1的实验结果可知,粉碎温度在120 ℃时,灭菌效果达到膨化食品所规定的微生物菌落数标准,因此进行模拟时,气源温度为120 ℃,物料进口温度为25 ℃。壁面以及物料出口采用无滑移绝热边界条件,并且不考虑系统与外界的传热。旋转区域采用多参考系坐标法,转速为600 rad/min,滤筒壁面使用多孔跳跃边界条件。

颗粒相设置:粉碎腔内颗粒的体积分数小于10%,因此采用离散相模型对颗粒相进行模拟。模拟时,颗粒粒径Dp=70 μm,密度为395 kg/m3,温度为25 ℃。将上述颗粒在图3所示物料进口注入系统中,并在物料出口捕捉颗粒。

图3 同步粉碎灭菌系统模型Fig.3 Model of synchronous crushing and sterilization system

图4 同步粉碎灭菌系统模型网格Fig.4 Grid of synchronous crushing sterilization system

3.1.2 烘箱计算模型及计算方法

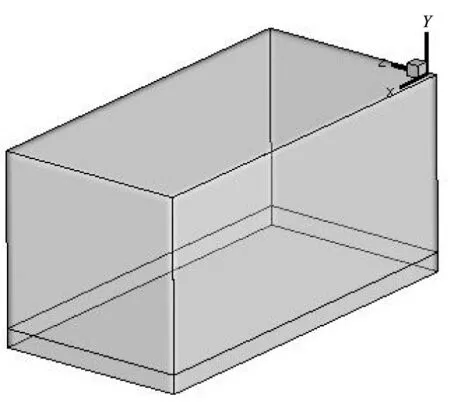

计算模型:按烘箱实际尺寸建模,见图5。利用Gambit划分网格,整个模型使用结构网格,网格数为45 000,如图6所示。

图5 烘箱模型Fig.5 Oven model

图6 烘箱模型网格Fig.6 Grid of oven

边界条件与数值模型:烘箱干热杀菌实验表明,膨化黑米粉在120 ℃下,加热6 h杀菌效果优良,因此,烘箱内颗粒传热的模拟温度选择为120 ℃,具体设置如下:烘箱壁面设为辐射壁面条件辐射温度120 ℃;颗粒初始温度25 ℃,空气初始温度120 ℃;采用多相流模型结合辐射传热模型模拟烘箱内的气流与颗粒对流辐射传热过程。

3.2 粉碎同步灭菌系统内温度分布与灭菌的关系

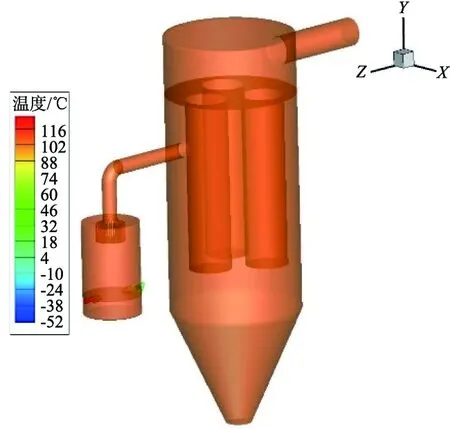

图7为气源温度120 ℃时粉碎同步灭菌系统内部温度分布图,可以看出系统内的温度分布较均匀,最高温度较气源温度略低,大部分区域的温度在100 ℃以上。

图7 气源温度120 ℃时粉碎同步灭菌系统温度场Fig.7 Temperature field of comminuted synchronous sterilization system at 120 ℃

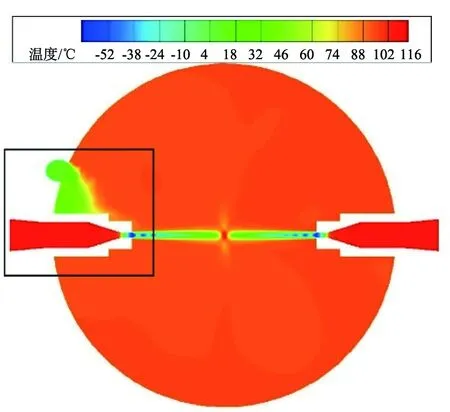

图8为同步灭菌系统气流汇聚平面温度分布图。由图可知,该平面上气流温度变化较大,其原因在于高温气流经过拉瓦尔喷管后速度接近600 m/s,温度骤降至-52 ℃;随着气流的撞击汇聚,气流温度升高至116 ℃。图8黑色方框表示的是常温(25 ℃)空气与粉碎同步灭菌系统内高温空气混合后的温度分布,可以看出,冷热空气混合导致局部区域出现温度较低的情况。从总体上看,系统内温度分布较均匀,仅在粉碎腔与物料进口相交区域,以及气流超音速区域出现了温度较低的情况,因此,该系统能为灭菌提供良好的温度条件。

图8 气源温度120 ℃时粉碎同步灭菌系统 气流汇聚平面温度场Fig.8 Plane temperature field of comminuted synchronous sterilizing system at 120 ℃

3.3 颗粒温升与灭菌速率的关系

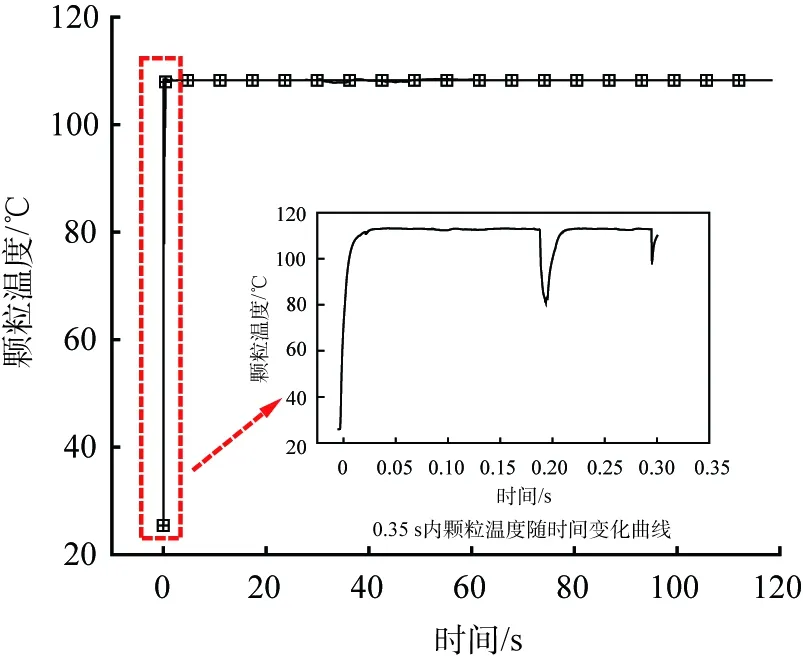

图9a为粉碎同步灭菌系统设备中颗粒温度随时间变化的曲线,图9a红色箭头所指为颗粒在进入系统0.03 s内颗粒温度随时间变化曲线。由图可以看出,当颗粒刚进入系统时,颗粒温度梯度变化较大,从25 ℃变化到115 ℃仅用了0.35 s,颗粒进入了超音速射流区域,由于超音速射流温度较低,导致颗粒温度降低,如图9a红色箭头所指,但是在系统中的颗粒只要不进入超音速区域,颗粒温度始终与设备内气流温度保持一致,为110 ℃左右。图9b为烘箱内颗粒温度与时间的关系,由图可以看出,烘箱内颗粒温度在600 s(10 min)内时近似为线性增长,而10 min后,颗粒升温变慢,逐渐到达120 ℃,烘箱内颗粒温度上升到120 ℃所用时间为42 min。

图10是在粉碎同步灭菌系统设备内颗粒驻留时间与速度的变化曲线,图10红色箭头所指为颗粒进入系统0.35 s内颗粒驻留时间与颗粒速度曲线。由图可以看出,颗粒在设备内跟随气体流动,始终处于流动状态(流态化),在流态化下,颗粒与颗粒碰撞频率变大,与气体传热效率增加,使得颗粒温度在极短时间内与流体温度保持一致,当颗粒进入超音速区域后,颗粒速度迅速增加,颗粒碰撞粉碎时,粒径减小,气固对流传热系数的比值增大,传热效率骤增。

a 系统内

b 烘箱内图9 颗粒温度与时间的关系Fig.9 Relationship between particle temperature and time

图10 颗粒速度随时间变化曲线Fig.10 Particle velocity versus time curve

需要指出的是,超音速区域所形成的低温、亚真空状态也会加剧细菌的死亡,瞬间的高-低温转换,使得细菌的生存环境变得恶劣,而且,亚真空状态会加速细菌内水分流失,进而导致细菌的死亡。因此,高温粉碎灭菌实验中颗粒的高效灭菌是在多种因素作用的共同结果,其中,颗粒温度与气源温度保持一致是保证灭菌效果的重要条件,而高温气流与颗粒间的高传热率是保证颗粒灭菌速率的前提条件。

4 结论与展望

本文中在建立的高温粉碎同步灭菌实验平台基础上,探讨不同温度下膨化黑米粉粉碎后的微生物量;对比膨化黑米粉干热灭菌与粉碎灭菌的时间,并结合CFD数值模拟,深入分析膨化黑米粉在粉碎同步灭菌平台内的高效灭菌机理,得出以下结论:

1)基于建立的高温粉碎同步灭菌实验平台,气源温度在120、150 ℃时,膨化黑米粉菌落总数小于0.1万cfu/g,D50≤70 μm。

2)高温粉碎同步灭菌实验得出120 ℃时的灭菌时间为5 min,而相同温度下的干热实验,需6 h才能完成灭菌,高温粉碎同步灭菌方式的时间仅为干热灭菌方式的1/72。

3)利用CFD数值模型,模拟了2种实验条件下颗粒温度变化,阐明了高温粉碎同步灭菌平台高效灭菌机理,并得出结论:高温环境仍是膨化黑米粉在高温粉碎设备内灭菌的重要条件,颗粒升温速度是影响高温灭菌速率的主要因素。

4)在有超音速气流存在时,细菌的快速致死机理未在本文做详细探讨,且现有文献中也未有相关记载,故此,超音速气流如何影响灭菌效率将是下一步的研究重点。