复合材料粘接修复铝合金板结构的失效模式研究

2019-03-21赵培仲

陈 栋,赵培仲

(1.中国人民解放军92138部队,江苏 常州 213131;2海军航空大学青岛校区,山东 青岛 266041)

复合材料修复技术相比于传统机械连接修复方式有诸多优点[1],如能更好地满足战场条件下临时、快速修复等要求[2]。但是修复结构在使用过程中会由于环境,特别是海洋环境、意外冲击或应力集中等导致失效的状况,研究人员对复合材料层合板的失效过程研究颇多[3~7];但对修复结构的失效模式研究却相对较少[8~10]。复合材料修复金属结构的失效首先发生在相对最薄弱的地方[11],根据破坏的特征不同,失效的形式有以下3种:Ⅰ型破坏—补片本身未破坏,但与金属板完全剥离;Ⅱ型破坏—补片仅在损伤处微量剥离,补片破坏;Ⅲ型破坏—补片破坏的同时大面积剥离。各种失效模式的破坏起点都是损伤处的剥离,其区别体现在过程中的破坏情况,本研究利用高速摄像采集分析系统和声发射检测系统重点关注了试件的失效过程。

1 实验部分

1.1 主要原材料

2A12型铝合金板(厚度为1.5 mm),青岛云海铝业公司;高强度玻璃纤维布(SW100A-90a),南京玻璃钢研究设计院;E-44环氧树脂(6101),镇江丹宝树脂有限公司;固化剂(593),岳阳巴陵石化公司。

1.2 仪器与设备

WDW-1型电子万能拉力机,济南泰思特仪器有限公司;Estrong-CL130型高速摄像采集分析系统,北京汇众思壮图象技术有限公司;Vallen AMSY-6型声发射检测系统,德国华伦公司;QC12Y液压摆式剪板机,南通众诚数控机床有限公司;Z4120型台钻,浙江金牛机械有限公司;DK7735电火花数控线切割机,青州经纬仪器有限公司;GT-9096喷砂机,青岛冠泰喷砂设备有限公司;101-1AB电热鼓风干燥箱,天津泰斯特仪器有限公司;HH-1恒温水浴箱,常州华普达教学仪器有限公司。

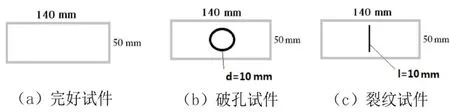

图1 试件示意图Fig.1 Diagrams of specimens

1.3 试验制备

1.3.1 损伤件的制备

用液压摆式剪板机裁得试件尺寸为140 mm×50 mm,分为预制裂纹和预制破孔2大组,预制裂纹为横向中心裂纹,长度为10 mm,用电火花数控线切割机床制得;预制破孔位置在试件中心,直径10 mm,用工业台钻制得。如图1所示。

1.3.2 修复试件的制备

损伤试件经过清洗、喷砂和干燥等步骤后进行修复,修复方式为铺设4层玻璃纤维。试件变量有3个:补片长度、固化温度和使用环境。补片长度有60 mm、70 mm和80 mm 3种;加热固化条件是利用电热鼓风干燥箱100℃处理2 h,室温固化条件是置放于室温下24 h以上;本次实验利用恒温水浴箱产生的高温、高热环境加速腐蚀过程,水温恒为99℃,处理时间为48 h。

1.4 性能测试

(1)拉伸试验:按照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》标准,采用电子万能拉力机进行测试(室温下,拉伸速率为5 mm/min)。

(2)失效过程:采用高速摄像采集分析系统进行观察(取相频率为512FPS);采用声发射检测系统进行分析(利用其中的1、2、3这3个信号通道,1为传感器粘接在复合材料补片上部,2为传感器粘接在铝合金板上,3为传感器粘接在复合材料补片下部,如图2所示)。

图2 传感器的安装Fig.2 Installation of sensors

2 结果与讨论

2.1 失效模式分析

如前所述,试件的破坏形式有:Ⅰ型破坏、Ⅱ型破坏和Ⅲ型破坏。实验中出现的几种典型失效模式如图3所示。

本次实验出现的不同失效模式体现在不同过程中:当试件经过湿热处理后,补片本身的强度和补片与金属板的黏附强度均降低,在承受拉伸载荷时,首先是损伤处发生脱粘,损伤处少量纤维丝发生失效,进而补片被破坏,这是Ⅱ型破坏的过程;如果试验力先达到补片与金属板的黏附强度,补片会在边缘和损伤处发生脱粘,随着试验力的增加,如果达到补片的强度而未完全脱粘,补片会被破坏,由于补片的破坏不是一个瞬间过程,在此过程中,脱粘仍在继续,铝合金板也开始出现破坏,直至完全脱粘,铝合金板随即被拉断,这就是Ⅲ型破坏的过程;如果试验力未达到补片的抗拉强度就发生了完全脱粘,就是Ⅰ型破坏过程。

图3 典型失效模式Fig.3 Typical failure modes

2.2 失效过程分析

2.2.1 Ⅰ型破坏

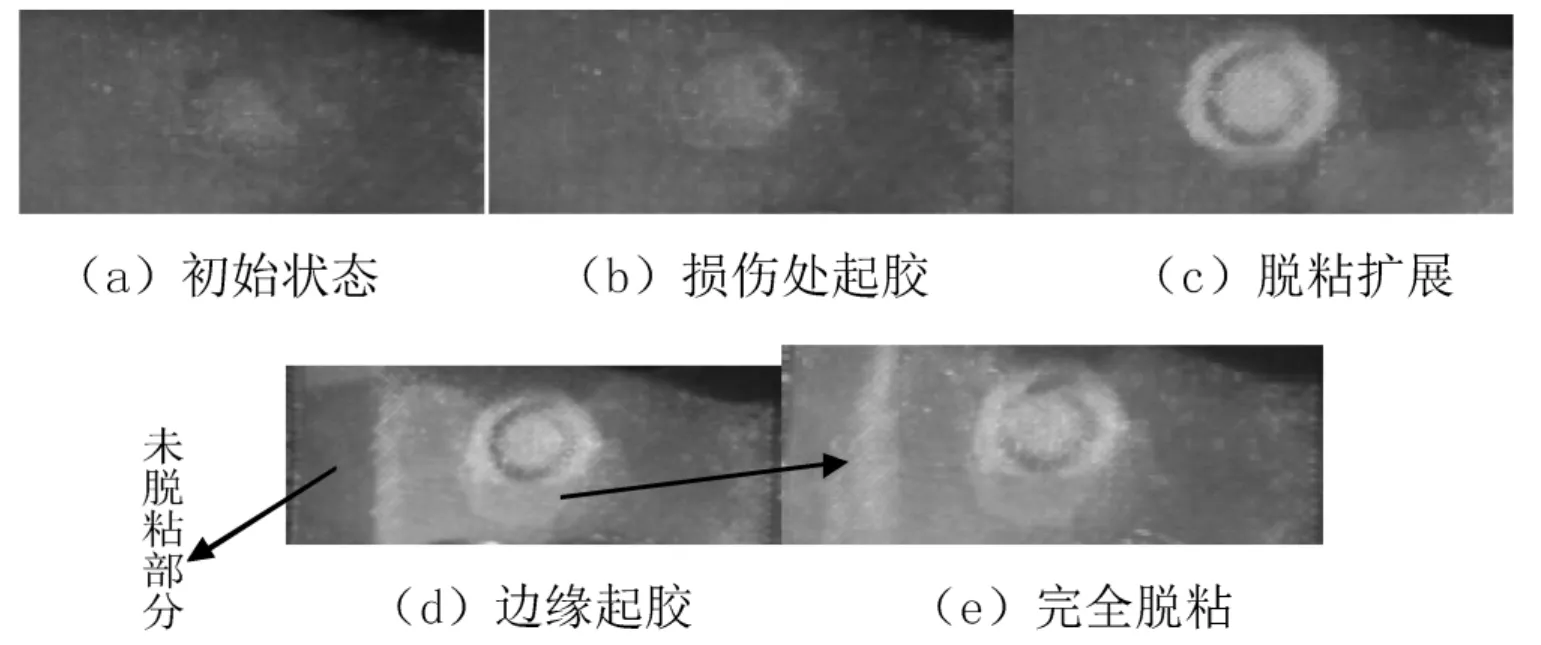

在高速摄像采集分析系统捕捉到的画面中截取5张明显变化的照片,从中可以看到:典型的Ⅰ型破坏过程会经过损伤处起胶、脱粘扩展、边缘脱粘和完全脱粘这4个过程。照片中泛白色的就是脱粘部分,在拉伸载荷的作用下,损伤孔周围的应力集中相对最严重,因此,在孔周围最先出现粘接修复的破坏,出现了补片的剥离现象。随着试验力逐渐增大,破孔周边的剥离区域不断扩展。由于补片和铝板的剥离,载荷通过胶层传递给补片的能力减弱,整个粘接修复结构的承载能力下降。载荷的传递越来越集中到补片的2端区域,导致补片边缘区域的应力越来越大,剥离应力也因此增大,引起端部补片发生剥离,最终补片在损伤孔的一侧完全与铝板剥离。随后铝板被拉断,形成结构破坏。如图4所示。

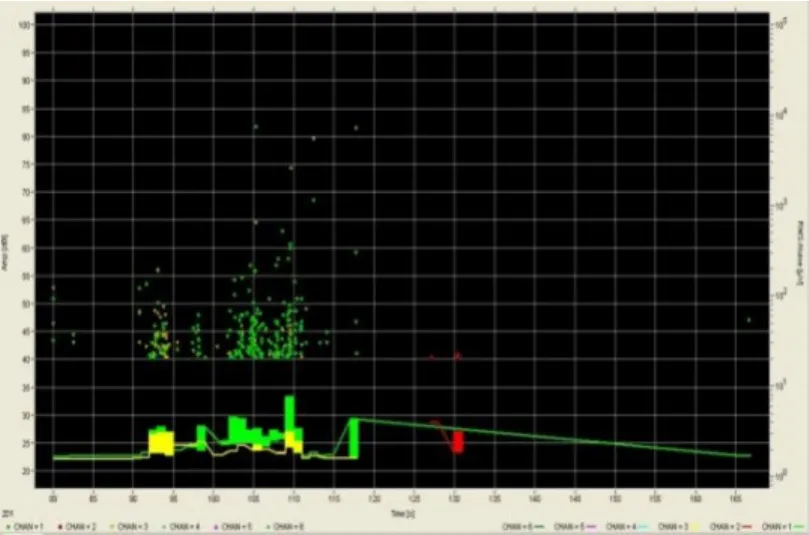

试件的声发射信号如图5所示。由图5可知:实验进行到80 s时,试验力为22.6 kN,这非常接近破孔损伤试件的破坏载荷,通道1和通道3出现第1次信号,但信号强度并不高,这是由于损伤孔处脱粘剥离引起的,在90~100 s之间,脱粘区域不断扩展,1通道和3通道均有信号且强度相当。100~120 s,脱粘区域继续扩展,并且补片的端部也开始脱粘剥离。在此区间,1通道的信号明显强于3通道,这是因为1传感器所在上部胶层脱粘剥离比较严重,最终上部分补片完全剥离。随后在130 s时,铝合金板被拉断,贴在铝合金板上的2传感器检测到信号。

图4 Ⅰ型破坏过程Fig.4 Propagation process of type Ⅰ failure

图5 Ⅰ型破坏声发射信号Fig.5 Acoustic emission signals of typeⅠfailure

2.2.2 Ⅱ型破坏

实验发现,99 ℃高温下树脂基体固化后交联密度增大,因此会提高试件的黏附强度。在湿热环境下,树脂会吸收更多的水蒸汽而发生膨胀,但是纤维的吸水量极少,这就导致树脂基体与部分纤维丝的结合强度严重下降,进而使得补片本身的强度有所降低,致使其主要失效模式为Ⅱ型破坏。

Ⅱ型破坏首先仍然是沿着损伤的周边形成部分脱粘,随后,在其损伤处会出现补片少量纤维丝的失效,随着试验力逐渐增大,补片被拉断,但是补片与金属板仅在损伤处有少量脱粘。如图6所示。图7为复合材料粘接修理失效前,拉伸过程中补片出现的裂纹。

图6 Ⅱ型破坏特征图Fig.6 Diagram of typeⅡfailure

图7 补片出现的裂纹Fig.7 Crack on patch

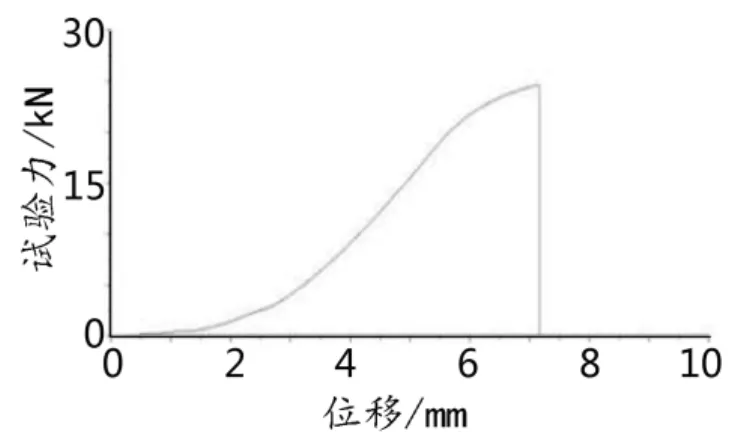

典型的Ⅱ型破坏在拉伸过程中的试验力-位移曲线如图8所示。由图8可知:与经典拉伸曲线基本无差别。这是因为补片和铝合金板的黏附强度大于补片本身的强度,2者在承受载荷时一起发生破坏。

图8 Ⅱ型破坏试验力-位移曲线Fig.8 Curve of load VS. displacement for typeⅡ failure

试件的声发射信号如图9所示。由图9可知:在61 s时,即试验力为16.7 kN时,1通道和3通道开始出现信号,这是补片内部在损伤处有少量纤维丝开始失效,并伴随有脱粘现象。此时试验力低于裂纹损伤试件的破坏力18.33 kN,证明经过湿热处理的试件性能严重下降。此过程一直持续到88 s,在88 s处,补片开始出现类似裂纹的损伤并开始扩展,如图8所示。同时,2通道也出现信号,表明铝合金的裂纹也在扩展,最终2者同时被拉断。

图9 Ⅱ型破坏声发射信号Fig.9 Acoustic emission signals of type Ⅱfailure

2.2.3 Ⅲ型破坏

由于黏附强度和补片强度接近,Ⅲ型破坏的不同点是脱粘过程中的补片被破坏,补片破坏和脱粘同时进行,直至金属板破坏,但是胶层并未完全脱离。由于前几个过程大致相似,这里只比较最后破坏特征。如图10所示。

图10 Ⅲ型破坏后的试件Fig.10 Specimen after typeⅢ failure

Ⅲ型破坏在拉伸过程中的试验力-位移曲线如图11所示。由图11可知:与Ⅱ型破坏相同的是,在A点之前一直呈现出经典的拉伸曲线,试件在A点发生损伤处的脱粘,试验力有一个突变,A点到B点的过程还是持续脱粘的过程。

图11 Ⅲ型破坏试验力-位移曲线Fig.11 Curve of load VS. displacement for typeⅢ failure

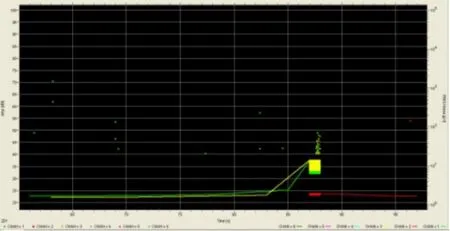

试件的声发射信号如图12所示。由图12可知:实验进行到92 s时,即试验力为23.02 kN时,试验力已经超过裂纹损伤的破坏力18.33 kN,通道1第1次出现信号,这是由于损伤处脱粘而引起的,由此可见裂纹损伤的修复效果优于破孔损伤。在95~105 s之间,通道1和通道3均有信号,且1通道信号较强、持续时间较长,说明上部分脱粘比较严重,补片破坏也始于上半部分;2通道也出现较弱的信号,说明裂纹有扩展。105~106 s处,3个通道均有较强的信号,此过程中,补片破坏、脱粘,铝合金板被拉断。但是补片的第1层纤维布并未完全从铝合金板脱离,随着实验的进行,在126~127 s时,单层纤维布被拉断,通道1出现信号。最后特征如图10所示。

图12 Ⅲ型破坏声发射信号Fig.12 Acoustic emission signals of typeⅢ failure

3 结论

(1)在高温下,由于外界提供的能量较大,树脂的固化程度更高,补片与铝合金板的黏附性更好,不易发生Ⅰ型破坏。

(2)由于树脂基体的吸水性比纤维好,湿热环境下,树脂和纤维之间的结合强度会降低,因此补片强度降低,其失效模式主要为Ⅱ型破坏。

(3)修复构件的失效都是从应力集中相对最严重的损伤处开始脱粘。黏附强度较弱的试件会发生Ⅰ型破坏;补片强度较弱的试件会发生Ⅱ型破坏;2者强度相当时会发生Ⅲ型破坏。

(4)典型的Ⅰ型破坏过程会经过损伤处起胶、脱粘扩展、边缘脱粘和完全脱粘这4个过程;典型的Ⅱ型破坏有损伤处起胶、脱粘扩展、补片破坏和补片拉断这4个过程;典型的Ⅲ型破坏为损伤处起胶、脱粘扩展、边缘脱粘、补片破坏和金属板破坏这5个过程。