大采高工作面筛管防治软煤层钻孔塌孔技术研究

2019-03-21王翔宇

王翔宇

(山西煤炭运销集团 长治有限公司,山西 长治 046000)

随着高瓦斯矿井开采深度的增加[1],高应力及强荷载的作用使得煤岩体进一步破碎,大范围高强度开采对煤岩体不停扰动,使煤岩体发生多次挤压和破坏,在巷道围岩应力、瓦斯压力、煤岩体原生裂隙的作用下,钻孔就会发生塌孔,尤其是在工作面正前方、巷道两帮应力集中段更甚[2-4],进而导致抽放瓦斯时间大为缩短,严重影响瓦斯抽放效率,解决这一问题最为常用的办法就是使用筛管对钻孔进行护壁。本文以中能煤矿2302大采高工作面为研究对象,通过现场试验,研究在应力集中带中采用筛管护壁对瓦斯抽采的效果。

1 工作面概况

2302工作面煤层平均厚度约为5.25 m,煤层倾角为-9~5°,工作面采用倾斜长壁一次采全高采煤法,全部垮落法管理顶板,工作面原煤最大瓦斯含量为5.64 m3/t,日产量为8 306.2 t,绝对瓦斯涌出量为17.82 m3/min,煤层普氏系数为1.03,煤层透气性系数为0.236 m2/(MPa2.d),工作面正常回采期间采用U型通风方式。

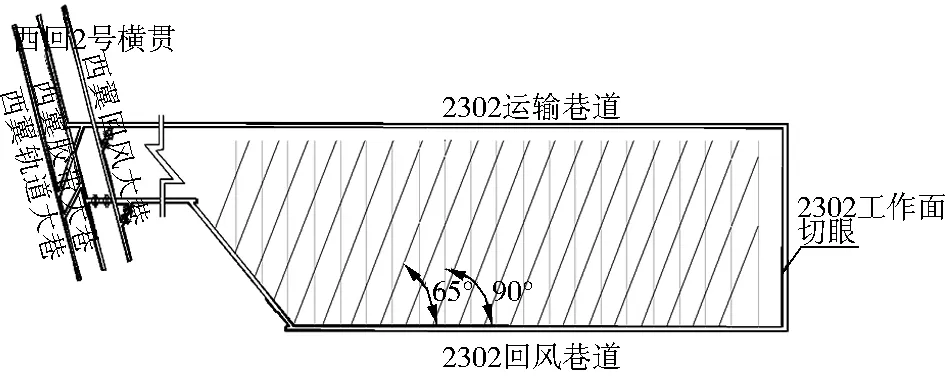

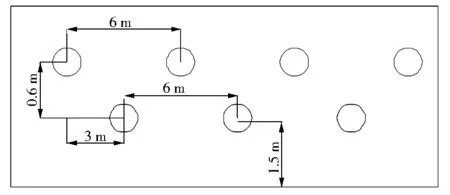

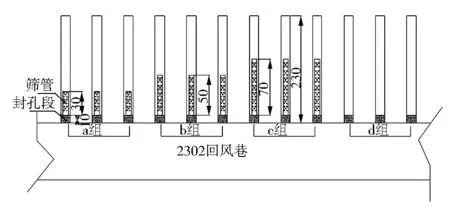

2302工作面本煤层抽采采用顺层双排钻孔布置方式,其中上排孔采取平行钻孔的布孔方式,与巷道成90°夹角;下排孔采取斜交钻孔的布孔方式,与煤壁成65°夹角。下排孔开孔高度与底板的距离为1.5 m,两排孔之间的距离为0.6 m,间距为6 m,成三花眼布置。钻孔布置见图1,钻孔开孔位置见图2,钻孔技术参数见表1。

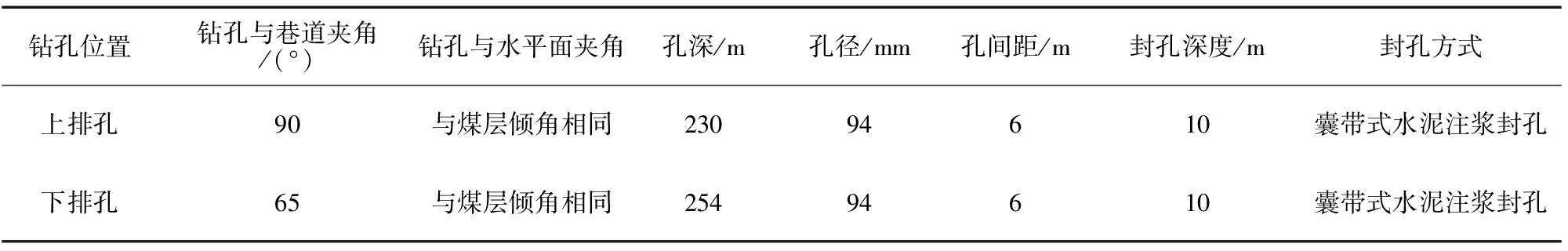

表1 钻孔技术参数

由于2302工作面煤层赋存较厚,受大采高开采超前压力及邻近采空区侧向压力的影响,本煤层钻孔塌孔较严重,造成钻孔抽采瓦斯流量及浓度均偏低,因此,决定引进筛管护孔工艺预防本煤层钻孔塌孔,以提高抽采效率。

图1 钻孔布置示意

图2 钻孔开孔位置示意

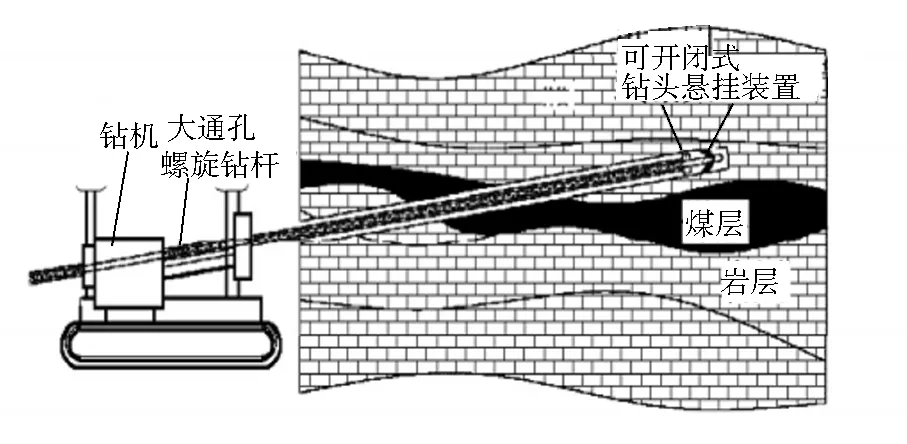

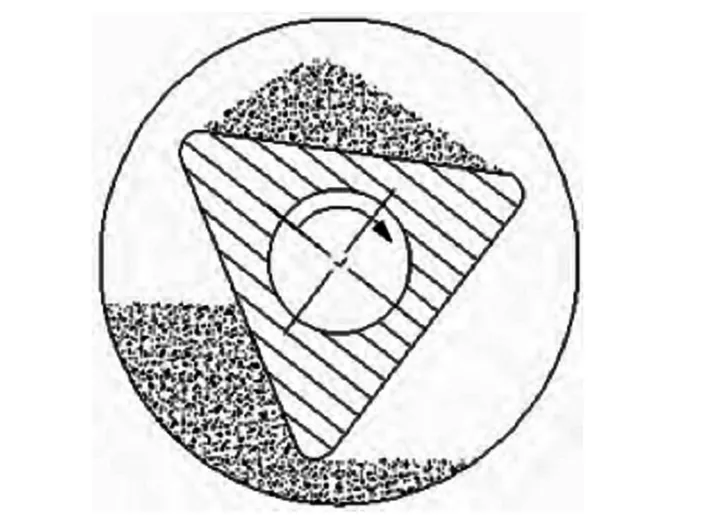

2 筛管护孔工艺

该工艺原理如图3所示,首先使用大通孔三棱钻杆(如图4)配合一字铰接钻头(如图5)在松软的煤层中施工抽采瓦斯的钻孔,当钻孔进深到设计深度时,再穿过大通径三棱钻杆内的通孔将筛管放进去,筛管推开一字铰接钻头横梁到达底部,这时悬挂装置(如图5)通过弹卡卡紧在孔壁上,最后退出钻杆,将筛管留在孔内,在孔内滞留的筛管将使得瓦斯抽放管道更加通畅。这样钻孔的使用周期就会延长,使瓦斯抽放效果更好。

图3 筛管护孔技术原理

图4 三棱钻杆施工示意

图5 悬挂装置

3 现场试验研究

3.1 试验钻孔布置情况

为研究筛管护孔对抽采效果的影响,在2302回风巷进行现场试验测试,选取12个本煤层钻孔上排孔为研究对象,钻孔间距为6 m,钻孔长度为230 m,通过下设不同长度的筛管分析合理的护孔长度,试验共分4组进行考察,a组:钻孔全长230 m,下30 m筛管进行护孔;b组:钻孔全长230 m,下50 m筛管进行护孔;c组:钻孔全长230 m,用下筛管进行护孔长度达到70 m;d组:钻孔全长230 m,不下筛管正常封孔。如图6。钻孔直径为94 mm,筛管直径为32 mm。a、b两组孔被一个放水器连接,放水器与巷道抽采管路连接;c、d两组孔被一个放水器连接,放水器再与巷道支管路抽采连接。

图6 试验钻孔布置示意(m)

3.2 现场参数测定

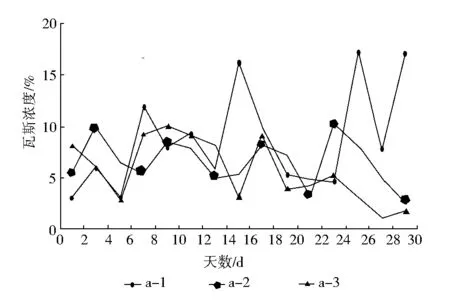

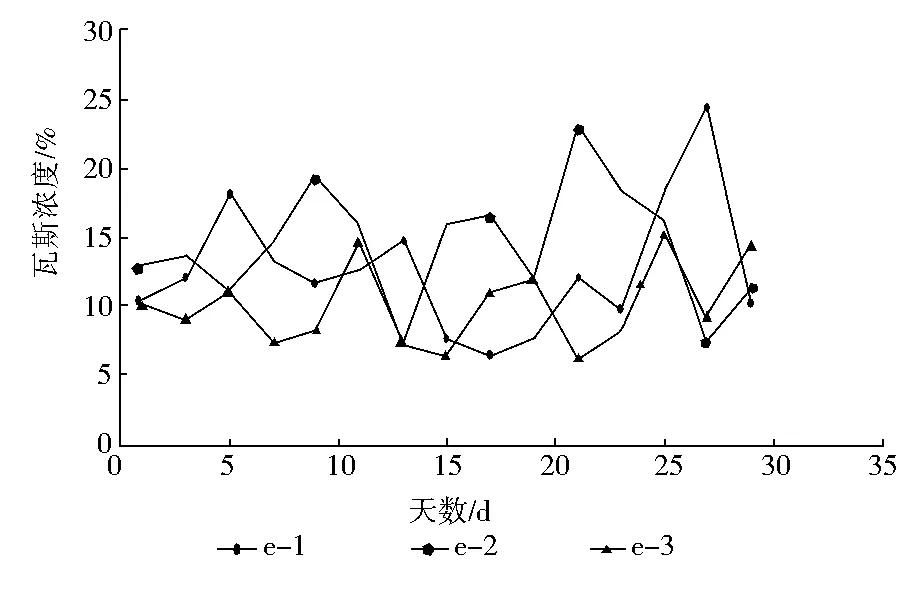

筛管试验孔和正常钻孔抽采瓦斯浓度、流量和负压参数都是通过CJZ70测定仪连续监测一个月,然后收集一个月的数据进行分析,图7~图14为4组钻孔瓦斯混合流量与浓度的变化情况。

图7 下设30 m筛管钻孔瓦斯抽采流量变化

图8 下设30 m筛管钻孔瓦斯浓度变化

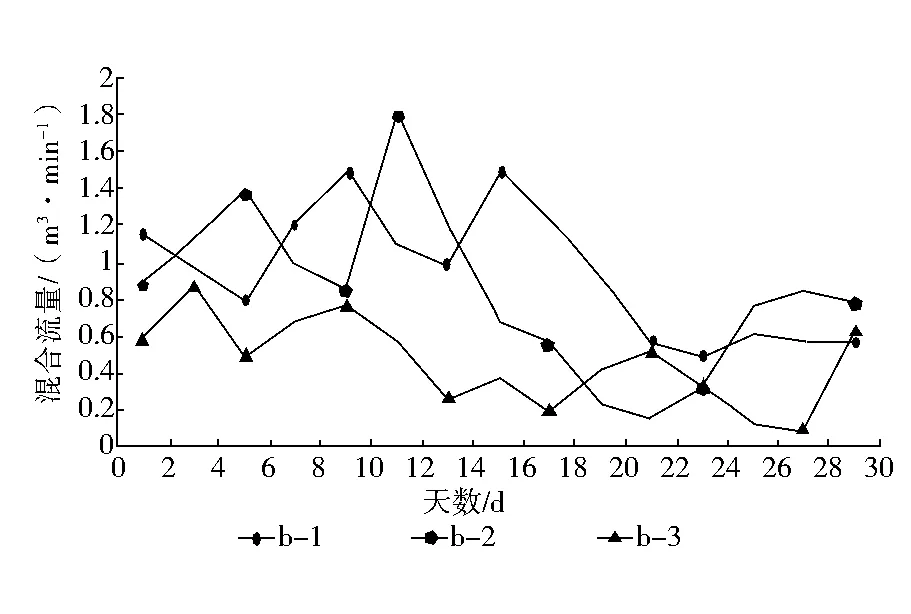

图9 下设50 m筛管钻孔瓦斯流量变化

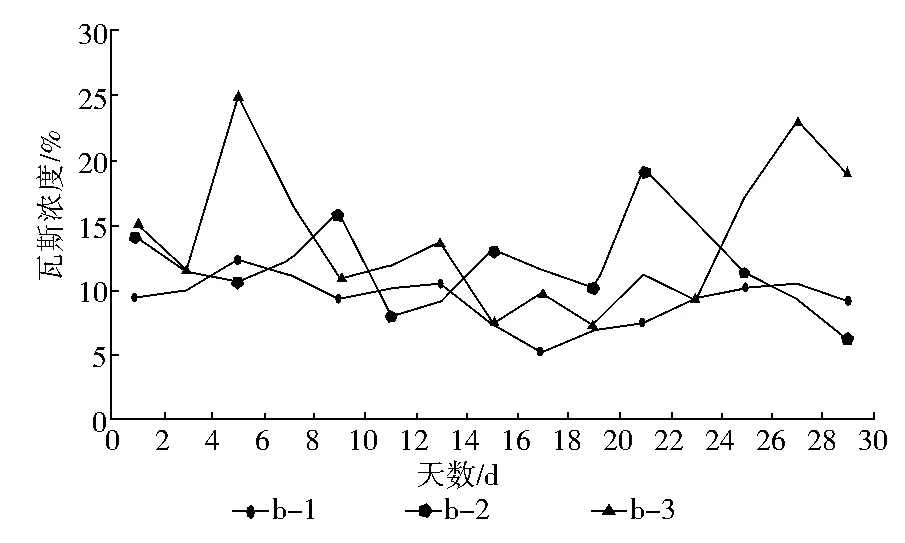

图10 下设50 m筛管钻孔瓦斯浓度变化

图11 下设70 m筛管钻孔瓦斯流量变化

图12 下设70 m筛管钻孔瓦斯浓度变化

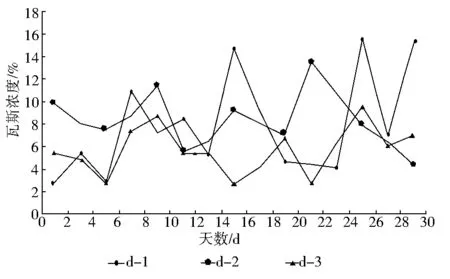

图13 未下筛管钻孔瓦斯抽采流量变化

图14 未下筛管钻孔瓦斯浓度变化

3.3 试验数据结果分析

由图7-图14可知:下筛管长度为30 m时,本煤层钻孔单孔瓦斯抽采混合流量达到0.021~0.736 m3/min,平均单孔混合流量达到0.295 m3/min,瓦斯浓度基本稳定在7%;下筛管长度达到50 m时,本煤层单孔瓦斯抽采混合流量达到0.091~1.800 m3/min,平均单孔混合流量为0.748 m3/min,瓦斯浓度基本稳定在12%;下筛管长度达到70 m时,本煤层钻孔单孔瓦斯抽采混合流量为0.038~0.96 m3/min,平均单孔混合流量为0.367 m3/min,瓦斯浓度基本稳定在11%;未下筛管的本煤层钻孔单孔瓦斯抽采混合流量是0.012~0.435 m3/min,平均单孔混合流量为0.178 m3/min,瓦斯浓度基本稳定在6%。通过上述数据可以得出下筛管固孔技术能有效提高钻孔抽采流量和浓度,当筛管长度为30 m时,钻孔瓦斯流量和浓度提高不是很明显,说明大部分钻孔的塌孔深度超过30 m;当筛管护孔长度为70 m时,钻孔瓦斯流量与浓度相比50 m长度的筛管反而变小,说明大部分钻孔塌孔深度未超过70 m,筛管越长反而影响抽采效果;当筛管护孔长度为50 m时,单孔瓦斯抽采混合流量提高到4.2倍左右,瓦斯浓度提高到2.0倍左右,说明下设50 m长筛管可有效防治塌孔,提高抽采效率。为了进一步确定筛管护孔选取50 m是否合理,在上述现场试验的基础上又增加一组筛管长度为60 m的钻孔进行试验,通过现场采集数据绘制出钻孔瓦斯混合流量和浓度的变化曲线如图15、图16所示。

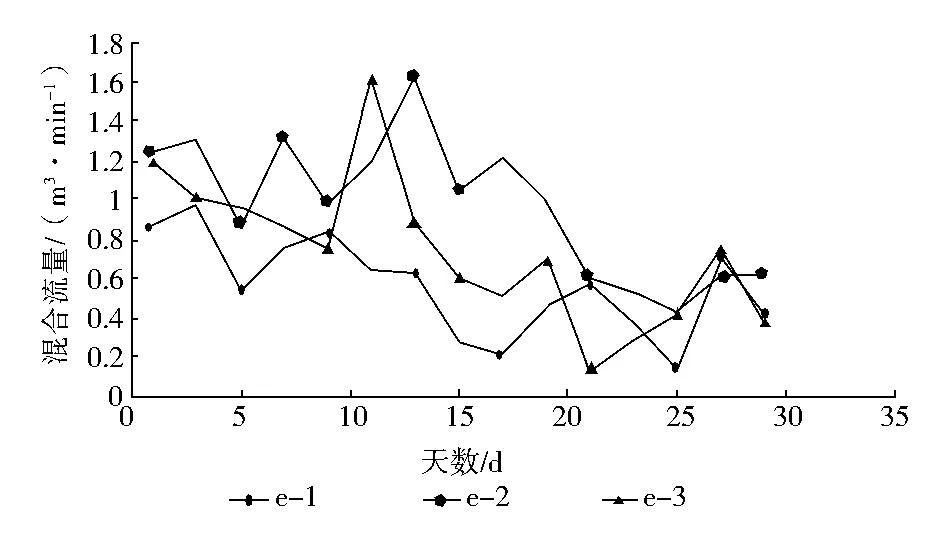

图15 下60 m筛管钻孔瓦斯抽采流量变化

图16 下60 m筛管钻孔瓦斯浓度变化

通过分析可以得出:当筛管长度达到60 m时,本煤层钻孔单孔瓦斯抽采混合流量达到0.134~1.624 m3/min,平均单孔混合流量达到0.759 m3/min,瓦斯浓度基本稳定在12%左右;相比50 m长筛管钻孔瓦斯混合流量有小幅度升高但并不明显,瓦斯浓度与50 m长筛管基本相同,本着经济合理的原则,建议矿方将筛管护孔的长度定为50 m。

4 结 语

通过对本煤层钻孔下设不同长度筛管对比研究得出,当筛管长度为50 m时,本煤层的平均单孔混合流量为0.748 m3/min,瓦斯浓度基本稳定在12%,相比未下筛管的钻孔单孔瓦斯抽采混合流量提高到原来的4.2倍左右,瓦斯浓度提高到2.0倍左右,继续增加筛管长度到60 m,钻孔瓦斯抽采混合流量和浓度增加不明显,本着经济合理的原则,建议矿方在2302工作面下设50 m长筛管进行护孔。