浅谈高灰处理在糖厂中的应用

2019-03-20黄德霄

黄德霄

(广西轻工技师学院,广西 南宁 530031)

1 应用起因和现状

甘蔗糖厂多采用传统的磷酸亚硫酸法对混合汁进行的澄清处理,存在清混汁纯度差低和澄清效率低等问题,近年来,农村劳动力逐年减少,砍蔗人工逐年上升,在现有原料甘蔗收购价的情况下,种植甘蔗的利润已很低或亏本,导致原料甘蔗种植面积下降,入厂甘蔗总数下降较快,很多糖厂处于吃不饱的状态,原来糖厂采用的计划砍运榨一条龙作业,保证了入榨甘蔗的新鲜度,但由于人手不足,蔗农很难在当天的时间内砍够运输吨位,导致入榨的甘蔗新鲜度降低,澄清处理困难,另外很多糖厂为了充分利用有限的甘蔗原料,提高糖分收回率,增加经济效益,采取了很多的措施,特别是对压榨收回率要求更高,采用了提高渗浸水温、水量的方法,在提高了压榨收回率的同时,大量的非糖杂质,特别是一些热溶性的胶体也进入了混合汁中,只有在强碱作用下,才能将这些物质大部分除去。不少糖厂为了提高澄清效率,增大清混汁纯度差,在各座压榨出汁口或混合汁中加入大量的石灰乳,使混合汁的pH值由传统的7.0左右提高到10.5~11。

石灰乳中的OH-与糖汁中的铝、铁、镁盐起沉淀反应,析出氢氧化物。沉淀是否完全与这些胶体粒子的电离程度有关,一般铁、铝、磷酸的沉淀在pH为8~9时较完全,二氧化硅要在pH为9~10,镁则要在pH为l0~11才沉淀完全。这些无机盐在高pH下才能彻底除去。一般亚硫酸法只经过中性过程,所以除去很少。在加灰的过程中,pH值逐渐增加,可以充分发挥各个等电点的凝聚作用,糖汁加灰后钙离子对带负电的蛋白质、果胶起静电中和作用,而达到对这些亲水胶体或高分子溶胶的凝聚而聚沉;新形成的聚沉物往往带正电,它能吸附带负电的色素物质,并且与糖汁中加钙后形成的磷酸钙一起絮凝而聚沉。然后再进行硫熏中和,降低pH值至7.2~7.4,进行加热沉降操作,得到清混汁纯度差可以高达3~4AP,比传统的方法提高了2~3AP,澄清效率得到了较大的提高。

2 传统亚硫酸法存在的问题

2.1 积垢严重

主要是在蒸发罐内。有些厂在真空吸滤机的水环式真空泵泵叶上的积垢也十分严重,严重影响了传热效能,降低传热系数,使蒸发糖浆锤度不易控制,耗汽量增大。

其原因是在加灰操作中,如有过剩的石灰时,羟基离子起催化作用,使铵盐、酰胺盐、还原糖、果胶质分解,释放出氨气并在溶液中留下大量的可溶性钙盐,这些可溶性钙盐在二次高温加热、蒸发过程中受热分解,形成积垢,沉积在加热管表面或水环泵叶片上。

2.2 清混汁纯度差不稳定

主要原因是生成了较大量的可溶性钙盐,无机非糖分减少量不大,蔗汁中的有机酸愈多,则中和它加入的石灰量也多,形成的可溶性钙盐也愈多。

2.3 糖浆pH值过高,对煮糖操作影响较大

现在很多糖厂的蒸发糖浆不再进行硫漂处理,直接上煮糖进行结晶操作,因采用的是高灰处理,虽经蒸发浓缩,正常情况下pH值下降0.2~0.4,所得糖浆的pH值仍在碱性范围,糖浆的黏度较大,流动阻力增加,特别是在煮制末段糖膏时,因其纯度较低,非糖分多,液面高、浓度较高时黏度就更大,出现对流循环不好的情况,只能慢慢熬煮,最终影响晶体对母液中的糖分的吸收,废蜜重力纯度超出指标要求,影响煮炼收回率。

3 配套措施

3.1 改进加灰的方式,避免局部过碱

因亚硫酸法厂的加灰设备主要采用单点加灰的方式,如要达到pH值10~11,需加入的石灰乳量很大,容易造成局部过碱,造成还原糖转化,增加色值。需采用多点加灰并设置搅拌的方式加灰,使加灰均匀;另外使用的石灰乳质量也要保证,避免过多的杂质进入蔗汁中,现在部分糖厂使用石灰粉直接在搅拌箱内进行水解,石灰乳化的程度较低,最好设置过滤装置对石灰乳进行过滤,以除去大部分的杂质,保证石灰乳的质量。

3.2 保证磷酸的加入量及均匀加入

要根据化验分析不同时期、不同地里位置、不同品种的原料甘蔗的自然磷酸值,准确添加需加入的磷酸量并均匀加入到混合汁中,确保蔗汁的磷酸值含量在400~450PPM,有条件的话,进行中和条件的“正交试验”,确定最适的加入量,使之与加入的石灰乳进行较充分的反应,生成的磷酸钙的同时可吸附相当多的可溶性钙盐,降低钙盐的含量,提高清混汁的纯度差。

3.3 采用沉降时间较长的多层沉降器进行沉降

现为了缩短工艺流程,减少糖汁的停留时间,大部分糖厂使用了单层快速沉降器进行沉降处理,由于采用了高灰澄清的处理方法,蔗渣糠中一部分的树胶质及半纤维素易产生水解作用而生成胶质物,增大了糖汁中的胶体数量,增加了沉降的阻力,降低沉降速度,加上沉降时间短,清汁中的胶体物质除去不完全,影响清汁的质量。所以采用多层沉降器进行沉降,其沉降停留时间较长,可以较充分沉降,减少清汁中的非糖物质的含量。

3.4 改进收购方式,保证入厂甘蔗的新鲜度

传统的以蔗农个体为结算单位的砍蔗方式已不适应目前的形势,由于各种原因,蔗区中的绝大部分青壮年劳动力不能在家乡就业,为了改善生活状态,基本上都是外出打工,蔗区里面剩下的都是一些老人和小孩,不能满足砍蔗数量的要求,造成几天甚至一个星期都不能砍足一车甘蔗,部分甘蔗变质严重,糖分降低,还原糖量增大,蔗汁中的还原糖在高温强碱下分解成各种有机酸,大部分与石灰结合成可溶性钙盐,从而使清汁含钙量增加,不利于进行高灰处理。部分糖厂为了方便蔗农,降低蔗农的砍蔗成本,采用了设点收购的方式,相当于把农务的质检前移,蔗农每天砍下的甘蔗不论多少,均可运到收购点交售,保证了甘蔗的新鲜度,减少了后续工艺处理的难度。

3.5 减少甘蔗夹杂物

机械收割大大提高了生产效率,降低砍蔗的成本,是今后发展的大方向,但现有的甘蔗收割机械,多采用多段斩断、蔗叶粉碎的方法,既造成蔗汁(糖分)损失,也夹带了大量的泥沙和蔗叶,这些杂质一是增大了糖厂的成本,二是在预处理时碎料多,压榨入辘困难,且在压榨的过程中带走糖分,三是增加了混合汁澄清处理的难度。

要减少夹杂物的影响,一是改进机械收割的方法,改多段斩断为不斩或少斩,采用机械剥叶的方式,减少蔗叶的夹带;二是增设除杂设备,减少夹带量;三是破碎设备改刀辊式为锤式,增加蔗料中蔗丝比重,减轻入辘困难;四是采用混合汁上浮工艺,在中和沉降前把大部分的轻质物质除去,减少沉降干扰,提高沉降效率。

3.6 使用糖浆上浮工艺,处理粗糖浆

糖浆上浮工艺原在很多糖厂使用,但效果不是很稳定,主要原因是工艺控制参数的不稳定(锤度、加热温度、加入的辅助澄清剂等),这些可以通过自动控制装置进行调节,效果应该说还是很好的,既除去了部分杂质,又适当降低了糖浆的pH值使之呈微酸性,只要在生产调度上合理安排,加快物料的处理,减少其停留时间,蔗糖的转化量对生产的影响不是很大,但可以降低物料的黏度,减少其流动阻力,使煮糖全过程操作的对流循环良好,晶体吸收好,降低糖蜜的重力纯度,提高糖分的收回率。有条件的厂家,可以使用连续煮糖罐进行乙、丙糖的煮制,降低对流循环的阻力,减少液柱效应引起的沸点升高,在保证温度差的前提下采用较低压力的三效汁汽进行煮糖,提高蒸汽的利用率,降低蒸汽的消耗量。

4 高灰处理的效果

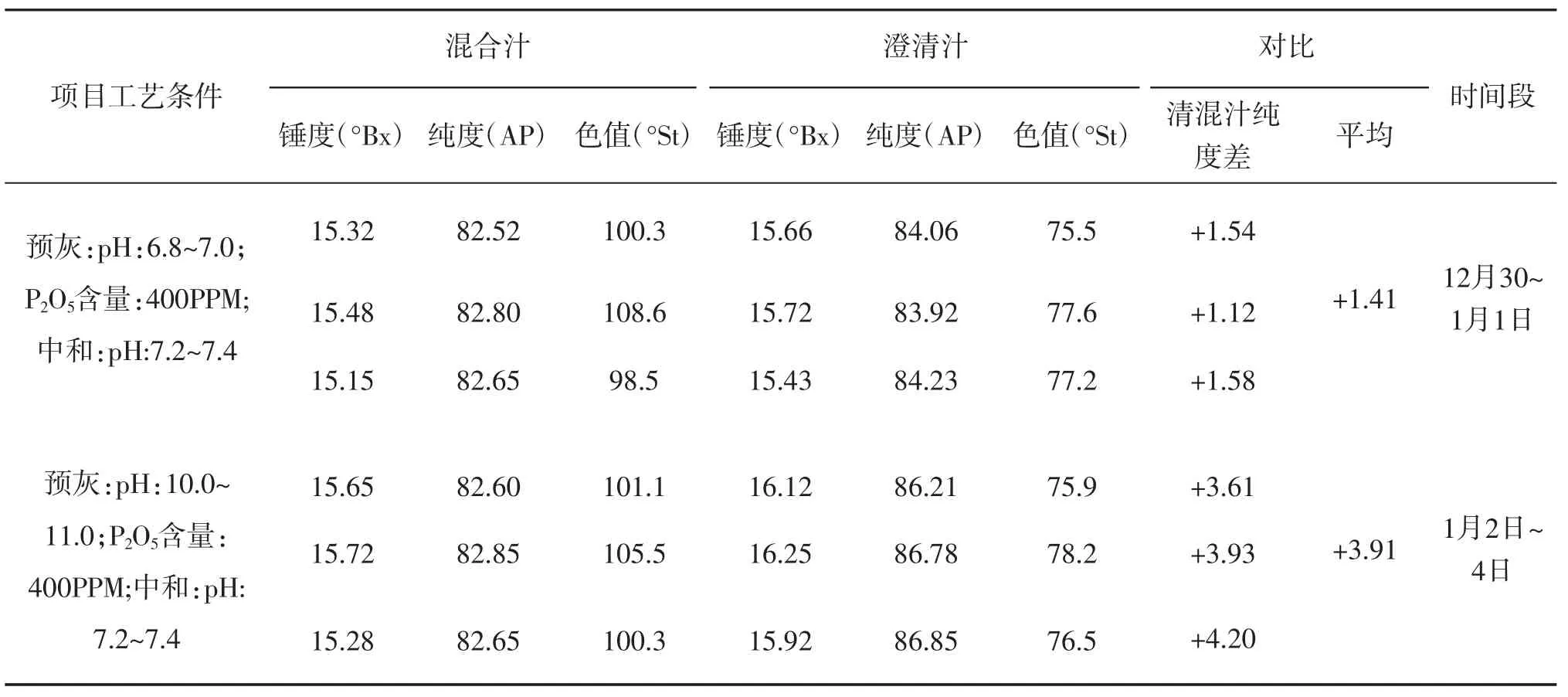

高灰处理工艺能够提高澄清效率,较大幅度地增大清混汁的纯度差,见表1。如能配合上述措施,则减少非糖杂质的含量,降低煮糖过程中的循环阻力,对流循环好,晶体能更好地吸收母液中的糖分,为提高煮炼收回率打下良好基础。

表1 广西东糖某厂2018/2019年榨季生产实绩对比

应当指出,要改变现有制糖企业的格局,一是仍需从原料甘蔗入手,继续加大“双高”基地的建设力度,通过增加科研力度,改良品种,提高甘蔗的单产和含糖分,既有利于合作社(蔗农)增加收益,更有利于制糖企业;二是要有整体规划,适当调整甘蔗种植幅度,有计划地进行蔗区的轮作,有助于土地的肥力的恢复,为甘蔗增加单产打下基础;三是制糖企业要加强产品的开发能力,在现有原料总量的前提下,生产适应市场需要、附加值高的产品,增加企业的效益。