浅谈糖膏煮制原料稀释的作用

2019-03-20唐海燕何建内

唐海燕,韦 儿,何建内

(广西来宾东糖凤凰有限公司,广西 来宾 546102)

0 引言

煮糖的主要任务是在煮糖罐内把糖浆(或糖蜜)浓缩到一定的过饱和度,析出符合要求的蔗糖结晶体和将晶体养大,煮成良好的糖膏;经过助晶和用离心机排除母液,获得质量良好的结晶砂糖。排除的母液作为低级糖膏的原料。煮糖控制的关键是控制适当的母液过饱和度,使水分蒸发与糖分沉积的速度相平衡,同时争取最大的结晶速度。煮糖受真空度、蒸汽压力、入料浓度和温度稳定等四大基本要素的相互制约。本文我们要讨论的原料稀释(糖蜜稀释),即是指对分蜜排除的母液的稀释问题,这也是煮糖四个要素中的入料浓度因素。糖蜜稀释是指在制糖生产中,将各种低纯度的原蜜、洗蜜加热水稀释,控制一定浓度,将原料中夹带的小颗粒糖晶体溶解的过程。根据蔗糖结晶生长动力学原理,原料稀释的锤度(即浓度),对降低糖膏母液黏度、促进糖膏煮制吸收,降低膏、蜜纯度差,提高收回有一定的影响。原料稀释的过程,在甘蔗制糖生产中技术含量较低,由于其稀释装置的局限性,稀释效果并不显著,致使很多糖厂未对其引起足够的重视。

1 原料稀释的现状

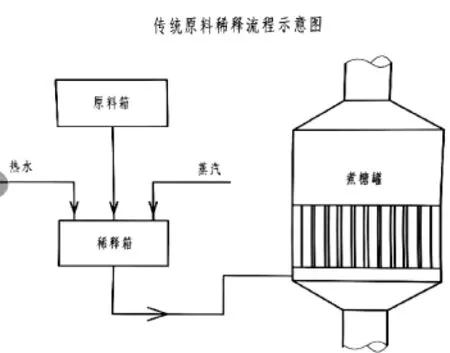

目前大多数的糖厂,基本上是按照原设定的煮糖原料暂贮箱→原料稀释箱→煮糖罐的环节,来对各种原料进行稀释,传统原料稀释流程示意图,如图1所示。整个稀释过程,主要通过从原料暂贮箱泵送原料至稀释箱,同时在稀释箱内加热水和蒸汽加热,并借助原料在进入煮糖罐前的管道内急速湍流,充分混合来实现对原料的稀释。由于原料、热水和蒸汽的混合受热水、加热蒸汽装置布局等的影响,很难混合均匀;同时,受稀释设备容积的影响,原料稀释的过程比较短暂。导致原料局部过浓、分蜜带入的小颗粒糖晶体未能完全溶解,直接进入在煮的糖膏中,扰乱罐内局部糖膏母液的过饱和度,影响糖膏的煮制吸收,造成糖膏母液增多、糖膏颗粒混乱,影响糖膏分蜜。操作工为了弥补由此造成的糖膏吸收差、母液多、颗粒混乱等不良后果,通常会在煮糖入料时加部分热水,在进料环节让原料与热水进行混合,促使原料中的小颗粒溶解,改善糖膏的煮制吸收。这在很大程度上,让人误认为原料稀释作用并不大,可有可无。尤其是在煮制高级别的糖膏时,这种现象比较明显。

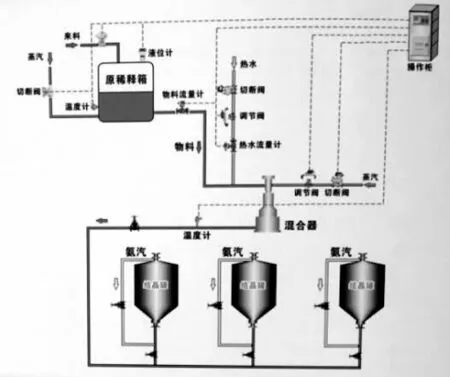

也有部分糖厂,他们通过在原料稀释箱内加搅拌装置,通过搅拌将原料与水进行充分混合,达到溶解颗粒、稀释原料浓度的目的。目前对原料稀释研究比较深入的也有一些专门制作糖机设备的企业,他们研制了一套在原料入罐前的某一位置处增加一个原料、热水、蒸汽的混合容器,配备电动阀、锤度计、温度计等调节监控装置,实现原料稀释的锤度、温度控制,也收到较好的效果,但其投资较大。糖蜜在线稀释系统控制示意图,如图2所示。

图1 传统原料稀释流程示意图

图2 糖蜜在线稀释系统控制示意图

2 原料稀释的作用

我们知道,糖膏煮制过程的关键是,如何正确掌握糖膏母液的过饱和度,使水分蒸发与糖分沉积的速度相平衡,同时争取最快的结晶速度。因为过饱和度的提高是有一定限度的。它受2个方面所制约:一是当过饱和度提高到某种程度时,母液中就会产生新晶(即伪晶);二是母液过饱和度太高,超出客观实际需要时,则糖膏黏度增大,影响糖膏对流,结晶速度降低。原料稀释锤度控制的目的,主要是让原料在入罐前处于微不饱和状态,进入煮糖罐后,借助真空、自蒸发等过程蒸发部分水分后,达到适合结晶的过饱和度,同时也便于操作者适应和掌握入料的量,稳定控制罐内糖膏的过饱和度。

通过从近几个榨季主抓原料稀释对煮糖物料吸收的情况看。我们认为原料稀释,对促进煮糖吸收的作用主要有2个方面:一是溶解原料中的小颗粒糖晶体,减少小颗粒晶体在分蜜环节堵塞分蜜机筛网、影响排蜜效果和产品质量;细小颗粒重新进入原料带入煮糖形成恶性循环。二是将原料稀释到一定浓度,降低原料黏度对糖膏煮制吸收的影响,为煮糖操作工提供稳定的原料浓度,易于操作,便于糖分吸收,尽量在前段提糖。

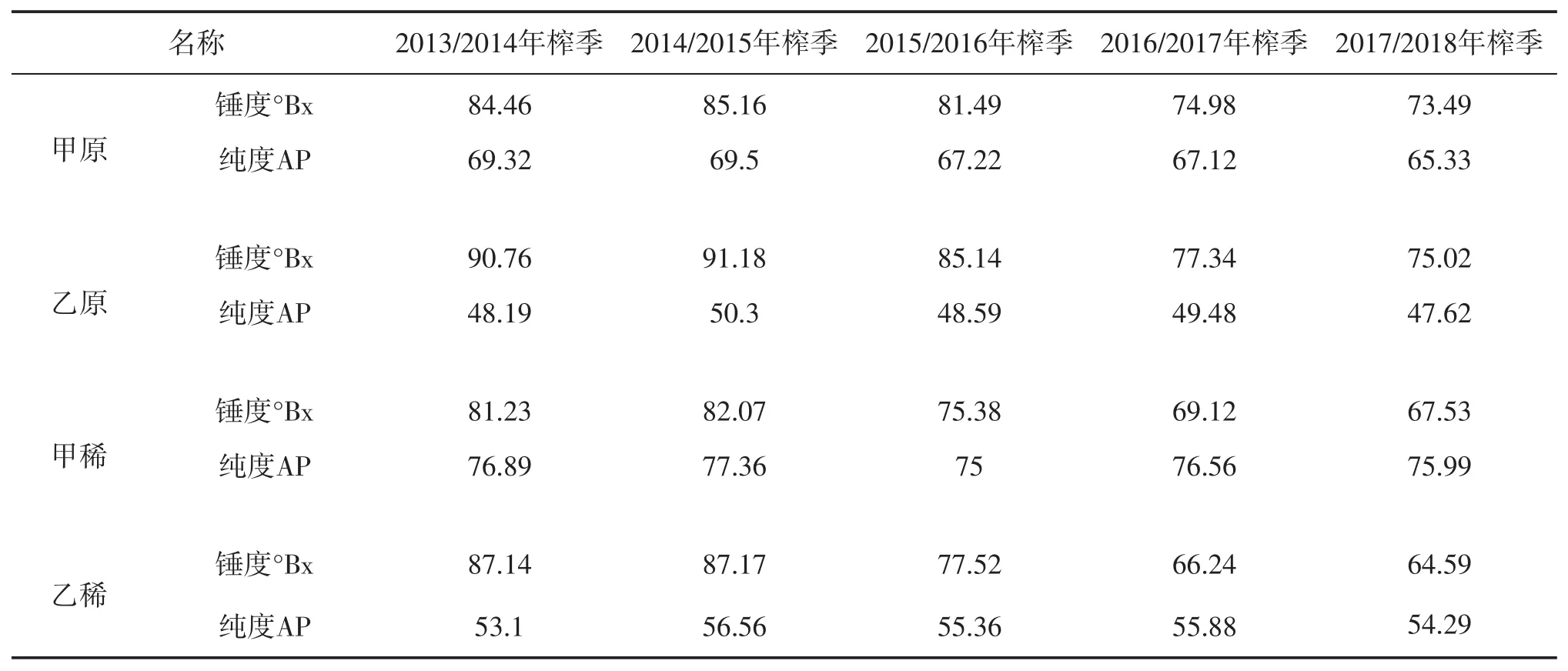

表1是我们近几个榨季生产中,对甲原、乙原等原料锤度的监控情况及各级原、洗蜜纯度的变化情况统计表。

表1 近几个榨季原料稀释情况一览表

图3 原蜜锤度变化情况

由图3的原蜜锤度变化情况和图4的原蜜纯度变化情况可知,这几个榨季原料稀释锤度的情况,2014/2015年榨季以前只是利用煮糖稀释箱进行简单混合稀释,受稀释设备影响,稀释效果不佳。各种原料的锤度均较高,都高于80°Bx,乙原锤度高达91.18°Bx。甲原纯度基本在69AP以上。这些都是未经加水进行稀释的,各原蜜的锤度即为当时温度、纯度状态下的原蜜饱和浓度(即锤度)。再加上糖膏中有部分小颗粒透过筛网进入原蜜中,这样锤度的原料如果未经稀释(或经过简单稀释)直接作为原料进入煮糖罐,则很容易造成局部母液过饱和度偏高、糖分沉积速度大于糖颗粒吸收速度,而出现伪晶。同时,未完全溶解的糖颗粒混入糖膏中,造成糖膏颗粒混乱、母液增多、黏度增大。这种现象在丙种煮制中,底料溶解不完全就直接浓缩底料至起晶浓度时,比较明显。在煮出的丙种中可以看到较大颗粒的糖晶体出现,这些大颗粒的晶体即是未完全溶解的晶体或进料时带入的晶体。也是我司原蜜纯度偏高的原因。

图4 原蜜纯度变化情况

从2015/2016年榨季开始,我们通过从原料的源头对原料进行稀释,延长原料稀释的时间,同时利用原料在泵送管道内的湍流、摩擦来充分混合,溶解原料中的颗粒。达到原料混合均匀,锤度稳定便于控制、降低原蜜纯度的效果。从统计情况看:2015/2016年榨季后该糖厂的甲原纯度较之前直接降低2AP。丙种煮制通过加强底料稀释后,基本未出现有大小各异的颗粒。

3 稀释原料锤度的控制范围

关于煮糖原料浓度控制范围的问题,目前存在较大的分歧。有一个观点认为将原料稀释锤度控制在65°Bx以下。降低原料的黏度对蔗糖结晶的影响,煮糖进料时只需要控制好母液过饱和系数,不间断地连续进料,不用煮水,可以煮出底部母液清亮的糖膏。从煮糖物料吸收的角度看,因为已经将原料稀释到比糖浆锤度相近,甚至更低的锤度,远远低于其饱和度,整个进料的过程就相当于煮水的过程,确实是可以将糖膏母液中的糖分尽可能地吸收。但是,从生产实际的物料、用汽平衡等方面出发,根据煮糖蒸发水量=蒸汽消耗量。

图5 甲稀稀释锤度及甲原纯度变化统计表

从该厂生产的实际操作看:第一,甲糖回煮甲稀来说,从开始进甲稀到煮成占总甲膏立方量15%的甲稀膏,加上进甲稀前后煮水时间计算,其所需时间基本与当罐甲膏进糖浆的时间一样。第二,乙糖也只有放糖前30分钟到40分钟的煮水、收浓时间。第三,丙糖的罐时以大罐6.5小时、小罐6小时的煮制时间基本能满足,进料基本都处于连续进料,只有最后40多分钟左右的煮水时间。

4 制糖原料稀释的发展方向

根据原传统的原料稀释方法(在煮糖进行稀释),再在原料进罐前采取的增加搅拌、物料混合器等,各种促进原料充分混合的手段看,由于原料稀释

即D=(M-m+mμ)ψ

D—糖膏蒸发用汽量,%(对蔗比)

M—煮成该糖膏所需的物料总量,%(对蔗比)

m—煮成糖膏量,%(对蔗比)

μ—洗水对糖膏百分比,%

ψ—糖膏蒸发因数

从上式看其耗汽量的多少主要取决于“mμ即洗水对糖膏百分比”这部分的多少,以及煮糖罐时的调配等,若煮水量过大,则罐时无法满足物料处理的需求,最终导致物料顶笼。在生产实际中,该观点受到罐时、用汽等各方面的影响,最终出现了物料“顶笼”现象。我们结合该厂的实际情况及对原料稀释锤度的控制范围进行摸索,我们认为原料稀释锤度控制在70±2°Bx范围较适合该厂生产实际。如果煮糖罐时和用汽允许,则可以适当调低至1~2°Bx。表2为2017/2018年榨季某糖厂甲稀稀释锤度和甲原纯度统计情况表以及曲线变化图,如图5所示。的流程偏短,时间紧,难以做到原料的充分、均匀稀释。从原料稀释混合的完全程度看,我们认为从原料产生的源头对原料进行稀释,利用原料在管道内泵送的湍流、摩擦后充分混合的过程,达到溶解原料中的颗粒、稳定锤度、便于煮糖浓度控制的效果。其做法简单、方便,可操作性强,是制糖原蜜稀释的改进方向。

表2 糖厂甲稀稀释锤度和甲原纯度统计情况表