水力压裂周围煤层应力变化试验研究*

2019-03-20韩飞,孙亮

韩 飞,孙 亮

(1.山西马堡煤业有限公司,山西 长治 046300;2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引言

随着我国煤矿产量增大,越来越多的煤矿将步入深部开采,深部区域的煤层地应力和瓦斯压力却很高,透气性很差,致使矿井瓦斯抽采率低、钻孔施工量大,严重影响矿井衔接和安全生产,因此高瓦斯低透气性工作面的瓦斯高效抽采利用已成为关键性的技术难题[1-2],而卸压增透是解决此问题的最佳途径[3-4]。

目前井下常用的卸压增透技术有水力化措施[5]、开采保护层[6]、深孔预裂爆破[7]及液态CO2相变致裂爆破[8]。我国科研人员针对此难题开展了大量的试验研究。何福胜等[9]通过在山西西山晋兴能源有限责任公司斜沟煤矿18205材料巷开展水力压裂试验,结果表明当水压升高至16 MPa时有效影响半径达到7 m,压裂影响范围内煤层的透气性系数提升14倍,瓦斯抽采浓度提高4.43倍,抽采纯量提升9.62倍,抽采效果显著提高。许江等[10]通过多场藕合煤层气开采物理模拟试验系统,发现水力压裂全过程包括4个阶段,即应力积累阶段、微破裂发育阶段、裂缝失稳扩展阶段、破裂后阶段;压裂过程中水压力场的演化跟裂缝的发育、扩展有着密切的联系,水力压裂裂缝主要沿最大主应力方向扩展。石欣雨等[11]采用原煤试样开展煤岩水力压裂物理模拟实验及煤岩裂缝检测实验,发现对于井下厚储层,通过“分段—分压”压裂方式来构造横纵交织的裂缝网,可以显著提高瓦斯的抽采效率,同时避免在含较多纵向原生裂缝及较大断层的井壁位置布置射流孔,防止引起煤储层顶底板失稳破坏,造成安全事故。吴拥政等[12]在余吾煤业公司S1206煤柱留巷瓦排巷开展试验,压裂结果证明,采用定向水力压裂能有效消除或减弱坚硬顶板形成的悬顶效应,切断护巷煤柱上部坚硬厚顶板,将悬臂区自然冒落,减小煤柱和实体煤载荷,破坏应力转移和分配比例,提高留巷受力状态,留巷变形显著变小。

借助建设相似物理试验模型,开展三维相似模拟试验。依据试验结果,揭示煤层水力压裂时裂隙裂纹发育扩展和注水压力、煤体应力的变化规律[13],根据现场试验情况分析压裂效果,为井下煤层卸压增透、强化瓦斯抽采奠定基础。

1 矿井概况

山西晋能集团长治公司马堡煤矿8208综采工作面位于井田8号煤层二采区,井下标高+864~+942 m,最大垂深480 m。走向长度为680 m(可采推进长度648 m),倾向长度为180~223 m,面积为121 543 m2。工作面东侧为8206工作面采空区,西侧、南侧为实体煤,北侧为采区三条下山。地面为山脉覆盖,无村庄和公路等,地面标高为+1 225~+1 440 m。

8208综采工作面回采的煤层厚度稳定,全区可采。属太原组上部7#煤层之下,距7#煤层5.38~6.31 m,平均5.97 m,煤层厚度2.1 m,含0~1层夹矸,结构简单,可采性指数Km=1,变异系数为6%,属全区稳定可采之煤层。煤质为特低灰-高灰、中高硫、特高热值之焦煤。煤层顶底板情况见表1。

表1 8208工作面煤层顶底板情况

2 相似模拟试验装置

2.1 装置概况

实验箱体:设计长方体试验箱体,材料选用厚度为10 mm的Q345钢板焊接而成,容积大小(长×宽×高)为500 mm×500 mm×600 mm。

加载系统:液压千斤顶和返力架组成试验力学加载系统。液压千斤顶的量程为100 MPa,液压缸的最大顶力为10 t;返力架选用厚度为10 mm的钢板制作而成,周围采用4根直径为300 mm的螺杆支撑,其所能承受最大压强为2 MPa。试验时给加载0.245 MPa载荷,相当于上部500 m岩层自重。

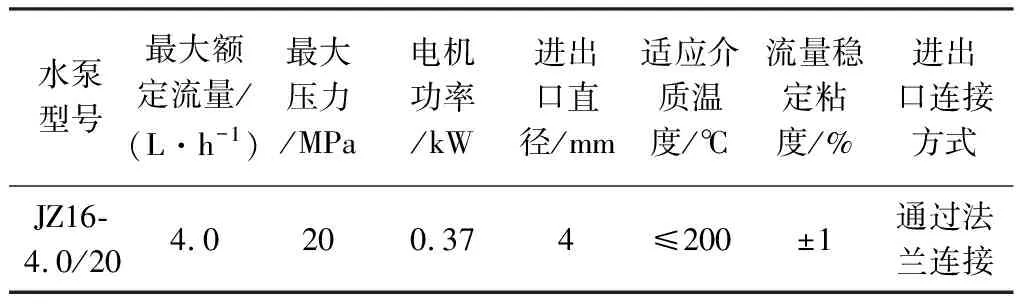

实验水泵:试验用的水泵型号是JZ16-4.0/20,具体参数见表2。

表2 试验用的水泵参数

2.2 相似材料的制作

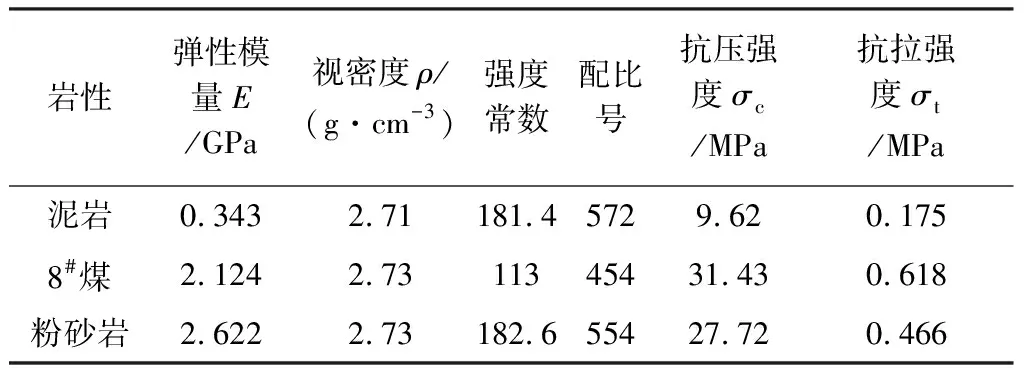

选择时间相似比St=30,容重相似比Sγ=1.38,几何相似比Sl=30,应力相似比Sσ=138的材料制作模型,具体参数见表3。通过千斤顶在模型上方施以载荷,来模拟上覆岩层应力,参考试验箱体的尺寸,模拟现场煤岩体的尺寸(长×宽×高)为15 m×15 m×18 m。

表3 试验煤层相似材料参数

2.3 监测监控系统

为了更加准确的统计记录压裂过程中煤层顶底板的应力变化情况,以压裂孔为核心,分别在顶底板每间隔不同的半径设置一个微型土压力盒,接着把应力盒数据线连接到YE2539高速静态应变仪上。具体设置方案如图1所示:在煤层底板中压裂孔的正下方布置C001的压力盒,然后每间隔圆心2.5 cm设置C002、C003、C004、C005压力盒。在煤层顶板中分别间距压裂孔5 cm和10 cm布置C006和C007压力盒。

a-顶板压力盒布置;b-底板压力盒布置图1 顶底板压力盒布置

3 试验结果

3.1 注水压力

为研究压裂时注水压力的升高情况,共开展两次试验:①在模型上方未添加地应力开展压裂试验;②在模型上方添加0.245 MPa地应力开展压裂试验。通过研究分析在地应力不等时,注水压力与时间的变化规律,以得到压裂过程中裂隙的发育规律。

a-模型上方未施加地应力;b-模型上方施加0.245 MPa地应力图2 注水压力的变化规律

根据注水压力的升高情况,可将压裂过程注水压力大致划分成3个阶段,即应力积累阶段、裂隙起裂阶段和裂隙扩展阶段,如图2所示。如果地应力对压裂过程不产生影响,那么注水压力升高速度较快。当时间达到70 s时,原始裂隙开始起裂发育;当达到250 s,注水压力开始减小,裂隙开始破裂扩展延伸;当时间到550 s时,注水压力第2次减小直至趋于平稳,这时裂隙扩展延伸达到最佳状态。为了模拟在工况条件下注水压力与时间的变化情况,在模型上方添加0.245 MPa压力,当时间到130 s时,原始裂隙开始发育;当时间到400 s时,压力开始减少,裂隙开始破裂扩展;当时间到900 s时,压力再次减小,裂隙再次延伸扩展;当时间到1 500 s时,压力减小到最小开始保持平稳,此时裂隙发育最好,破裂程度达到最大。试验结果证明:不存在地应力时,注水压力升高的更快。地应力阻碍注水压力的增长和煤体破裂的速度,当地应力越大时,注水压力升高与煤体破裂的速度就越慢。

3.2 煤层应力

如图3所示,压裂前预先顶底板设置各测点的微型土压力盒,通过压力盒监测应力与时间的变化情况,由图3可发现,水力压裂时压裂孔周围的应力开始转移并开始重新分布。具体如下:

压力盒C001号布置在压裂孔的正下方,压裂开始后,压力盒C001号应力值逐渐变大,在260 s时突然升高,达到最大,之后应力值趋于平稳。证明在压裂开始后260 s时,煤层产生裂隙,吻合于注水压力和时间的变化规律。

压力盒C007号与C005号均布置在距压裂孔100 mm的地方,压力盒C005号与C007号分别安设在煤层底板和煤层顶板上。在压裂开始后两个压力盒所测应力值显著增加,之后开始缓慢趋于平稳,且最终值高于其他应力盒。原因是压裂开始后高压水破裂压裂孔周围的煤体,打破了应力平衡,将煤体的应力向远处转移,导致在压裂孔较远处的应力值增大。

压力盒C002号、C003号、C004号的设置在距离压裂孔75 mm处,其应力值在整个压裂环节中降低幅度较小。证明该压力盒的位置受到压裂的影响,应力值减小产生卸压区。因此利用水力压裂增透后,煤层的透气性会得到显著增加。

依据各应力盒的实测数据,由远及近可将压裂孔附近煤体分为卸压区、集中应力区和原岩应力区,压裂后煤体的应力分布如图4所示。

图3 压力盒所测应力与时间的变化规律

根据试验结果得到水力压裂的卸压范围是在距离注水孔75 mm区域,煤层注水后,高压水驱动地应力,将煤体应力转移至深部区域,煤体的应力变化与注水压力变化基本吻合。

Ⅰ-卸压区;Ⅱ-集中应力区;Ⅲ-原岩应力区图4 压裂后煤层应力分布情况

3.3 裂隙扩展规律

压裂完成后,通过剖开煤层断面,研究裂隙发育情况、水的运移轨迹。压裂后水的运移轨迹及裂隙发育情况如图5所示。

从图5中发现,通过向水中加入滑石粉,水运移到的范围会留下明显的白色痕迹,试验完成后压裂孔附近留下显著的裂隙。通过对比图5(a)和图5(c)得到,深度不同的煤层切面被滑石粉染色的程度明显不同,距压裂孔越近,出水孔处被染色的程度越显著。因此得出水的运移轨迹是以压裂孔出水处为核心,不断向外扩展。从图5(b)和图5(d)得到,注水后压裂孔周围产生明显的裂隙,裂隙以压裂孔为中心不断向外运移,距注水孔越近,裂隙发育越完全。根据染色程度的不同,将裂隙区域分为3个等级:在40 mm区域内染色程度最明显,40~65 mm次之,65~80 mm染色程度最差。

3.4 现场实践

试验地点选择在18205工作面切眼以内200 m,试验结果发现:注水孔卸压区是75 mm范围,通过计算实际卸压区的半径为2.25 m。注水孔布置如图6所示:18205工作面本煤层钻孔间距为8 m,在两个钻孔间再施工两个注水孔,注水孔间距为4 m,注水孔与抽采孔相距2 m。抽采孔和注水孔的施工参数:注水孔孔长为50 m,抽采孔孔长为90 m,钻孔直径为113 mm,开孔高度为1.5 m。正常抽采钻孔布置如图6(a)所示,压裂注水抽采如图6(b)所示。

a-正常抽采钻孔布置;b-压裂注水抽采图6 注水孔布置示意图

通过分析压裂后的瓦斯抽采效果来合理改变注水孔的布置方案。注水孔位置优化后,本煤层抽采钻孔瓦斯的抽采浓度和流量显著增大,优化后瓦斯浓度保持在60%以上,比正常压裂时增加20%;抽采流量保持在0.04 m3/min,比正常压裂提高40%,具体如图7所示。试验结果显著改善了瓦斯抽采效率,确保工作面安全高效回采,同时未额外提高压裂费用,取得了良好的经济效益。

a-瓦斯抽采浓度对比;b-瓦斯抽采流量对比图7 采效果分析

4 结论

(1)根据水力压裂过程中注水压力的变化情况推断周围煤体的破裂过程,当注水压力降低时,煤体的原生裂隙发生破裂;当注水压力趋于稳定时,煤体的裂隙破裂达到最大。注水压力的升高和煤体破裂的速度与地应力大小有直接关系,当地应力升高时,注水压力的升高与煤体破裂的速度开始减小。依据注水压力变化情况,压裂过程包括应力积累阶段、裂隙起裂阶段和裂隙扩展延伸阶段。

(2)煤体的应力与注水压力同步发生变化,距注水孔75 mm范围是水力压裂的卸压区域,注入高压水后,煤体应力转移到深部区域,应力集中区是在距离压裂孔100 mm的顶底板。

(3)压裂结束后,通过观察分析水的运移轨迹,发现距注水孔越近的区域煤体染色程度越显著,由此得出裂隙是在注水孔周边裂隙发育良好,以其为中心源源不断向外运移、延伸。通过判别注水孔周围煤体颜色变化情况,得到裂隙发育最好的范围是以注水孔为中心的40 mm半径区域内。

(4)通过分析试验结果,将水力压裂技术应用于马堡煤矿8208工作面切眼以内200 m。通过对比优化前、后的钻孔抽采瓦斯效果。应用结果表明:优化后的瓦斯抽采效果远远好于常规致裂的瓦斯抽采效果,瓦斯浓度同比常规压裂提高了20%;钻孔抽采流量同比常规压裂提高了40%,有效地消除了回采初期工作面存在的瓦斯隐患。