基于分析的转油站系统用能薄弱环节辨识

2019-03-20

1. 中国石油规划总院, 北京 100083;2. 东北石油大学提高采收率教育部重点实验室, 黑龙江 大庆 163318;3. 中国石油北京油气调控中心, 北京 100083

0 前言

油田转油站系统涉及机械能、热能与电能之间的相互转化[1]。对工程系统进行用能分析时普遍采用以热力学第一定律为基础的能分析法,我国学者基于该方法对油田集输系统能耗进行过多次评价分析[2-3]。安慕华[4]等人通过对胜利油田某联合站几年来的能耗分析及对相关能耗设备的测试,运用热力学及传热学的相关知识计算分析,找出油田进入高含水阶段联合站能耗大幅度增加的原因。周英明等人[5]采用灰色系统理论分析法,定量分析集输系统能量消耗的影响因素,确定了计算灰色关联系数,并建立了灰色关联序。马茹[6]利用“三环节”法建立联合站能耗评价指标,对联合站的热量利用情况进行细致分析,找出系统用能薄弱环节。

随着热力学理论的发展,以热力学第二定律为基础的熵分析法和分析在工程实际中逐渐开始应用。能分析法和分析的根本区别在于分析明确了不同能量中所具有的质的差别,并在分析中同时体现能的量和质的作用。本文基于分析理论,以大庆油田某转油站原油集输系统进行用能分析,对系统中各设备、单元的用能情况进行评价,揭示出具备节能潜力的设备,辨识用能薄弱环节,为系统的节能改造提供科学、有效的方法和依据[7]。

该转油站系统主要由计量分离器、三合一装置、掺水泵、二合一加热装置、外输泵及管道等设备组成,当前油田使用的加热炉、掺水泵、外输泵等设备运行时需要外界供给天然气或电能才能运行,管道运行时无需外界提供能量,因此为便于分析,将二合一加热缓冲装置、外输泵及掺水泵需要外界提供能量的设备划分到同一子系统,称为转油站子系统。无需外界提供能量便可运行的管道设备划分到管网子系统,主要包括井口到计量间、计量间到转油站两段管网。原油集输系统子系统划分见图2。

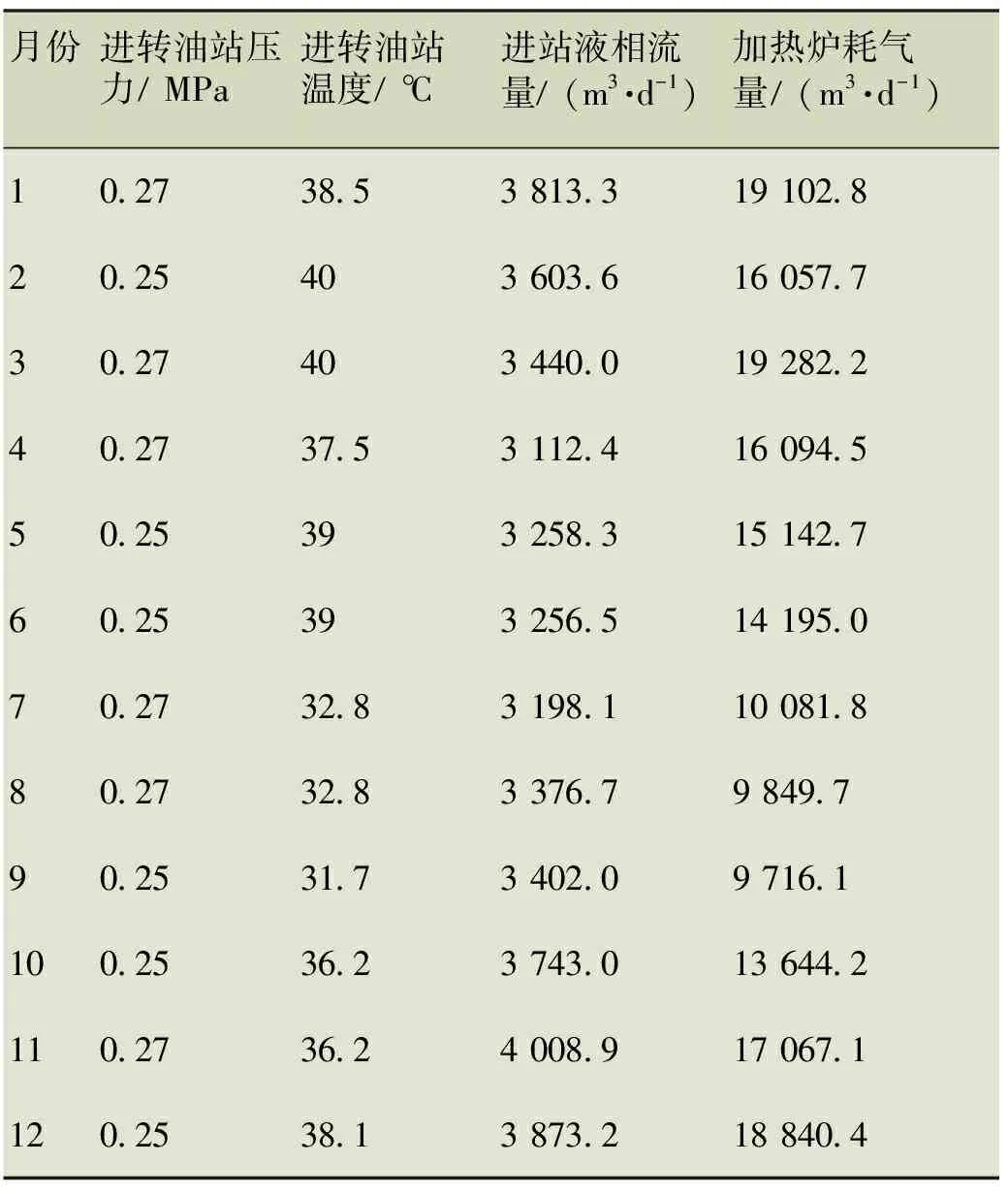

表12017年进站基本参数统计

月份进转油站压力/MPa进转油站温度/℃进站液相流量/(m3·d-1)加热炉耗气量/(m3·d-1)10.2738.53 813.319 102.820.25403 603.616 057.730.27403 440.019 282.240.2737.53 112.416 094.550.25393 258.315 142.760.25393 256.514 195.070.2732.83 198.110 081.880.2732.83 376.79 849.790.2531.73 402.09 716.1100.2536.23 743.013 644.2110.2736.24 008.917 067.1120.2538.13 873.218 840.4

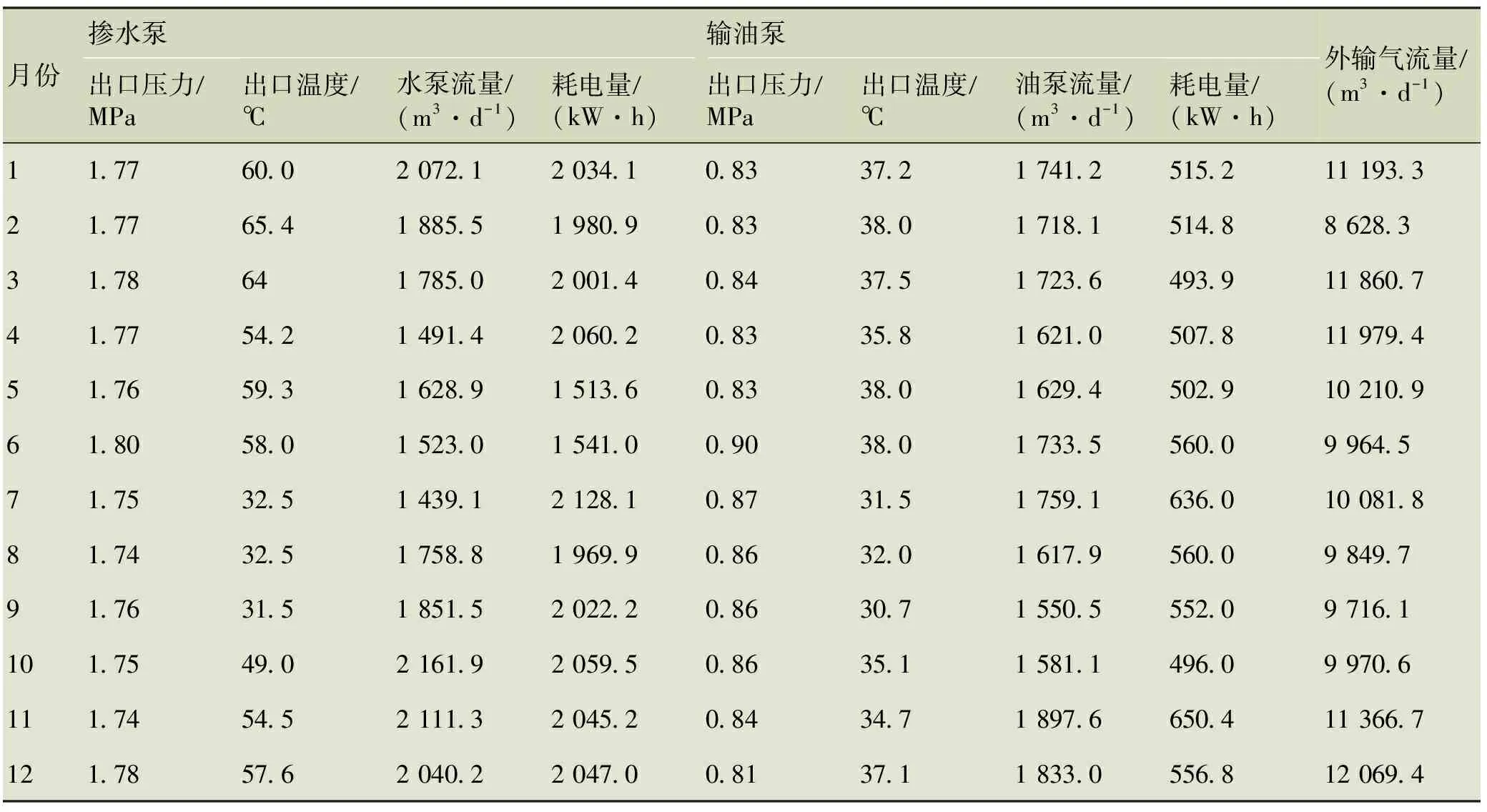

表22017年出站基本参数统计

月份掺水泵输油泵出口压力/MPa出口温度/℃水泵流量/(m3·d-1)耗电量/(kW·h)出口压力/MPa出口温度/℃油泵流量/(m3·d-1)耗电量/(kW·h)外输气流量/(m3·d-1)11.7760.02 072.12 034.10.8337.21 741.2515.211 193.321.7765.41 885.51 980.90.8338.01 718.1514.88 628.331.78641 785.02 001.40.8437.51 723.6493.911 860.741.7754.21 491.42 060.20.8335.81 621.0507.811 979.451.7659.31 628.91 513.60.8338.01 629.4502.910 210.961.8058.01 523.01 541.00.9038.01 733.5560.09 964.571.7532.51 439.12 128.10.8731.51 759.1636.010 081.881.7432.51 758.81 969.90.8632.01 617.9560.09 849.791.7631.51 851.52 022.20.8630.71 550.5552.09 716.1101.7549.02 161.92 059.50.8635.11 581.1496.09 970.6111.7454.52 111.32 045.20.8434.71 897.6650.411 366.7121.7857.62 040.22 047.00.8137.11 833.0556.812 069.4

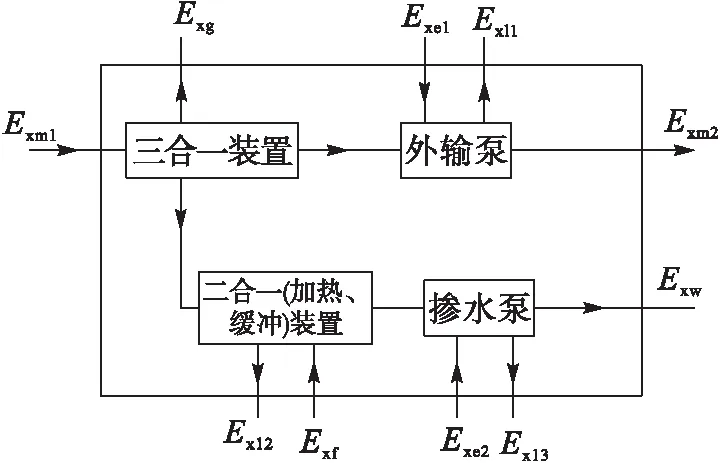

2.1 转油站子系统分析模型

输入转油站子系统的是来自各计量间的油、气、水混合物,输出转油站子系统的是含水原油、天然气以及回输计量间的热水,系统的供给是燃料(天然气)和电。转油站中主要耗能设备为二合一加热炉、外输泵和掺水泵,而三合一分离器只分离计量间来液,压力、温度变化很小,能耗较低,只有流的流入和流出,在建立转油站分析模型时不作为主要能耗分析对象,重点考虑耗能高的设备。转油站子系统作为重点分析的系统可直接进行灰箱分析,分析模型见图3[8-9]。

图3 转油站子系统分析模型

图3中Exm1为进入转油站油、气、水混合物的物流;Exm2、Exw、Exg分别为输出转油站的含水原油、加热增压后的掺水以及站内分离出的天然气;Exl1、Exl2、Exl3分别为外输泵、加热炉、掺水泵外部损失;Exf、Exe1、Exe2分别为加热炉消耗的燃料、外输泵、掺水泵供给电。

(1)

式中:E(xef)b为转油站子系统有效耗,kJ/h;E(xsup)b为转油站子系统总供给,kJ/h。

E(xef)b=Exm2+Exg+Exw-Exm1

(2)

(3)

式中:m为质量,kg;ρ为密度,kg/m3;p0为环境压力,Pa。

(4)

式中:cp为定压比热,J/(kg·℃),T0为环境温度,℃。

Exm=Ex,Δp+Ex,h

(5)

E(xsup)b=Exf+Exe1+Exe2

(6)

Exf=Q·N

(7)

式中:Q为加热炉耗气量,m3/h;N为天然气比,37.3 MJ/m3。

(8)

式中:λi为各单元设备的损系数;i为单元设备数量,台。

(9)

2.2 管网子系统分析模型

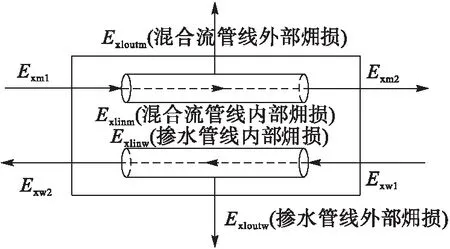

管网子系统由井间集油管线、掺水管线和站间集油管线、掺水管线组成。无论井间集油管线还是站间集油管线都是双管式,且物流都做相向流动。管网子系统的流组成中不含供给,每条管线只有输入、输出和损失。管网子系统是系统耗能的主要环节,模型见图4[11]。

图4 管网子系统分析模型

Exm1+Exw1=Exm2+Exw2+Exlm+Exlw

(10)

式中:Exm1、Exm2为输入和输出管网的油、气、水混合流的物流,kJ/h;Exw1、Exw2为输入和输出管网回掺水的物流,kJ/h;Exlm、Exlw为混合流管线和掺水管线的损,kJ/h。

Exlm、Exlw的计算式为:

Exlm=Exlinm+Exloutm

(11)

Exlw=Exlinw+Exloutw

(12)

(13)

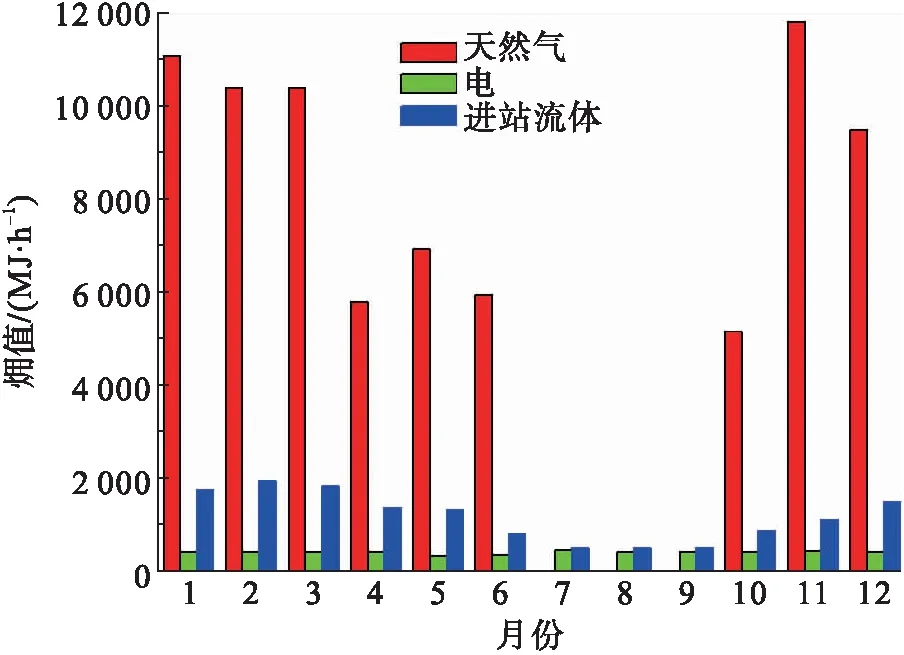

3.1 转油站子系统分析结果

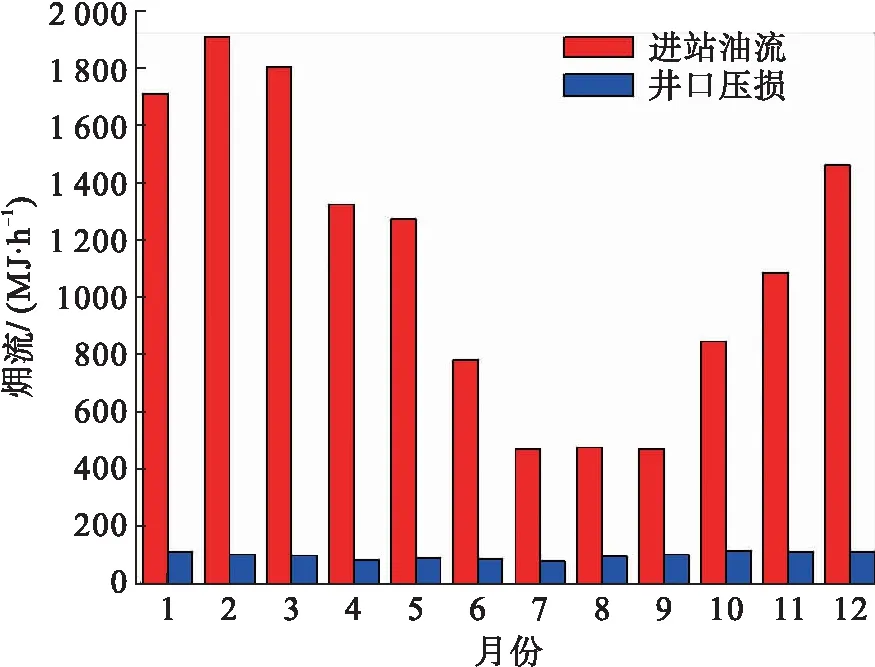

图5 进转油站子系统流

图6 出转油站子系统流

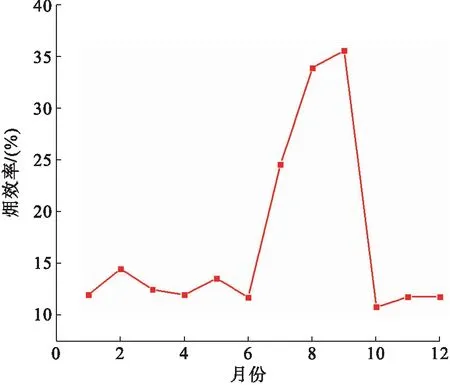

图7 转油站子系统耗

图8 转油站子系统效率

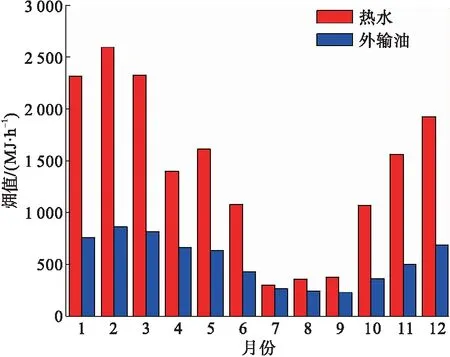

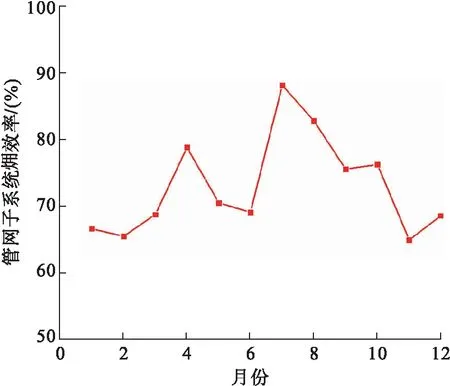

3.2 管网子系统分析结果

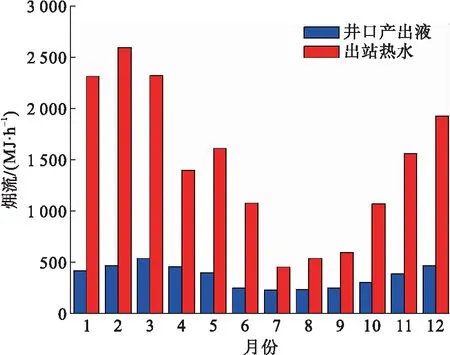

图9 进管网子系统流

图10 出管网子系统流

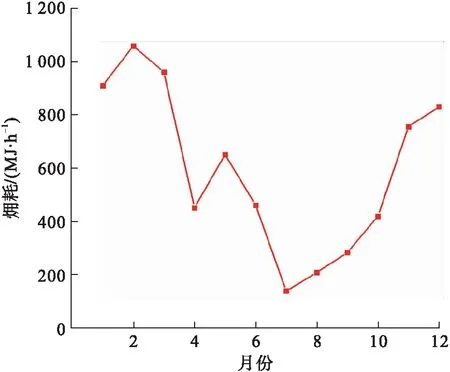

图11 管网子系统耗

图12 管网子系统效率

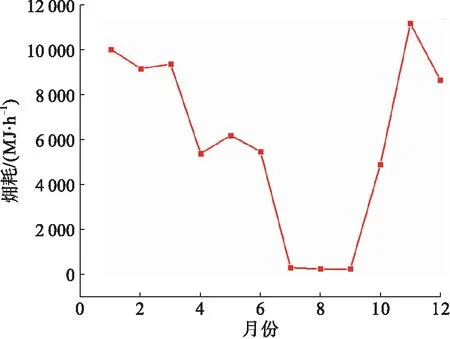

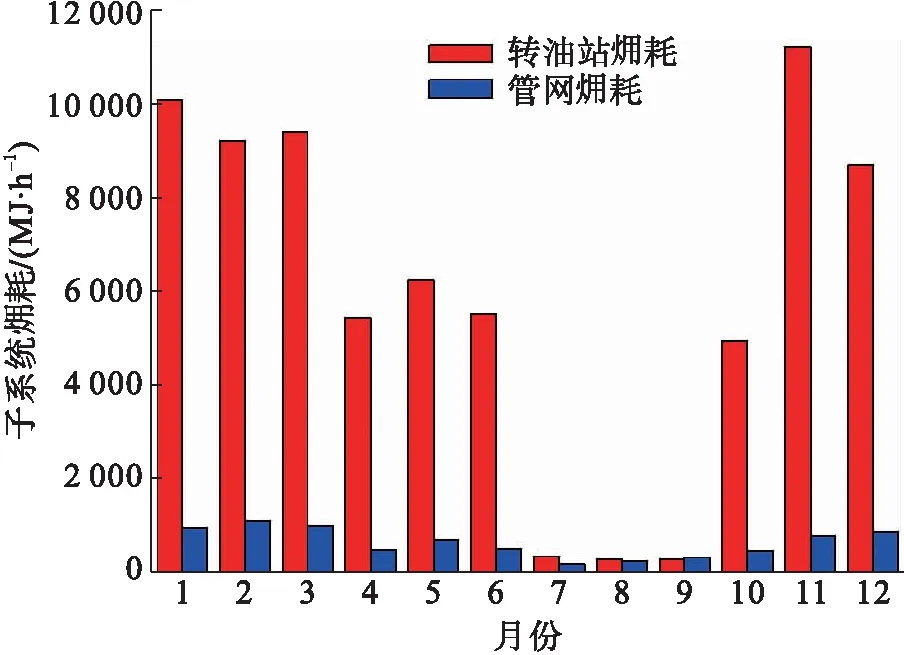

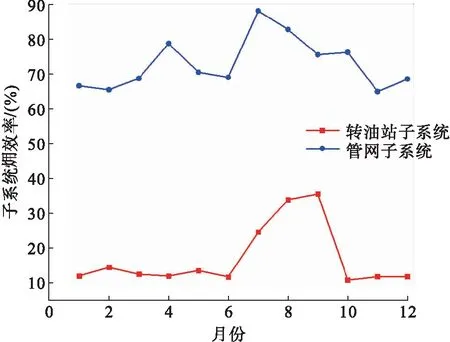

3.3 子系统分析结果对比

对比分析转油站子系统及管网子系统,结果见图13~14。

图13 子系统耗对比

图14 子系统效率对比

4 用能薄弱环节辨识

4.1 转油站子系统损分布

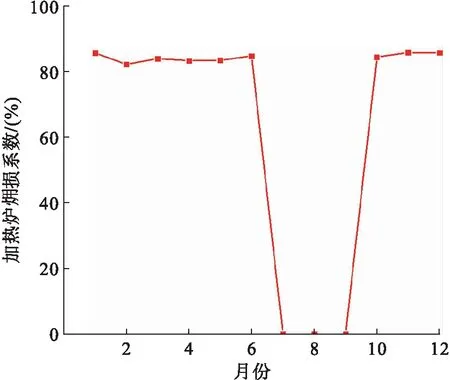

图15 全年加热炉损系数

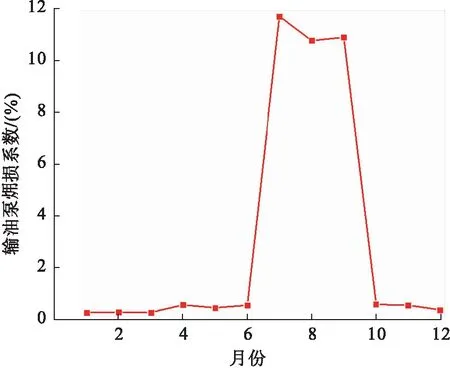

图16 输油泵机组损系数

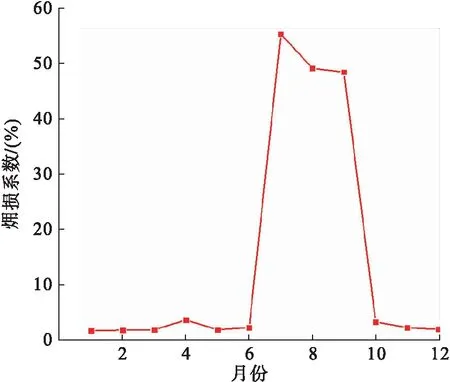

图17 掺水泵机组损系数

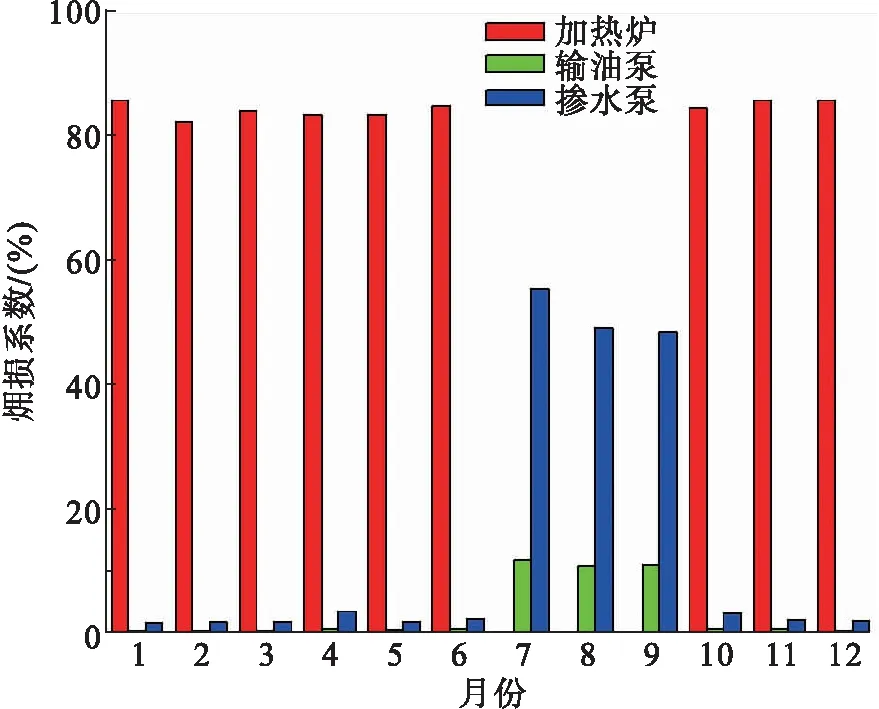

图18 转油站子系统损分布

由图15~18可得,在用能情况较薄弱的转油站子系统中,加热炉所产生损占比高达80以上,在7~9月加热炉停炉工况下该系统运行情况有明显提高。综上所述,在大庆某转油站原油集输系统运行过程中,用能薄弱环节为站内子系统,其中损占比为:加热炉损>掺水泵机组损>输油泵机组损,有必要进行炉效提高措施或进行设备更换,以实现油气集输系统节能降耗目的[14]。

4.2 加热炉损分布情况

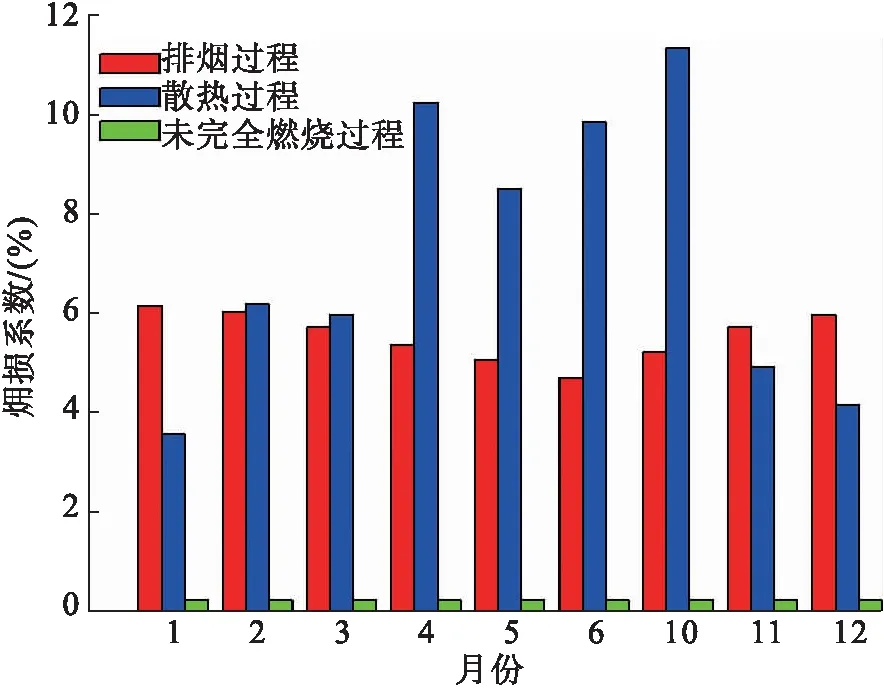

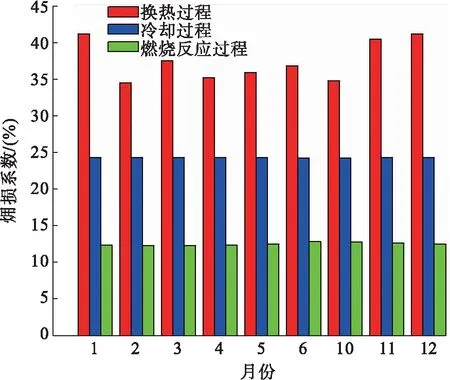

通常可将加热炉运行过程分为燃烧反应过程、排烟过程、冷却过程、散热过程、换热过程等部分[15-16],将其损分为外部损和内部损,各部分损失计算过程可参考文献[17]中式(9)~(16)[17-18]。加热炉各部分损计算结果见图19~20。

图19 加热炉外部损分布

图20 加热炉内部损分布

5 结论

4)大庆某转油站加热炉运行时其内部燃烧过程、冷却过程、换热过程占比较大,换热过程损占总损失30以上,因此加热炉为该转油站集输系统用能最薄弱环节。