上榆泉煤矿综放工作面采空区“三带”划分实践及防灭火技术

2019-03-20梁伟锋

梁伟锋

(神华国神集团上榆泉煤矿 生产技术部,山西 忻州 036500)

综合机械化放顶煤开采技术作为厚煤层开采的有效手段在20世纪七八十年代出现,并在中国首次成功试验和推广使用,对实现高产高效矿井建设起到了至关重要的作用,然而由于综采放顶煤技术生产高度集中,两巷道沿底掘进,且顶煤放出率低,大量破碎煤体遗入采空区;同时,巷道断面宽大,垮落高度大,漏风直达采空区深部,漏风规律趋于复杂化,自然发火机率陡增,给采空区遗煤自然发火防治工作带来了极大的困难[1-2]。

为防治采空区遗煤自燃,煤炭相关领域科技工作者将采空区划分为“三带”,即“散热带”、“氧化升温带”、“窒息带”,采空区遗煤自燃防治的关键是要摸清采空区“三带”的分布规律,确定遗煤处于氧化自燃带的时间,是采空区遗煤自燃防治技术措施制定的重要依据,对于防治采空区遗煤自燃具有重要意义。

结合上榆泉煤矿的实际情况,联合煤炭科研院所作为技术支撑,通过对首采I031001综放工作面进行现场观测,并结合10#煤层自燃特性参数,综合划分采空区“三带”的分布范围,推算工作面极限安全推进速度,并提出了切实可行的防灭火技术措施。

1 矿井概况

上榆泉煤矿隶属于神华国神集团,井田位于黄河东岸,距离山西省河曲县县城25 km,与陕西省府谷县隔河相望,采用平硐、斜井综合开拓方式,通风方式采用分列式。

I031001工作面为三盘区10#煤层南翼首采面,东、西均为实体,南为圪塔村保护煤柱线,北为主、辅、回上山开拓大巷。工作面上覆9#煤层I010903采空区(位于主运侧,开采时间为2009—2010年)、I010906采空区(位于辅运侧,开采时间为2012—2013年),煤层层间距为 3.0~15.03 m,平均 8.02 m;工作面倾斜长度220 m,推进长度2 586 m,布置有1条辅助运输巷兼做进风巷,1条主要运输巷兼做回风巷;工作面埋深76 m(近停采线侧)~214 m(工作面中部主运侧)。10#煤层为长焰煤,煤层厚度为9.92~12.90 m,平均厚度为 11.94 m,煤层倾角为 1°~4°,煤层属Ⅱ类自燃煤层,自然发火期范围为4~6个月,煤层具有爆炸性。工作面采用走向长壁后退式综合机械化采煤工艺,设计割煤高度3.6 m,放煤高度8.34 m,采放比1∶2.32,放煤步距为0.8 m。

2 现场观测与数据分析

2.1 监测点布置方案

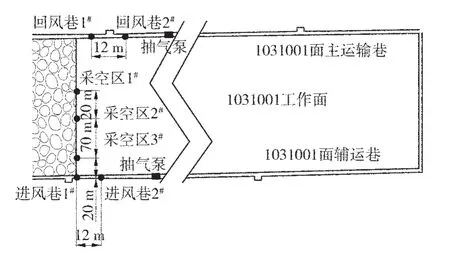

选择I031001综放工作面为试验工作面,沿工作面倾向及两巷道布设束管管缆,外套φ50 mm厚壁无缝钢管作为保护套管,套管预先焊接法兰盘,作为连接件[3-6]。工作面共布置7个测点(束管采样器),其中辅运巷侧布置2个测点,间距为12 m,束管取气点距进风隅角150 m,主运巷侧布置2个测点,测点间距12 m,束管取气点距进风隅角110 m,工作面支架后部刮板输送机机道布置3个测点,3#点距辅运巷 20 m,2#点与 3#点间距 70 m,1#点与 2#点间距20 m。管路抽气泵安设在巷道内,挂于巷道外帮锚网上,其中进风侧抽气泵站距离2#测点100 m,回风侧抽气泵站距离2#测点88 m。监测点布置示意图如图1。

图1 工作面采空区监测点布置示意图

项目实施过程中,巷道保护套管沿着外帮底板铺设,综放工作面液压支架后部刮板输送机机道保护套管铺设在靠采空区侧,铺设前要求上1个班生产时,尽量将顶煤放彻底,同时将浮煤清理干净,不拉后部刮板输送机机道,要求将液压支柱尽量升高,尾部支架最大幅度,并且挡板下压,确保施工空间尽可能的宽敞。

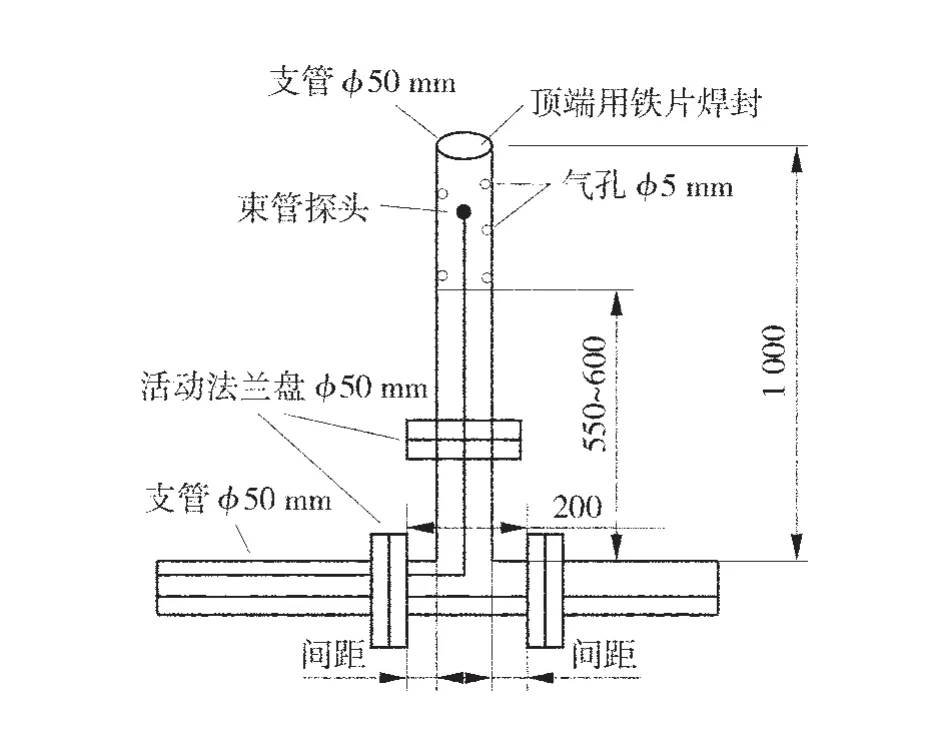

综合考察工作面顶板垮落、巷道片帮、采空区积水情况,每个测点支管探头抬高1 m,将气样采集器与支管采气区域平齐,监测探头保护布置如图2。

图2 监测点探保护头布置示意图

2.2 实测结果及分析

观测随I031001综放工作面推进采空区气体变化规律,通风队安排专人每天抽取各测点采空区气样,采用气相色谱仪进行分析化验,同时每天记录工作面推进度,以推算测点进入采空区的相对距离。观测工作自2017年11月1日开始至2017年11月13日结束,历时13 d,工作面合计推进61.2 m,采空区各测点气体浓度变化规律如下。

2.2.1 O2浓度变化分析

各测点O2浓度变化规律如图3。

图3 O2浓度变化图

根据I031001工作面采空区O2浓度实测结果,分析可得:

1)由于工作面煤层顶板较硬,采空区顶板垮落初期压实程度低,采空区漏风比较大,工作面回采一定距离后,采空区氧浓度才明显降低。进风巷及采空区测点距工作面16~25 m时O2浓度出现明显降低;回风测点距工作面7~12 m时O2浓度出现明显降低。

2)由于进风侧风压相对较高,回风侧风压相对较小,采空区漏风自工作面进风侧流经采空区中部至回风侧流出,因此采空区进风侧及采空区中部O2浓度下降速度明显优于回风侧,表明相对于回风侧,进风侧漏风强度偏高。

3)进风巷及采空区测点距工作面50.6~54.8 m时O2浓度降低到7%已下;回风测点距工作面23.2 m时O2浓度降低到7%已下。

2.2.2 CO浓度变化分析

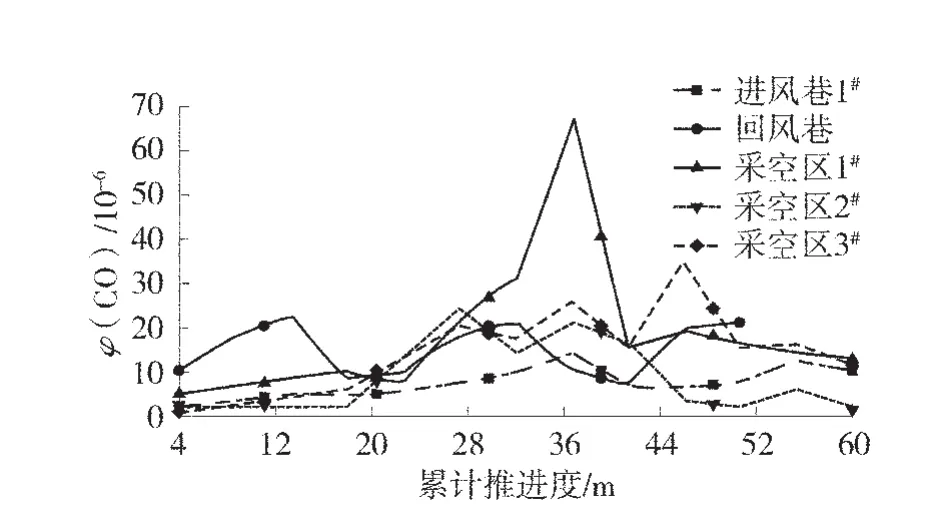

各测点CO浓度变化规律如图4。

图4 CO浓度变化图

根据I031001工作面采空区CO浓度实测结果,分析可得:

1)随工作面正常回采,进风测点逐渐进入采空区深部,采空区进风侧CO浓度呈现有规律的逐渐上升,随后下降的趋势。当测点进入采空区约39 m时,CO浓度达到最大值14×10-6,此时O2浓度为10.7%,表明此处漏风速度适宜,煤自燃复合反应热量得到积蓄,CO产生量增加,符合煤自然发火规律;此后,随着供氧不足,煤氧复合反应减弱,CO浓度逐渐降低。

2)随工作面正常回采,采空区中部测点逐渐进入采空区深部,采空区CO浓度呈现有规律的逐渐上升,随后下降的趋势。采空区中部测点进入采空区约39 m时,CO浓度达到最大值67×10-6,此时O2浓度为11.5%,且1#点CO浓度大于2#测点和3#测点的CO浓度。分析1#点CO浓度高的原因有2个方面:一个方面是CO大部分来自其煤自燃复合反应所产生;而另一部分来自进风侧采空区氧化产生的CO。

3)由于回风侧距工作面23 m时已进入窒息带,采空区CO浓度基本变化不大,在20×10-6左右徘徊。

2.2.3 CO2浓度变化分析

各测点CO2浓度变化规律如图5。

图5 CO2浓度变化图

根据I031001工作面采空区CO2浓度实测结果,分析可得:随着各测点逐渐进入采空区深部,CO2气体浓度整体呈不规则的指数规律上升趋势。分析其原因在于,采空区的CO2气体一方面由煤氧复合反应产生,另一方面为游离的CO2气体积聚,且游离CO2气体破坏了煤氧复合反应CO2气体产生指数规律的特性。

2.2.4 CH4变化分析

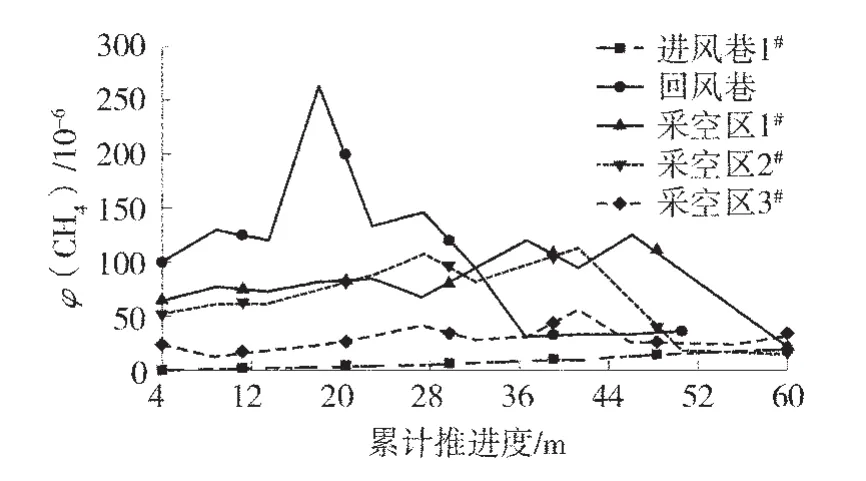

各测点CH4浓度规律变化如图6。

图6 CH4浓度变化图

根据I031001工作面采空区CH4浓度实测结果,分析可得:各测点CH4浓度较低,呈先上升后趋于平缓的变化趋势,现场观测CH4浓度一部分为煤层游离瓦斯,一部分由煤氧低温氧化反应产生。

3 采空区“三带”划分及极限安全推进速度确定

3.1 煤层自燃特性参数测定

按照GB/T 482—2008煤样采集标准,采集10#煤层煤样,委托煤矿安全技术国家重点实验室,开展大型自然发火实验,实验确定10#煤层最短自然发火期为116 d,自然发火期范围为116~290 d,自然发火临界氧气浓度为7.0%。

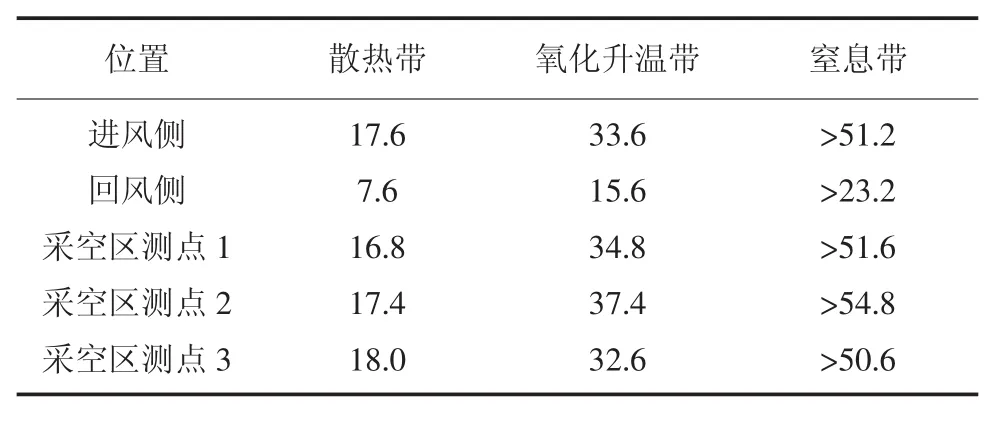

3.2 采空区自燃“三带”划分

根据上榆泉煤矿I031001综放工作面采空区现场观测数据,结合10#煤层自燃临界氧浓度指标测试结果,确定以O2浓度7%~18%作为采空区自燃“三带”范围划分的依据。根据实测的采空区气体浓度并参考以上划分标准,可以确定工作面采空区的自燃“三带”范围见表1。

表1 采空区自燃“三带”范围 m

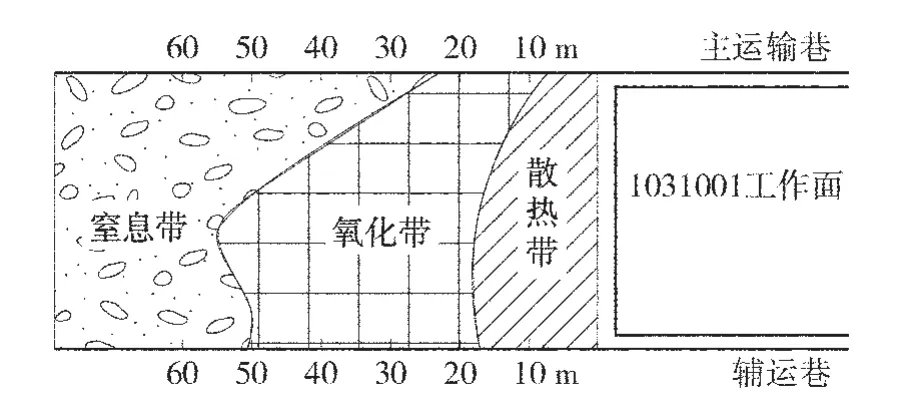

依据I031001综放工作面采空区“三带”范围表,可得出“三带”范围分布图,如图7。

图7 实测采空区“三带”分布范围

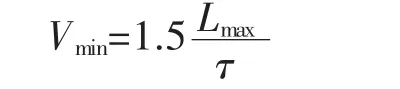

3.3 工作面极限安全推进速度

根据10#煤层最短自然发火期和I031001综放工作面采空区氧化升温带宽度,推算出工作面极限安全推进速度Vmin:

式中:Lmax为最大氧化带长度,取37.4 m;τ为最短自然发火期,116 d。

即:I031001综放工作面的极限安全推进速度为0.5 m/d,当工作面推进速度大于0.5 m/d时,采空区没有自然发火的危险;当工作面连续超过116 d且平均推进速度小于0.5 m/d时,采空区将有自然发火危险。

而I031001综放工作面正常平均日推进速度约为5.24 m/d,大于采空区自燃的最小安全推进速度,同时10#煤层为自燃煤层,工作面与上覆采空区及地表存在漏风通道,受大气压影响,采空区表现出“呼吸效应”,采空区内遗煤二次氧化,有自然发火的可能性。

4 自燃防治措施

结合I031001综放工作面实际情况,基于采空区“三带”分布范围,工作面制定如下自然发火防治措施[7-12]。

4.1 自燃监测监控

在工作面回风巷采空区内敷设三芯束管管路,外用φ50 mm钢管作为保护套管,靠外帮底板铺设,为便于束管跨步裁剪,保护管路采用快速接头连接,并用沙袋进行保护,同时考虑采空区积水的影响,将接头钢管抬高2 m以上,并将其捆绑于巷网进行保护。

借助两巷道探放水孔(或者根据9#煤层采空区底板等高线补打钻孔),全程下套管,采用聚氨酯进行封孔,安设三通弯头,全断面水封,实现对束管监测管路、人工取气管路、测温线缆等接设功能,多手段来监测上覆9#煤层采空区气体变化情况,日常作为监测钻孔使用,当发生气体异常时候,可以用来注惰气、注水、黄泥浆液及相关防灭火材料。

将各监测点与SG-2003型煤矿束管监测系统相连接,实时对煤层群采空区 CO、CO2、CH4、O2、C2H2、C2H4等气体浓度进行在线检测分析,分析判断采空区自然发火趋势。

4.2 注浆灭火技术措施

根据I031001工作面情况,工作面回采过程中,采用“踏步式”埋管注浆方法,即随着回采工作面推进,沿着回风巷向采空区埋设注浆管路,步距为40 m。在工作面回采过程中,当推进速度大于极限安全推进速度或采空区出现气体异常时,及时向采空区压注黄泥浆液,直至自然发火征兆消除为止。

4.3 注氮防灭火技术措施

将DT-600型碳分子筛移动式制氮机安设在10#层南翼首采面措施巷内,呈热备状态,沿工作面进风巷侧采空区埋设注氮管路,经计算,管路注氮管路直径为DN100。

根据采空区自燃“三带”分布范围,当注氮口进入距工作面20 m后开始注氮,在工作面推过35 m后,埋设第2根注氮管,当第2个注氮口进采空区20 m后,第1根注氮管已进入采空区55 m(进入窒息带),断开第1根注氮管,第2根注氮管开始注氮,依次循环。

氮气释放口端打花孔,用铁丝网包裹,以防止堵塞;氮气释放口抬高300 mm,直角弯向采空区,并用木垛保护。

4.4 控制漏风防灭火措施

1)地面裂隙封堵。对回采工作面地表的裂隙进行排查,重点对“两道两线”采动裂隙“O”形圈区域进行排查,及时回填地表裂隙,保证回填质量,减少地表与采空区之间漏风通道,避免地表向采空区漏风。地表裂隙随采随填,回填进度不得滞后工作面回采100 m。由于采动后地表裂隙不稳定时间较长,需定期对已回填的裂隙进行勘查再回填,并保证脚踩无下陷及空洞现象出现。

2)加强密闭的施工质量,严格按设计施工,对密闭及周围巷道围岩进行全面喷浆堵漏,防止漏风,同时还要监测密闭漏风情况,定期进行压差测定。

3)工作面上下端头封堵。工作面两巷道及时退锚,使顶板充分垮落;进风隅角悬挂挡风帘,回风隅角采取增阻措施,设置挡风帘导风,或者每推进50 m砌筑丝袋墙或采用无机材料充填,减少采空区漏风量。

4)对工作面巷道内施工的探层间距钻孔和探放水钻孔进行地毯式检查,若发现未封钻孔及封闭不严钻孔及时重新封堵;改变探放水思路,对复合区施工的探放水钻孔,如果水量、水压较大时可适当进行放水。

4.5 其他防灭火措施

1)工作面回采过程中,除采上述防灭火技术措施外,还可以采用工作面调压、进回风隅角施工封堵墙等技术措施。

2)加大对已封闭的采空区密闭墙管理力度,对可能存在漏风通道的地方进行漏风观测,定期喷涂。

3)在开拓开采方面,井下尽量少留设煤柱,减少自燃隐患。相邻工作面之间为防止瓦斯、火等灾害威胁,可留20~30 m隔离煤柱;提高工作面回采率,合理加快推进速度,缩短采空区遗煤暴露时间;在煤层中掘进巷道时,主要进、回风巷应进行喷浆处理,对巷道中出现的冒顶区必须用不燃材料充填密实;采取有效措施,使采空区顶板垮落并压实,特别是切眼及停采线、各种煤柱附近,以减少漏风;工作面回采完毕后,在45 d内将采空区封闭完成,施工密闭为永久防火密闭,密闭设2道,间距为3 m,以不燃材料构筑,2道密闭之间用不燃材料(黄土、生石灰与高分子密闭充填材料)填实。

4)在通风方面,每个采区及工作面均有独立回风系统;调节风门、风门和风墙应设置在围岩较坚固、地压稳定的地点,还应注意避免引起采空区或附近煤柱裂隙漏风量的增大。调节风门应安设在回风巷内,安设位置风流稳定,方便安装;防火墙必须由于不燃材料构成,必须密实,并定期检查维修;降低采区进回巷之间、区段进回风巷两端的压力差,以减少漏风;矿井进行大的风量调整时,应测定防火墙内气体成分和空气温度。

5 结论

1)采用全断面布置测点方法,对采空区气体变化规律进行了较全面的测定,为采空区“三带”划分提供了可靠的依据。

2)开展大型发火实验,确定了10#煤层最短自然发火期为116 d,自然发火临界氧浓度为7%。

3)通过现场实测得出I031001综放工作面采空区自燃“三带”范围:散热带0~16.8 m;氧化升温带16.8~54.8 m;窒息带>54.8 m。

4)根据采空区“三带”分布情况和10#煤层最短自然发火期,确定工作面极限安全推进速度为0.5 m/d,为合理组织生产接续提供了指导。

5)提出了以注浆为主、注氮、封堵漏风等综合防灭火技术措施。