被动式电液加载系统的变刚度自适应控制

2019-03-20金晓宏陶登阳陈帅杰

张 旭,金晓宏,,陶登阳,陈帅杰

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉,430081)

电液加载系统(以下简称“加载系统”)作为电液负载模拟器的核心部分,其作用是准确地产生期望的加载力并施加于承载对象。该系统广泛运用于航天、航海和军工等领域,故在保证系统稳定性的前提下对其频宽和精度也有很高的要求[1]。电液伺服加载系统中最常用的是PID控制,其具有工作可靠及易于实现等优点,但只适用于结构简单且参数不变的线性系统。加载系统是一个复杂的非线性系统,在工作过程中其负载、压力以及外部干扰等因素不断变化,系统参数在较大范围内是时变的,此条件下如何保证系统的稳定以及高响应、高精度等性能是目前的研究重点。

模型参考自适应控制(model reference adaptive control, MRAC)是针对时变参数系统的一种较好的控制方法,其主要是根据被控对象与参考模型的输出误差而不断调整控制器的参数,从而抑制被控对象的参数变化和外干扰带来的不利影响。近年来,MRAC方法被广泛运用于加载系统中。例如,苏世杰等[2]针对电液伺服万能试验机力控系统设计的MRAC控制器,抑制了试样刚度差异引起的系统特性变化;税洋等[3]设计的基于MRAC的舵机加载系统能有效抑制干扰并且频宽得到了较大幅度的提升;廖辉等[4]设计了一种能自动调整补偿控制结果的MRAC控制器,并成功应用到了深海钻井作业的钻柱运动补偿系统中,大幅度提高了钻压补偿的精度;杨俭[5]将MRAC算法运用于液压压力机控制系统中,提高了系统的动态特性、鲁棒性及抗变载能力。

本文以被动式加载系统为研究对象,其存在的主要问题包括:①由于系统中的质量弹簧负载为一个二阶微分环节,系统的幅-频曲线在负载固有频率处发生转折从而导致综合固有频率处的谐振峰值抬高,系统的幅值裕度小,稳定性差;②负载刚度和液压刚度变化引起的穿越频率降低,系统频宽窄;③位置扰动导致系统控制精度差。本文拟采用MRAC方法,在有位置扰动和系统参数变化的情况下,使被动式加载系统能稳定地跟随理想参考模型,并且具有较快的响应速度和较高的控制精度。

1 被动式加载系统的工作原理

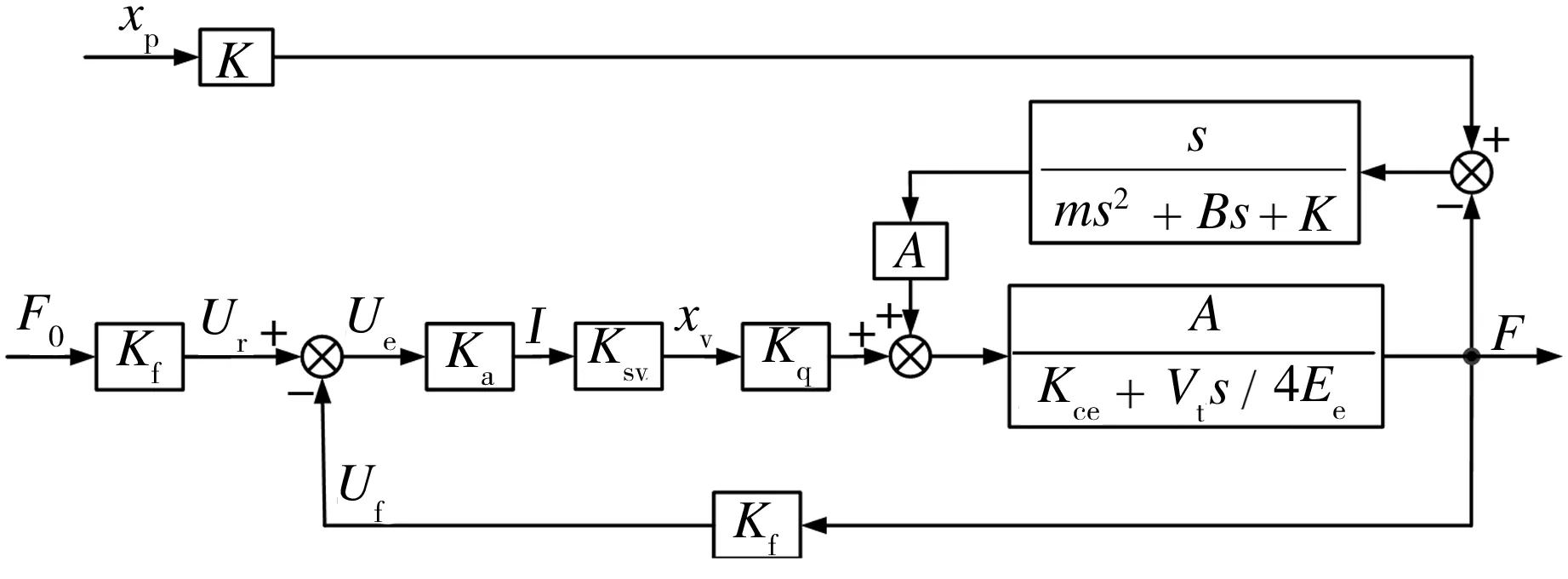

被动式加载系统的工作原理如图1所示。系统指令信号Ur经过控制器和伺服放大器产生控制信号,以控制电液伺服阀的阀芯位移xv,进而控制负载流量qL;负载流量进入液压缸使得两腔产生压差pL并作用在活塞端面上,从而产生输出力F;输出力由力传感器检测得到力反馈信号Uf,并与指令信号比较产生偏差信号Ue。整个控制过程为闭环负反馈控制。同时,系统受到被加载对象的位置扰动力Fp,在其作用下产生的强制位移xf与输出力F的方向相反。另外,图1中ps为供油压力,p0为回油口压力。

图1 被动式加载系统的工作原理图

2 系统数学模型及其特性分析

2.1 数学模型

根据文献[6]中伺服放大器、力传感器以及阀控缸的数学方程可以得到图2所示的被动式加载系统控制框图。

图2 被动式加载系统的控制框图

同时,还可以得出输出力F的拉氏域表达式:

(1)

式中:I=AKaKsvKq;G=A2K;H=mVt/(4Ee);Y=mKce+BVt/(4Ee);M=A2+KceB+KVt/(4Ee);N=KceK;A为液压缸活塞有效工作面积,m2;Kq为伺服阀阀口流量增益,(m3/s)/m;Ka为伺服放大器增益,A/V;Ksv为伺服阀阀芯位移-电流增益,m/A,伺服阀的固有频率远大于液压固有频率,故将其看作比例环节;m为活塞及负载折算到活塞上的总质量,kg;B为活塞及负载的黏性阻尼系数,N/(m/s);K为负载弹性刚度,N/m;Xp为被加载对象的位移,m;Vt为液压缸总容积,m3;Ee为油液有效体积弹性模量,Pa;Kce为总流量-压力系数,(m3/s)/Pa。

加载系统中的负载刚度为被加载对象的弹性刚度K1、加载系统活塞杆的刚度K2以及包含力传感器的连接环节的刚度K3共同串联后的综合刚度:

(2)

2.2 系统误差分析

式(1)表示的系统输出力主要由两部分组成:一部分是由指令信号Ur经控制器、伺服放大器、电液伺服阀、液压缸而产生的负载压力作用在活塞上的输出力;另一部分是由位置扰动xp所引起的误差。由式(1)可得,没有位置扰动时的加载系统开环传递函数为:

(3)

由式(3)可知,加载系统开环传递函数不含积分环节,是一个0型有差系统,由于系统本身结构所引起的稳态误差ess1为:

(4)

式中:Kf为力传感器增益,V/N。

由位置扰动xp引起的稳态误差ess2为:

(5)

系统的总稳态误差ess=ess1+ess2,稳态误差的存在使系统的输出力无法准确跟踪指令力,系统精度较差。

2.3 参数变化时的系统特性分析

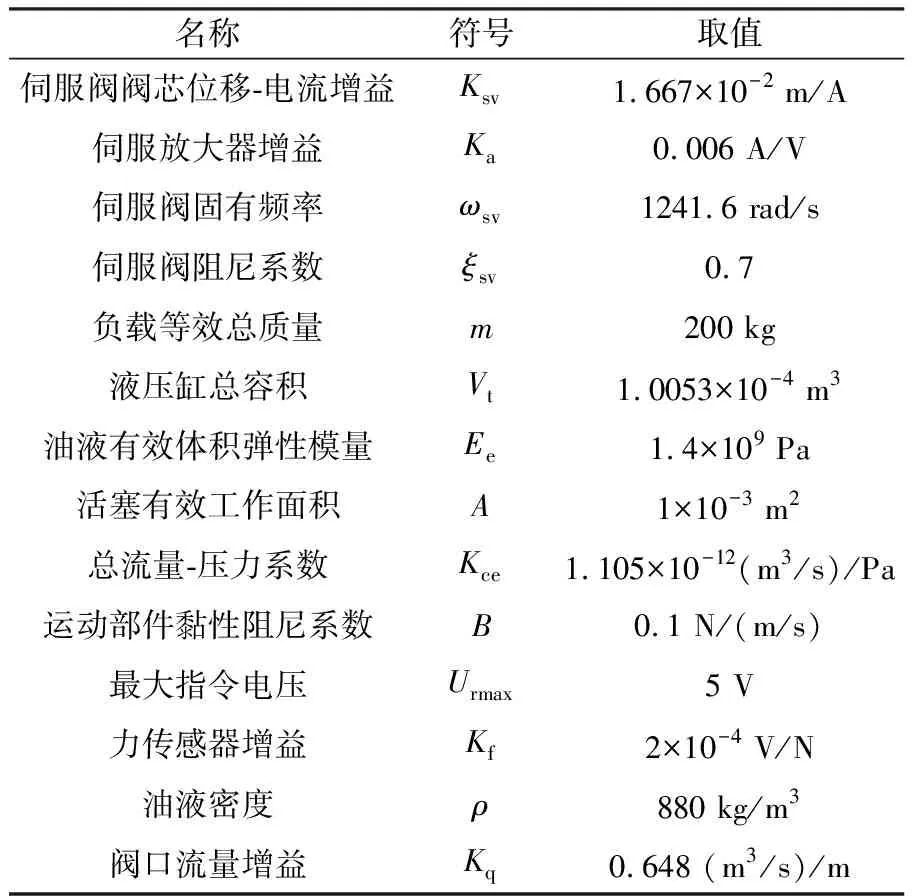

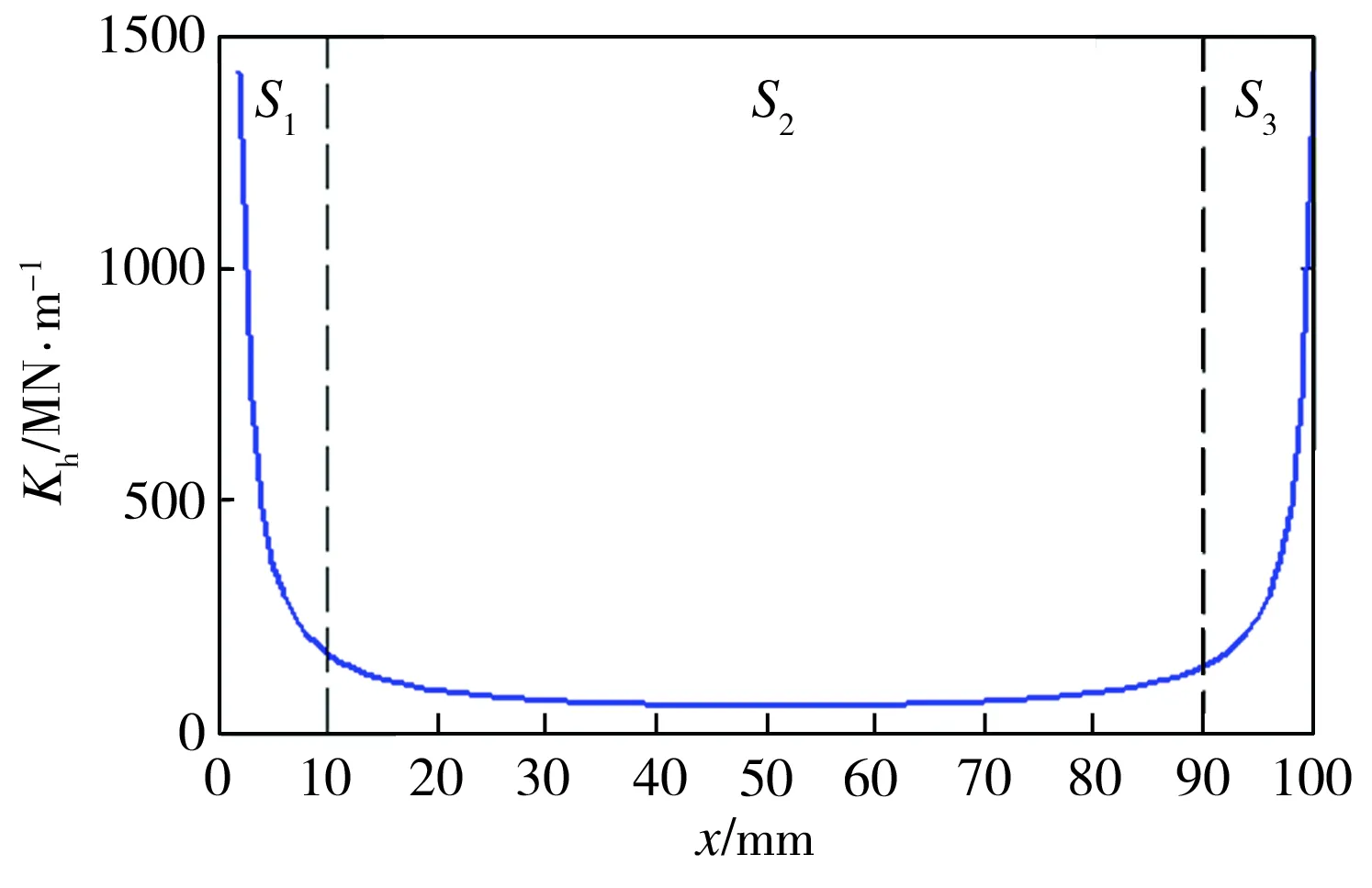

下面以一具体的被动式加载系统(部分参数见表1[7])为例进行系统特性分析。

由文献[8]可知,液压刚度是随着活塞位移的变化而改变的,加载系统的液压弹簧刚度为:

(6)

式中:Vt01和Vt02分别为活塞处于初始位置时液压缸两腔的初始容积,m3;x为活塞的位移,m。

根据式(6)以及表1中的系统参数得到活塞位移x在液压缸行程S=0.1 m范围内Kh随x的变化曲线,如图3所示。将液压缸行程分成S1=0~10 mm、S2=10~90 mm和S3=90~100 mm三段。由图3可见,Kh在S1段内急剧减小,在S2段内变化缓慢,在S3段内急剧增大;整个

表1 系统参数

变化曲线以x=50 mm为中心呈对称变化,活塞处于中间位置时Kh最小,活塞处于液压缸两端时Kh最大。系统活塞主要在S2段内工作,故以下取活塞位于中间位置时的液压刚度即Kh=56.3 MN/m对系统特性进行分析。

图3 Kh随x的变化曲线

加载系统活塞杆的刚度K2为:

(7)

式中:E为活塞杆材料弹性模量,E=201 GPa;L为活塞杆长,L=0.15 m。

(8)

根据式(8)中所满足的条件,式(3)可简化为:

(9)

由式(9)可知系统主要由一阶惯性环节、二阶微分环节和二阶振荡环节组成,三个环节的转折频率ωr、ωm和ω0的表达式中均含有K和Kh,故当K和Kh变化时,系统特性也会随之改变。ωr、ωm和ω0随K从0增至51.0 MN/m时的变化曲线如图4所示。

图4 系统转折频率随K变化的曲线

Fig.4Variationcurvesofthesystem’scornerfrequencieswithK

由图4可见,与ω0相比,ωr和ωm较小。由于系统的主要工作频率范围在ωr和ωm之间,故系统工作频率范围很窄,并且ωm与ω0的距离大,致使在伯德图上ω0处的谐振峰值很大,甚至可能超过零分贝线,此时系统需要校正才能稳定,通常加入双惯性环节进行校正[9]。但是加入双惯性环节只能提高系统的稳定性,系统的频宽仍然很小。

另外,由图4还可见,随着K的增大,三个转折频率都在增大,但由于ωm比ωr和ω0增加的幅度大,故ωm与ωr的距离逐渐增大,系统工作频率范围变宽,即频宽变大,而ωm与ω0的距离逐渐减小,ω0处的谐振峰值降低,系统幅值裕度增大,故K越大,系统的稳定性和快速响应性越好。由于增加K受到被加载对象和加载系统本身活塞杆刚度限制,故通过提高K来提高频宽是有限的。

3 参考模型的选取

针对加载系统的参数如K和Kh的变化导致系统的稳定性、频宽以及精度等动态特性差的问题,本文采用MRAC策略。作为被控对象所跟随的理想模型,参考模型的选取非常重要,其决定了控制律的复杂程度以及控制器的效果。通常参考模型选择与被控对象相同阶次,但这样一来,当被控对象阶次较高时,参考模型的阶次也较高,于是很难根据性能指标进行参考模型的设计,并且自适应控制律也很复杂[10]。

由式(3)可知,作为被控对象的加载系统是一个三阶系统,由于高阶系统的分析和设计比较复杂,故采用高阶系统跟踪低阶参考模型的方法。选取二阶参考模型:

(10)

式中:ωn为参考模型固有频率,rad/s;ζ为参考模型阻尼比,取ζ=0.707。

ωn有两种选取方案:

(1)以根据系统液压缸和负载质量及刚度为主要参数所构成的响应频率作为参考模型的固有频率,这样可以有效地发挥液压动力机构响应频率高的优势。由表1参数计算得液压动力机构的液压固有频率为529.15 rad/s,故可取ωn=529 rad/s。

(2)参考模型是加载系统跟随的标准,其频宽的取值影响自适应控制的效果,频宽过小则加入自适应控制后的系统响应太慢,频宽过大则系统跟不上参考模型的响应,故选取系统在主要行程范围内工作时的液压刚度和负载刚度即Kh=56.3 MN/m、K=51.0 MN/m对应的频宽作为参考模型的频宽。由文献[11]中-10°相移频率的计算公式,并将表1中系统参数代入计算得到系统在双十标准[12](幅值衰减10%或者相位滞后10°)下的-10°相移频率ω-10°=62.8 rad/s,结合阻尼比ζ=0.707得到:

(11)

综合两种选取方案后选择ωn=520 rad/s,至此,可以得到如下参考模型:

(12)

式(12)中分母的各项系数均大于0,二阶参考模型稳定,并由二阶系统响应性能指标计算公式得到上升时间tr=4.2 ms,最大超调量Mp=4.32%,调整时间ts=11.6 ms。由于ζ<1,故参考模型为二阶欠阻尼系统,稳态误差ess=0。参考模型上升时间和调整时间短,超调量小,动态性能好。

4 自适应控制器的设计

加载系统的状态方程及传递函数为:

(13)

式中:xp为系统状态向量;u为控制向量;yp为输出向量;Ap为状态矩阵;bp为输入矩阵;h为输出矩阵;Np(s)和Dp(s)分别为二阶和三阶且首项系数为1的多项式;Kp为加载系统增益,Kp>0。

参考模型的状态方程及传递函数:

(14)

式中:Am、bm、xm、yr为参考模型的状态矩阵、输入矩阵、状态向量、输入向量;ym为参考模型输出向量;Dm(s)为二阶首项系数为1的多项式;Nm(s)=1;Km为参考模型系统增益,Km>0。

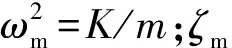

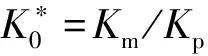

参考模型自适应控制框图如图5所示。加载系统与自适应控制器共同组成可调系统,根据Narendra稳定自适应控制理论[13],为了使可调系统与参考模型完全匹配,控制器由可调增益K0与两个反馈补偿器F1和F2组成,其中F1的输入取自加载系统的控制信号u,F2的输入取自加载系统的输出yp。参考模型与可调系统的输出误差e经过自适应机构(实质上是一个自适应律)实时不断地修正可调增益K0以及反馈补偿器F1和F2的可调参数,F1和F2的输出信号w1和w2

图5 参考模型自适应控制框图

不断更新并反馈回指令端,直到误差e稳定地收敛为零。

反馈补偿器F1的状态方程及传递函数为:

(15)

反馈补偿器F2的状态方程及传递函数为:

(16)

可调系统的综合输入信号u为:

(17)

加载系统Gp(s)、可调增益K0、两个反馈补偿器F1和F2共同组成的可调系统传递函数GN(s)为:

(18)

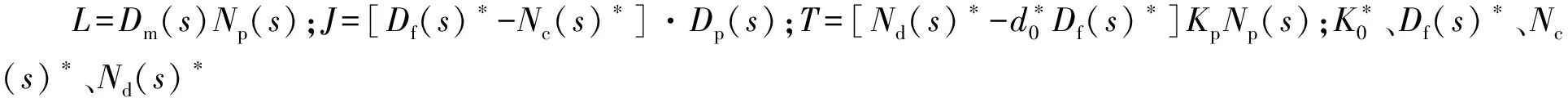

式中:X=[Df(s)-Nc(s)]Dp(s);Z=[Nd(s)-d0Df(s)]KpNp(s);W=K0KpDf(s)Np(s)。

当参考模型与可调系统完全匹配,即Gm(s)=GN(s)时,可得匹配条件:

(19)

可调参数向量可以表示为:

θ=θ*+θc

(20)

可调系统状态方程可表示为:

(21)

由式(17)、式(20)和式(21)可以得到可调系统增广状态方程:

(22)

其中:

由式(20)可知当θc=0时,可调系统与参考模型完全匹配,则参考模型增广状态方程及传递函数为:

(23)

可调系统增广状态方程和参考模型增广状态方程的差值则为误差增广状态方程:

(24)

(25)

根据模型参考自适应控制理论,需要保证增广误差模型Ge(s)是严格正实的。由式(25)可知,Ge(s)是否严格正实取决于Gm(s)是否严格正实,这就要求Gm(s)分子、分母的阶数差不得大于1。为了使Ge(s)严格正实,引入稳定多项式L(s)=s+b0,此时

(26)

将Gm(s)L(s)在Re(s)≥0域内解析,令s=jω,则有:

(27)

式中:C=a0b0+(a1-b0)ω2;D=(a0-a1b0)ω-ω3;I=a0-ω2;R=a1ω。

根据严格正实定理中Re[Gm(s)L(s)]>0,可求出b0的取值范围为b0≤a1,由式(12)可取临界值b0=353.5,则引入稳定多项式L(s)后的增广误差模型为:

(28)

式中:ζ1=L-1(s)φ

选取Lyapunov能量函数为:

(29)

式中:Γ、P为待定正定对称阵,Γ=RJ,R为自适应系数,J=diag(1,1,1,1)。

对V求导,并将式(28)代入后得:

(30)

根据正实性引理,加入了稳定多项式后的增广误差模型Ge(s)为严格正实的,则存在正定对称矩阵P和半正定对称矩阵Q使得下式成立:

(31)

将式(31)代入式(30)中可得:

(32)

由式(31)可得出自适应控制律为:

(33)

根据Lyapunov稳定性理论,式(33)表示的自适应律能保证加载系统与自适应控制器组成的可调系统全局渐进稳定。由式(17)、式(20)和式(33)可以得到可调系统综合控制信号u为:

(34)

图6为增广误差模型等价控制框图,误差模型的输入为可调参数向量的初始值θc0(此初始值为定值,只是为了使可调参数快速逼近理想参数)与信号向量ζ1的乘积,输出为误差e,其通过式(33)所示的自适应律不断调节控制器中的参数θc,直到可调系统和参考模型完全匹配,两者的输出误差为零。

图6 增广误差模型等价控制框图

Fig.6Equivalentcontrolblockdiagramofaugmentederrormodel

5 仿真与讨论

上文的自适应控制器完全是基于系统结构形式所设计的,故具有通用性并适用于绝大部分的加载系统。现仍以表1所示的加载系统参数对本文提出的模型参考自适应控制方法进行仿真验证,利用Matlab/Simulink软件进行数值仿真,采用ode23s变步长算法并取最大步长为1×10s,计算相对误差为1×10。

5.1 自适应系数不同时系统跟随参考模型的效果

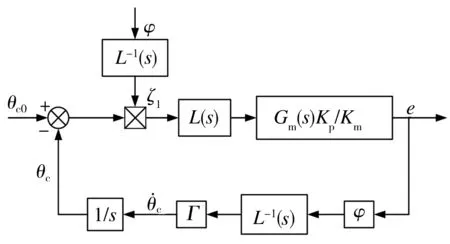

根据文献[14]中对自适应系数R的选择方法,在R分别为10、50、500和1000时,对输入幅值为6 kN的阶跃信号进行仿真,结果如图7和图8所示。

图7 加入自适应控制后系统在不同R值时的阶跃响应

Fig.7StepresponsesofthesystemwithadaptivecontrolatdifferentRvalues

图8加入自适应控制后系统在不同R值时与参考模型的误差

Fig.8ErrorsbetweenthesystemwithadaptivecontrolandthereferencemodelatdifferentRvalues

从图7和图8可见,加入自适应控制后的系统能很好地跟随参考模型,跟随误差e最终收敛为零并且一直保持稳定。由表2所示的误差指标可知,随着自适应系数R的增大,收敛速度更快,误差最大值也越小,即系统跟随效果越好;但与R=500相比,R=1000时的误差最大值和收敛时间的下降幅度已经非常小了,也就是说,R>1000时系统的跟随效果不会再有较大程度的提升。由于R=1000时的误差最大值和收敛时间已经能满足准确并快速跟随参考模型的目的,故在后面的仿真分析中自适应系数R均取为1000。

表2 不同R值时的误差指标

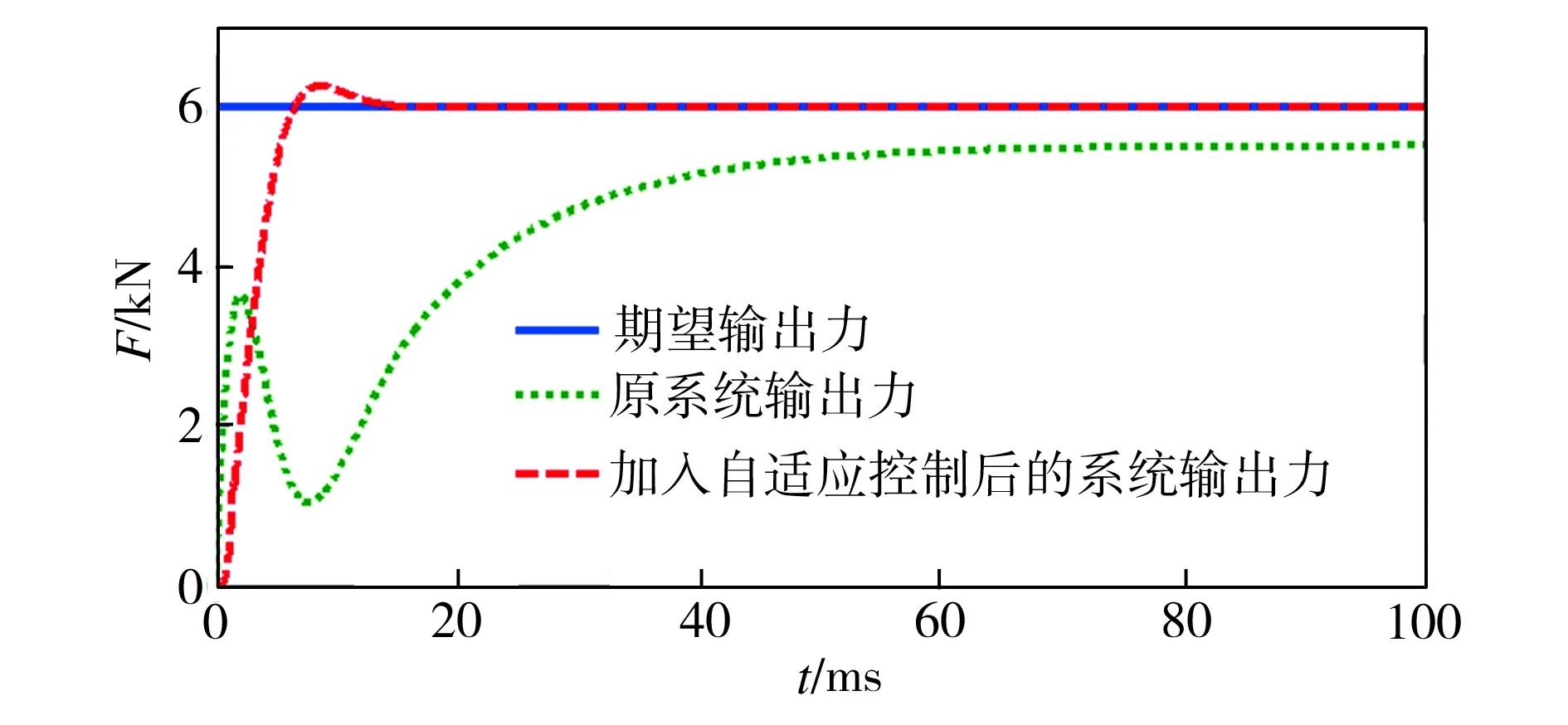

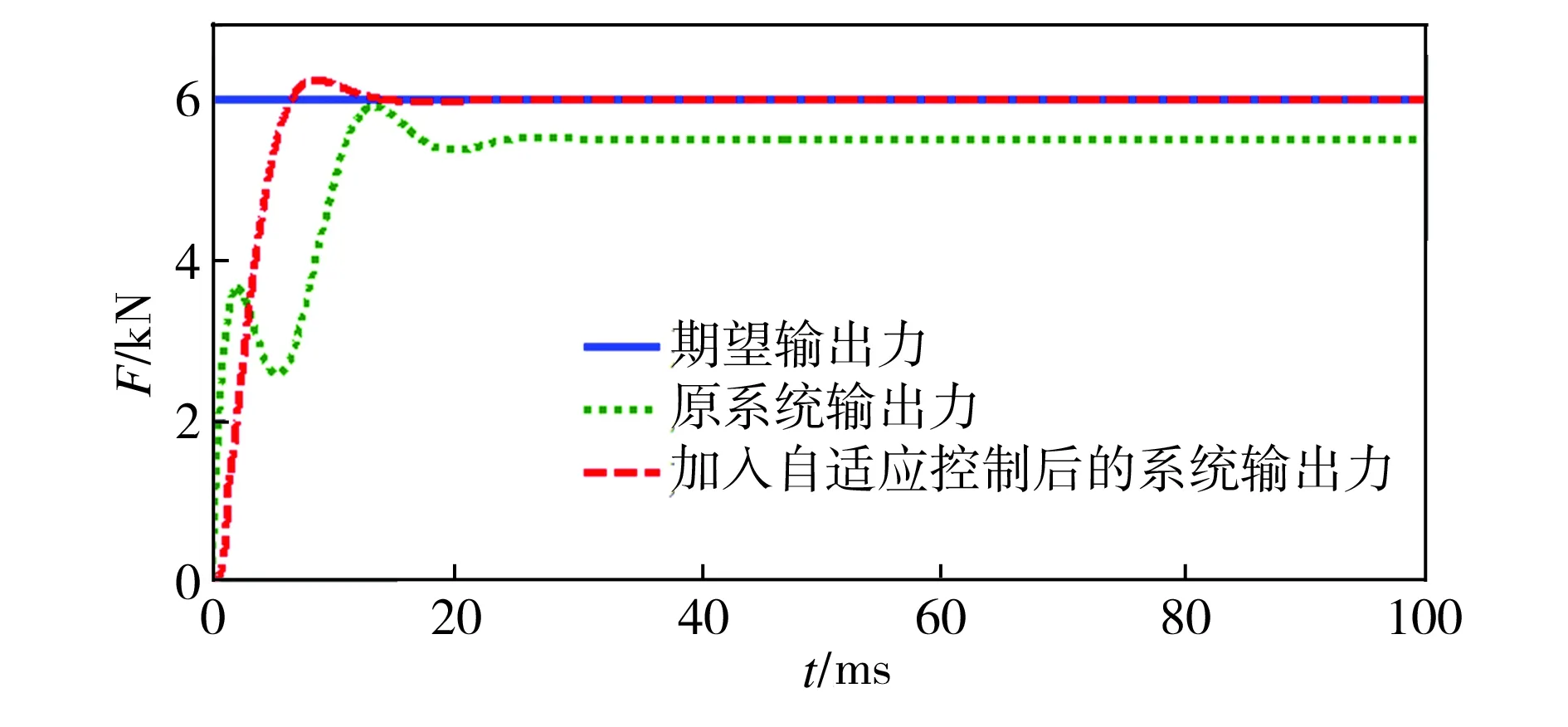

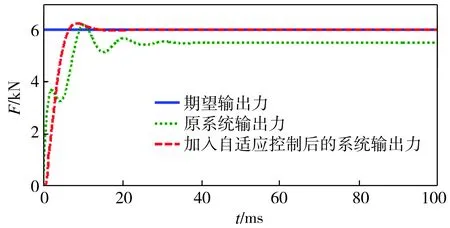

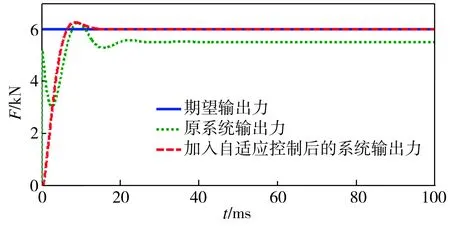

5.2 不同参数条件下加入自适应控制器的前后对比

活塞位移x在50、75、99 mm处对应的液压刚度Kh分别为56.3、75.0、1420 MN/m,同时考虑3种负载刚度K(5.10、25.5、51.0 MN/m),以Kh=56.3 MN/m、K=51.0 MN/m为基准分别选取如表3所示的5组K和Kh值进行仿真。

表3 仿真参数(单位:MN/m)

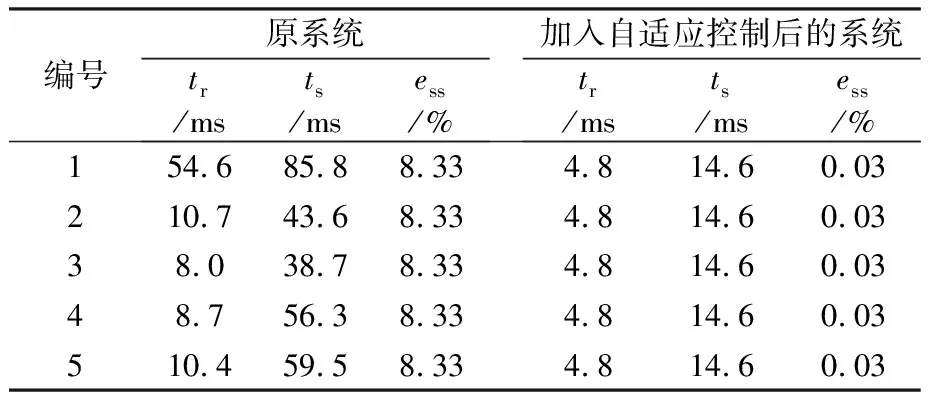

取R=1000,加入自适应控制前后的系统对输入幅值为6 kN的阶跃信号的仿真结果如图9所示,系统的动态性能指标如表4所示。

(a) K=5.10 MN/m,Kh=56.3 MN/m

(b) K=25.5 MN/m,Kh=56.3 MN/m

(c) K=51.0 MN/m,Kh=56.3 MN/m

(d) K=51.0 MN/m,Kh=75.0 MN/m

(e) K=51.0 MN/m,Kh=1420 MN/m

图9系统加入自适应控制前后在不同K和Kh值时的阶跃响应

Fig.9StepresponsesofthesystemswithandwithoutadaptivecontrolatdifferentKandKhvalues

表4加入自适应控制前后系统的动态性能指标

Table4Dynamicperformanceindexesofthesystemswithandwithoutadaptivecontrol

编号原系统tr/msts/msess/% 加入自适应控制后的系统tr/msts/msess/%154.685.88.334.814.60.03210.743.68.334.814.60.0338.038.78.334.814.60.0348.756.38.334.814.60.03510.459.58.334.814.60.03

由表4可知,当K和Kh变化时原系统的动态响应有较大的变化;Kh一定时,K越小,tr和ts越大;K一定时,Kh越大,tr和ts越大;K=51.0 MN/m、Kh=56.3 MN/m时,原系统的动态性能相对最好;5组参数下的原系统稳态误差均为8.33%,表明系统精度很差。而加入自适应控制后,系统在5组参数下的响应表现出极佳的一致性,其tr和ts相比原系统动态性能最好时的情况有大幅度降低,并且稳态误差非常小。由此可见,模型参考自适应控制能有效抑制系统参数K和Kh变化所带来的不利影响,缩短系统上升时间和调整时间,减小稳态误差。

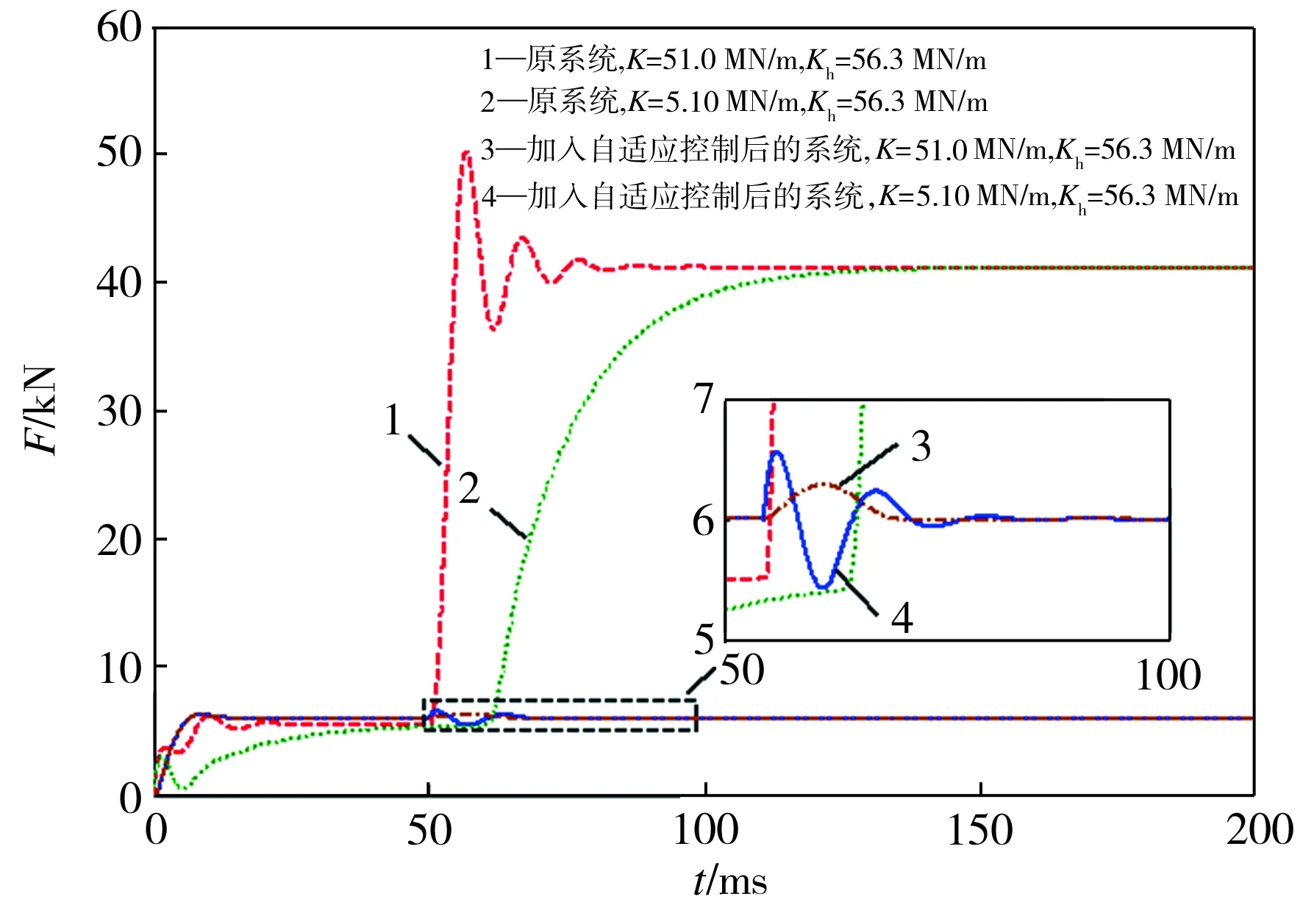

5.3 位置扰动下加入自适应控制器的前后对比

取K=51.0 MN/m、Kh=56.3 MN/m和K=5.10 MN/m、Kh=56.3 MN/m两组参数,分别在50 ms和60 ms时加入速度为0.5 m/s的斜坡位置扰动,令R=1000,原系统和加入自适应控制的系统对输入幅值为6 kN的阶跃信号的仿真结果如图10所示。图中,曲线1和2为原系统响应,由位置扰动引起的最大输出误差达到了44.15 kN,加入位置扰动后原系统分别在46 ms和77 ms后再次达到稳态,达到稳态后的误差为35.12 kN,远大于期望输出力;曲线3和4为加入自适应控制后的系统响应,经过自适应控制器的调节,由位置扰动引起的最大输出误差分别为0.38 kN和0.58 kN,分别在30 ms和35 ms后再次达到稳态,达到稳态后的误差接近于0。仿真结果进一步验证了模型参考自适应控制的有效性。

图10 加入自适应控制前后系统在位置扰动下的阶跃响应

Fig.10Stepresponsesofthesystemswithandwithoutadaptivecontrolunderdisplacementdisturbances

6 结论

(1) 所研究的电液加载系统的液压刚度在活塞位移为10~90 mm时变化很小,故取活塞位于中间位置时的液压刚度分析系统特性,发现负载刚度越大,系统频宽越大且稳定性越好。

(2) 加入自适应控制后,系统能很好地跟随参考模型并且跟随效果与自适应系数R有关。R越大,系统与参考模型的误差e的收敛时间越短,但是当R>1000时,系统跟随效果不会再有较大幅度的提升。R=1000时误差e的最大值和收敛时间分别为0.28 kN和2.1 ms,即系统能准确并快速地跟随参考模型。

(3)加入自适应控制前,系统由于自身结构引起的稳态误差为8.33%,并且随着负载刚度K的减小和液压刚度Kh的增大,系统的上升时间和调整时间增大,系统特性变差。加入自适应控制后,系统在5组参数下的阶跃响应几乎一致,上升时间和调整时间分别为4.8 ms和14.6 ms,稳态误差为0.03%。因此,模型参考自适应控制能大幅度改善加载系统特性并且使系统在参数变化时有非常好的适应性。

(4)在2组参数下,加入自适应控制后,系统由速度为0.5 m/s的斜坡位置扰动所引起的最大误差仅为0.38 kN和0.58 kN,经过控制调节,分别于30 ms和35 ms后再次达到稳态,稳态误差接近于0。故自适应控制器能大幅度减小由位置扰动引起的误差并且调节时间很短,有效提高了加载系统在位置扰动下的控制精度。