基于机器人的抛物面天线自动检测技术研究

2019-03-20蔡子慧倪爱晶于望竹

蔡子慧 杨 纯 郭 庆 倪爱晶 赵 婕 于望竹

基于机器人的抛物面天线自动检测技术研究

蔡子慧 杨 纯 郭 庆 倪爱晶 赵 婕 于望竹

(北京卫星制造厂有限公司,北京 100094)

针对高精度抛物面天线快速测量的难题,提出了基于机器人的三维自动扫描测量方法。通过robotmaster软件对机器人运动轨迹进行路径规划和离线编程,生成用于天线三维扫描的自动测量程序,并在现场经过对机器人运动路径调试后,驱动集成夹持在机器人末端的三维光学扫描仪完成天线表面的自动扫描测量。利用ATOS Professional测量软件对实际扫描数据与理论三维模型比对,分析产品的尺寸和形状偏差,并将测量结果与三坐标测量结果比对验证。结果表明,通过这种基于机器人与三维扫描集成的新测量系统对天线自动测量,可有效提高天线产品的测量效率和质量可靠性,可在一定程度上扩大天线面型测量范围,具有较大应用价值,为提高复合材料抛物面天线制造效率和精度奠定了基础。

机器人;三维扫描;自动测量;天线

1 引言

天线系统是军用卫星信息交换的重要载荷,宽带、高速数传、强抗干扰和一星多幅是国内军用卫星天线系统重要发展方向之一。抛物面天线是卫星天线的重要结构形式,为了保证其信息传输的精准度,天线面型精度是影响其工作性能的重要指标参数,目前此类天线主要是利用复合材料制造而成,因此在制造过程中需要严格地控制抛物面天线的面型精度。随着通信容量或通信抗干扰能力使用要求的不断提高,天线口径也逐步增大,口径从以往的700~900mm,提高到900~1500mm,相应地增加了高精度天线的制造及检测难度。

本文首先结合天线模型分析天线面型测量的需求,给出了针对天线自动化测量的必要性;然后对比分析了两种天线的测量实现方案的优缺点,指出这两种方法均无法适用于高效率自动化测量的要求;随后提出一种新的自动化测量技术,目的在于在精度满足测量要求的前提下提高测量效率,结合实际产品指标给出了实测测量数据,测量结果表明利用该技术能够达到理想的测量效果。

2 天线测量需求分析

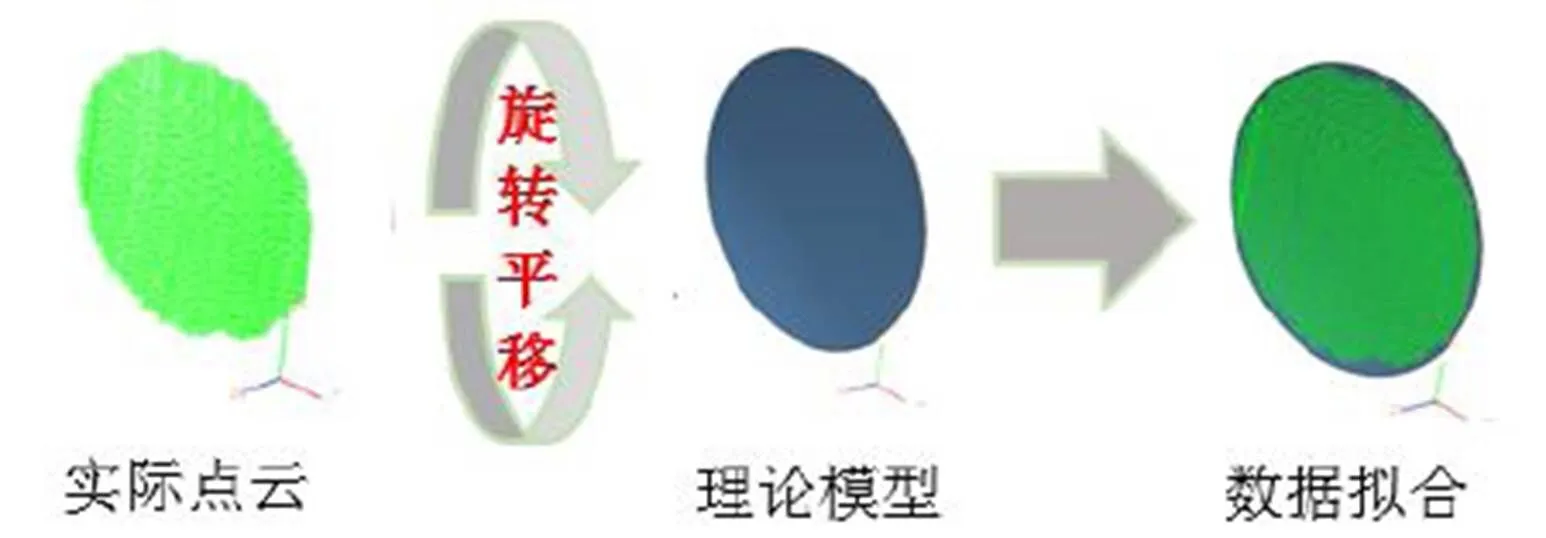

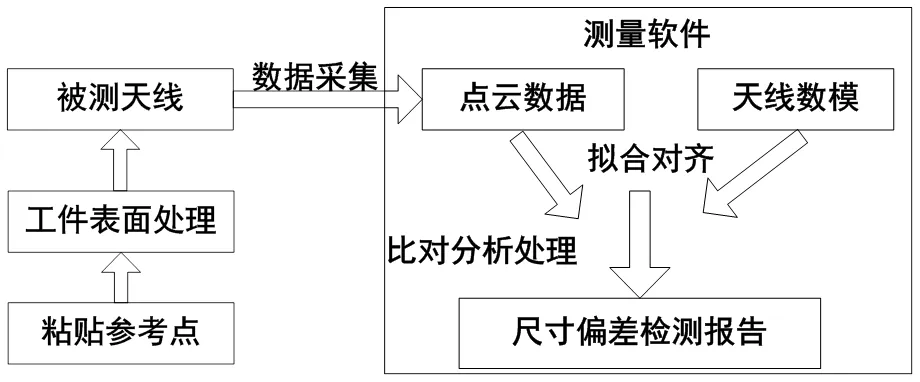

天线型面精度的表达指标形式通常有PV值和RMS值。PV值对应的是表面波面峰值和谷值之间的差值,表征的是表面高低点的状态。RMS值是表面各点偏差的平均统计量,表征的是平均误差,能较为全面地反映天线表面制造精度的整体情况。型面精度PV值及RMS值计算的核心算法是非线性最优化算法,非线性最优化算法的作用是使实测点云与理论模型达到最佳匹配状态,如图1所示。

图1 天线测量数据处理流程

实际测量过程中,抛物面面型精度检测数据的准确性一般会受检测环境、仪器精度、检测方法等三大因素的影响。环境一般可以控制在检测要求的条件下,仪器精度一般按照1/3~1/10的原则选择,对于抛物面型面的检测方法,检测点的数量和分布尤为重要,检测点的数量是反映表面特征全面性的指标,避免表面漏检的点,检测点的分布形式是保证在制造各个检测环节过程中都按照统一的分布检测,是检测重复性的重要保证。检测点数量的设置与分布也需同时兼顾检测精度和效率,所以需建立测点布局与型面精度关系的优化模型。通常以型面精度的测量不确定度为目标建立优化模型,以测量不确定度最小为优化目标进行优化计算,获得最优测点布局,但是这种分析方法需要设定大量的实验以验证测点数量、测点分布、均匀性等条件改变时,样件型面精度RMS值及PV值的变化,因此需要采用自动化的全点云数据获取的测量方式,既能避免测点布局又能满足产品尺寸不断变大的测量需求。

3 常规天线测量方法分析

3.1 三坐标测量技术

根据天线外形及其面型的结构特点,设置合理的装夹方法,将天线放置在三座标的有效测量空间内,测量前在软件中导入天线的CAD模型,按照优化后的测量数量和分布在模型上进行测点和路径规划,自动生成测量点和测量路径程序,运用接触扫描的方式自动高速测量采集数据,可以获取天线表面点的三维坐标。数据采集后将采集的表面点三维坐标数据以IGS的数据格式导入到专用的分析软件中,通过数学运算,能将测量数据方便地与CAD模型上的理论点匹配对比、计算RMS 值。这种基于三维模型的三坐标测量技术目前广泛应用于中小型曲面精度的测量中。

此方法存在以下的不足:

a. 测量效率低

采用编程后自动采点测量模式测量500mm口径抛物面天线,在采样点间距5mm情况下,测量时间约为4h,1000mm口径抛物面天线,在采样点间距5mm情况下,测量时间约为10h,其测量时间随着产品尺寸的变大成正比地增加。

b. 测量量程固定

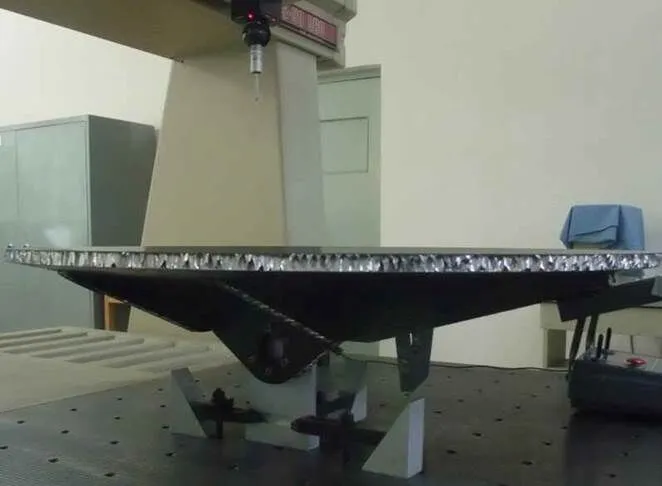

图2 天线固定在三坐标测量机中测量

三坐标测量范围固定,图2为轴1200mm、轴1500mm、轴 1000mm的三坐标测量机,则最大测量口径为1200mm的天线,如若天线产品尺寸变大则无法测量,增大测量范围则需购置大型龙门式三坐标测量机,成本较高。

综上,三坐标测量技术不适用于口径大于1200mm的天线产品测量。

3.2 摄影测量技术

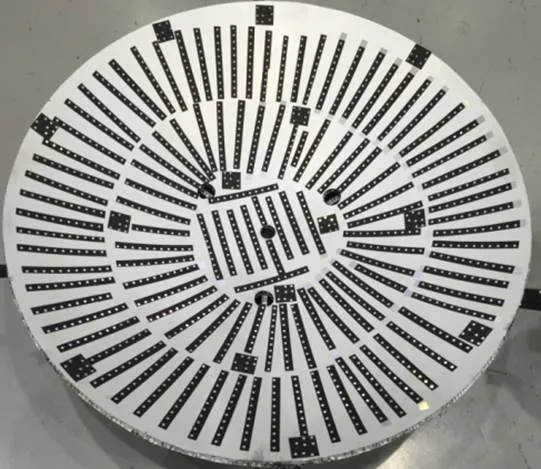

摄影测量技术是基于图像处理原理,采用一台或多台高精度的数字相机对待测物体拍照后对图像进行处理[1]。摄影测量属于合作目标测量,因此需按图3所示,测量前需要在工件的表面按照检测点的数量和分布要求粘贴摄影测量标志点,测量时需要按照摄影测量约为2h的最佳拍摄距离,并按照最佳入射角约为45°的要求从不同的方位拍摄。拍摄后的图片可基于图像特征的自动提取与标志中心的自动定位对像点进行自动匹配、自动拼接和光束法平差计算,解算相机位置、姿态以及标志点的三维坐标;最后利用特征标志点的三维坐标进行一系列几何分析与计算[2]。

图3 在天线反射面上粘贴的标志点

该方案存在的不足之处在于:

a. 标志点粘贴消耗大

从上述方案可以看出,粘贴测量标志点是采用摄影测量方式的首要步骤。以口径为1000mm的天线为例,测量点间隔要求为10mm,则大约需要7850个点,标志点单价昂贵测量费用高,并且粘贴与后续表面处理的难度也较大。后续随着天线的口径增大,粘贴的难度更大耗材消耗更多。

b. 标志点容易凸起

标志点的制作需要综合考虑粘贴的黏度及后续产品表面胶的处理,所以如图3所示的长条型的标志点粘贴后容易凸起且长条边缘容易翘起,拍摄后得到的并非产品的真实表面,导致测得的天线RMS值偏大。

综上,利用摄影测量对天线进行测量存在测量效率低、测量精度不稳定的问题。

4 一种新颖的天线自动测量技术

4.1 方案介绍

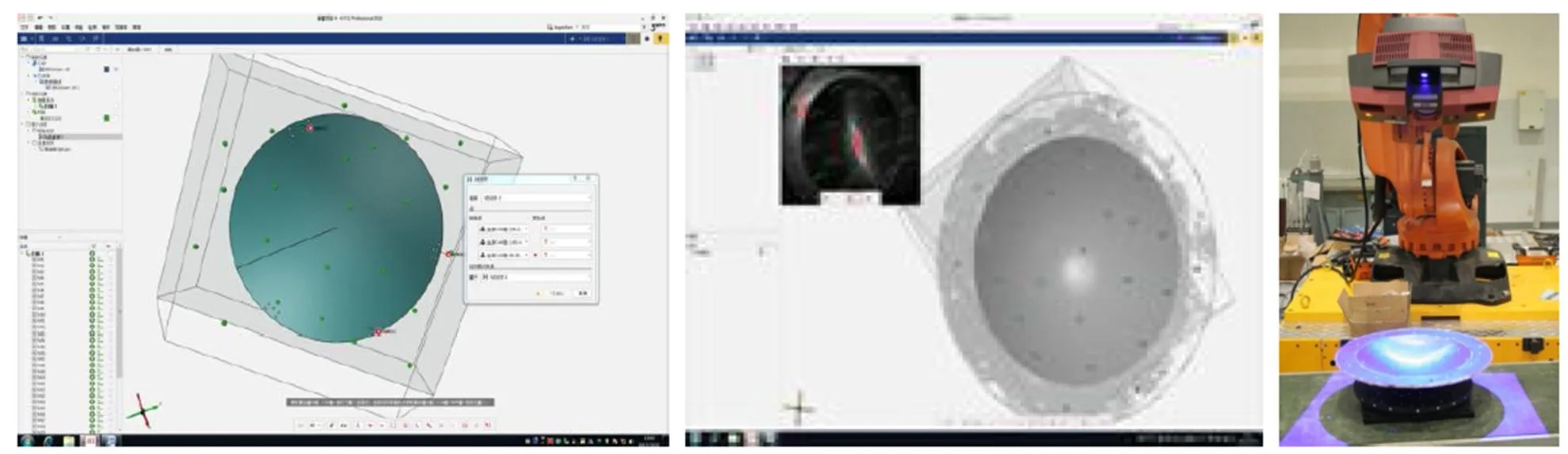

结合以往其它测量方法存在的一些问题和大口径天线自动测量的需求,构建了一种基于机器人的双目视觉扫描检测系统,该系统由六自由度机器人、ATOS高精度蓝光扫描仪、全向智能移动平台、控制器、供配电系统、测量工作站和其他扫描辅助配件组成,如图4所示。将扫描机器人固定在全向移动平台上,测量工作开始前将移动平台移至被测件最佳拍摄距离处,导入天线模型进入工作站[3],采用robotmaster软件对机器人运动轨迹进行路径规划和离线编程,生成用于执行三维扫描的天线自动测量程序,并经现场对机器人运动路径调试后,与夹持在机器人末端的三维光学扫描仪一同完成天线产品外形的自动扫描测量。扫描结束后使用ATOS Professional测量软件对点云数据进行处理,通过解算程序不仅实现常规尺寸、位置、形状偏差的分析,同时也可以完成与数模的2D或3D比较,并按实际需求自动生成测量报告。机器人与三维扫描系统组合实现图如图4所示。

图4 机器人与三维扫描系统组合图

本方案具有以下优点:

a. 系统实现简单且自动化程度高

利用检测方案可以最大程度地简化天线测量过程,仅需基于三维模型对扫描路径进行规划后,即可实现机器人带动三维扫描系统自动调整拍摄角度及姿态快速测量;测量开始后全测量过程无需人为干预,自动化程度高,满足数字化工厂的需求。

b. 实现对天线产品模型信息的获取

上述的三坐标及摄影测量检测手段只能实现对单个检测数据的获取,一般只是应用在天线产品合格判断上,在后续检测数据分析利用、后续对产品的检测数据追溯、后续对产品的增加检测项目等无法实现。此检测方案可以获取完整产品模型信息,实现基于CAD模型格式的存储,满足天线研制全生命周期中的该产品检测数据的利用。

c. 该方案具有普遍适用性

该检测方案不仅适用于天线曲面测量应用场合,更可将其推广到其他曲面产品应用场合,无论大型舱体壁板,还是类似于神舟座椅复杂曲面,均能起到理想的快速检测效果。

4.2 检测过程

4.2.1 检测路径规划

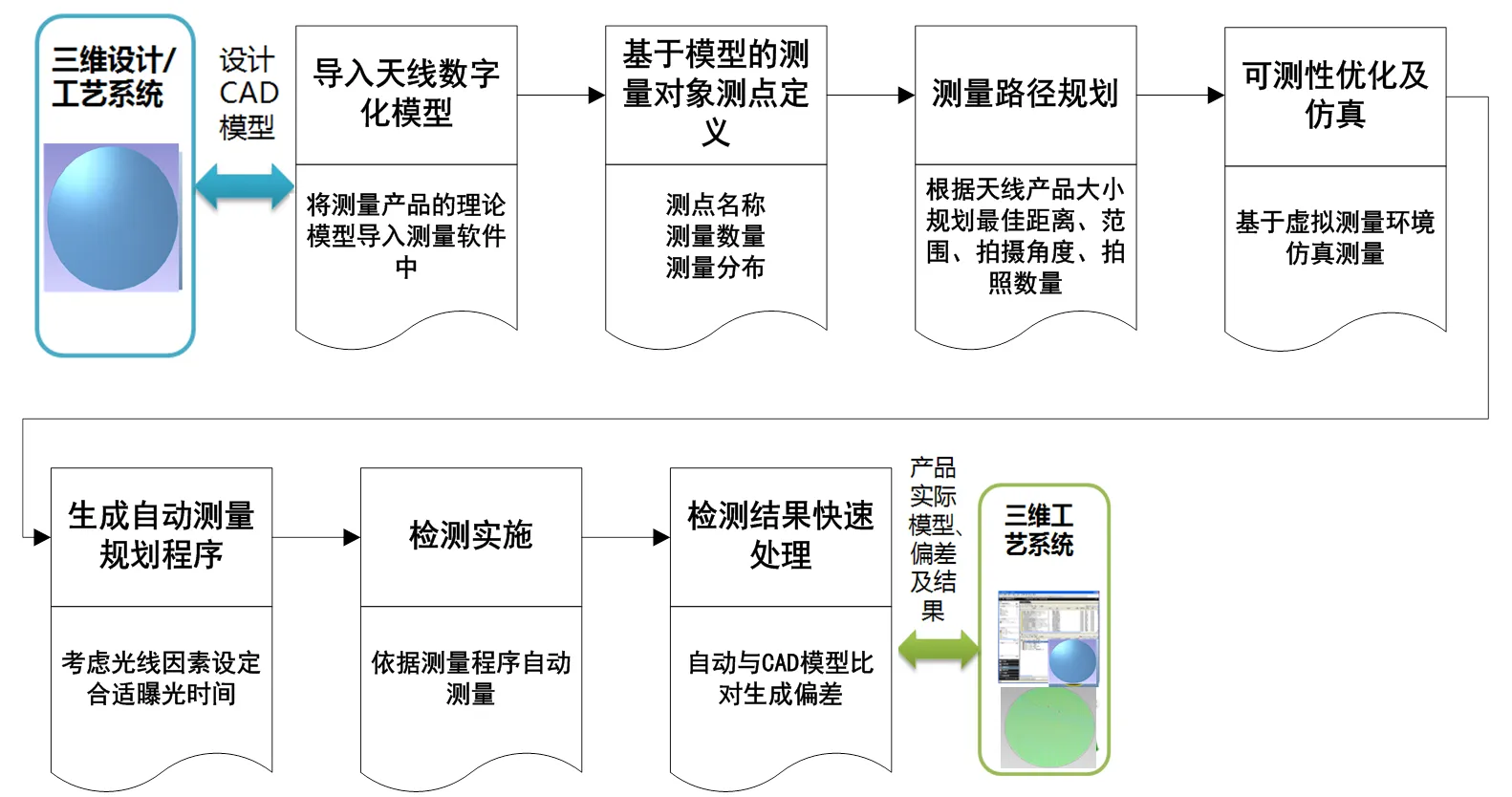

将天线的CAD模型导入到测量软件中,利用路径规划的功能依次对CAD模型的检测信息的识别与提取、检测对象测点数量与分布规划、测量覆盖性仿真分析、测量场分析、测量过程仿真[4]。具体路径规划流程如图5所示,在虚拟环境中加载天线CAD模型、移动机器人扫描仪、测量工装等虚拟现场环境要素,对其在测量过程中的检测站位和路径进行最佳空间位置、角度规划优化仿真,以满足全局环境下检测覆盖性和精度的要求,通过对产品模型的检测元素进行规划定义,最终形成机器人扫描检测的程序,驱动机器人扫描系统对产品实施自动快速检测,利用预先编制的计算处理程序,快速输出检测结果。

图5 天线自动检测流程

抛物面天线具有对称特性,且本实验天线是黑色的碳纤维编织,拍照距离830mm反光严重,但因是航天产品固不能喷显影剂。ATOS三维扫描仪在与被拍摄物表面成30°时扫描效果最好,因此路径规划时测量仪器与天线面型成30°。天线口径为500mm,沿着天线的口径方向将天线分为上中下三层,每次拍照覆盖角度为15°,整个圆周上拍20张,共拍照60张。

4.2.2 应用情况

利用专用的测量工装将天线进行定位,通过预先编制的机器人测量程序利用基于机器人的双目视觉扫描测量系统对某口径为500mm,型面精度RMS值要求为0.1mm的抛物面天线进行快速自动扫描测量,并将扫描数据实时存储。具体检测流程如图6所示。

图6 天线检测流程

图7 检测实施过程图

机器人末端双目视觉扫描系统采用500mm的镜头,选用5~8个3mm的扫描拼接参考点粘贴在天线表面。由于天线表面反光严重,固需要选择测量曝光时间,用鼠标在测量区域滑动调节曝光时间,直至图中工件曝光“亮而不红”;选择参考点曝光时间,用鼠标在测量区域滑动调节曝光时间[5],直至图中大部分点合适,没有出现曝光过度。设置参数后启动机器人自动扫描,如图7为扫描实施图片及扫描完效果图。扫描完毕进行剪切多余物和多边化计算,选天线上特征孔中间3个点进行3点初步对齐,选择局部最佳拟合作主要对齐,对其后出比对结果。贴点时间为30min,机器人扫描测量时间为10min左右,数据处理时间为20min,整个天线产品采用此方法时间总计为1h。

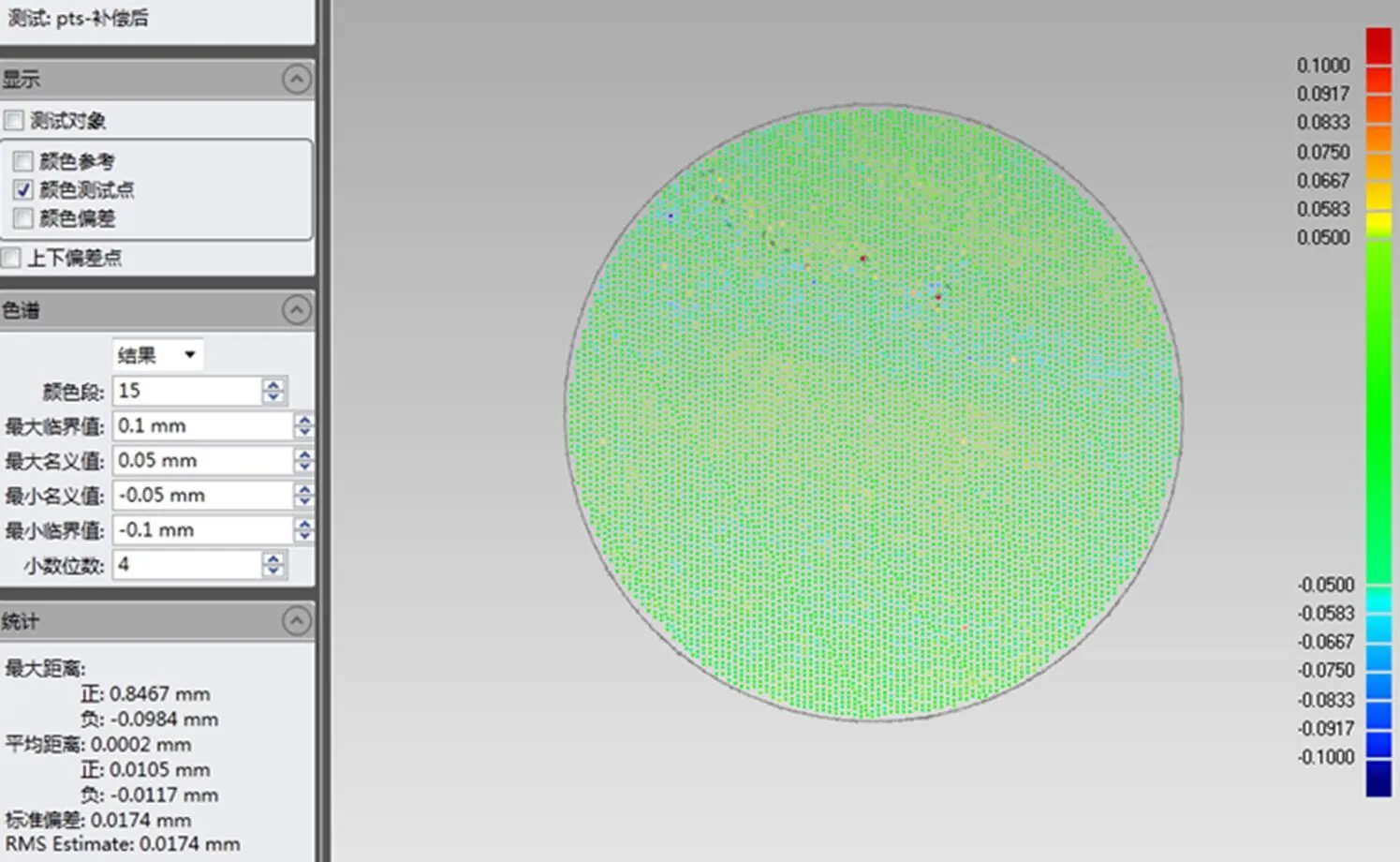

4.2.3 检测结果验证

使用三坐标对此天线产品进行编程自动测量,采点间距为3mm,测点总数为8385个点,测量时间为6h,经分析三坐标检测的结果RMS值为0.01mm。ATOS三维扫描仪对其整个面型扫描获取的点数为171229,将三坐标测量点导出为igs格式,再将igs格式的点云导入到扫描软件中作为理论模型,扫描数据与三坐标点云进行拟合。然后再进行自动误差分析,最后生成误差报告。分析结果如图8所示。

图8 与三坐标结果对比验证图

由图8的统计结果可知,偏差范围为±0.05mm的点数为98%,偏差范围为±0.0583mm的点数为1.9%,平均偏差为0.01mm;最大偏差点位0.8467mm及-0.0984mm(这种点从仪器上看偏离明显是因为光线原因导致的反光点,可以直接剔除),RMS为0.0174mm。由此,根据分析结果可得,采用机器人扫描仪自动测量口径为500mm的天线与三坐标测量结果RMS偏差为0.0074mm,精度与三坐标测量机基本一致,RMS精度优于0.02mm,满足天线面型精度RMS值为0.1mm的要求。

4.2.4 试验总结

通过以上试验结果可以看出,采用本文所提出的基于机器人的天线自动检测技术可以应用在口径大于500mm的天线自动检测中,在保证测量精度的同时,测量效率具有较大的提高,在现场测量时具有良好的应用效果。

5 结束语

针对天线快速检测的需求,本文提出一种基于机器人的三维自动扫描测量方法,通过与三坐标测量结果对比分析可得,在尺寸范围500mm内机器人自动扫描检测系统的面型测量精度RMS优于0.020mm。此外,利用机器人扫描代替三坐标检测,不但解决了采用专业分析软件分析三坐标测量结果导出的问题,测量程序的应用不仅提高了检测效率,同时也实现了检测过程规范化,避免了检测结果因人而异、重复性差等负面影响,保证了产品质量的可靠性,另外,机器人检测系统在移动平台车的配合下可扩大天线面型精度的测量范围,具有重大实用价值,为提高复合材料抛物面天线制造效率和精度奠定了基础。此方法将对航天智能工艺的发展起到推动作用。根据三维扫描测量自身技术特点,后续该技术在航天智能工厂主要应用为:

a. 空间站大型壁板框架类测量。目前对此类零件主要采用手工全尺寸检测,一个复杂框类零件需耗时1~2d。采用机器人与ATOS扫描仪结合Tritop数码相机组成测量系统仅需要3h即可完成一件1m直径的框类工件的测量。

b. 航天三维精密直属件测量。对于三维的无尺寸标注的航天直属件产品采用扫描测量方式进行全轮廓信息获取后与模型比对给出偏差值。

c. 展开臂组件现实时跟踪检测功能,协助定位装配检测。可以准确和实时地测量大量标记点的动态位置坐标。标记点替代传统的传感器,粘贴在运动臂杆表面,通过测量零件在不同负载条件或不同运动条件下标记点的位置,可以准确计算出臂杆相应位置的位移和变形,结果以图形化显示和输出。适于测量和计算在负载条件下刚性零件的位移、物体的变形,以及零件的动态特性。

d. 大型舱体在线快速检测。机器人三维扫描仪与激光跟踪仪等组合集成应用将舱体数字化模型贯穿于整个测量过程中,通过对大尺寸、高精度组合测量场构建,基于空间点位的全局坐标系标定与误差控制研究,移动机器人三维扫描检测,三维检测数据快速解算研究,在整个测量场中可移动扫描测量系统可根据实现规划好的路径自动到达测量区域,快速获取舱体测量部位的数字化三维模型,通过测量仿真软件自动计算出实际模型与舱体理论模型待加工部位的偏差。

在智能工厂的检测中,用机器人与三维扫描仪组合检测有众多优点。如果能将此技术合理地应用在航天智能工厂的生产中,可以缩短生产周期,使整个开发过程更顺畅,并为建立航天智能制造体系起到积极示范作用。

1 黄桂平,钦桂勤,卢成静.数字近景摄影大尺寸三坐标测量系统V-STARS的测试与应用[J]. 宇航计测技术,2009,29(2):6~12

2 原玉磊,骆亚波,郑勇.三维激光扫描仪在抛物面天线测量中的应用研究[J]. 测绘通报,2012(2):48~52

3 周士侃,娄臻亮,刘冰,等. 反向工程中的光栅扫描技术[J]. 工具技术,2004,38(l0):69~71

4 陶京新,刘大亮,胡文刚,等. 机器人激光三维扫描技术在壳体自动测量中的应用[J]. 制造业自动化,2017,39(1):76~79

5 齐立哲,汤青,贠超,等. 机器人三维激光扫描视觉系统标定误差[J]. 机械工程学报,2011,47(13):9~15

Research on Automatic Measurement Technology of Parabolic Antenna Based on Robot

Cai Zihui Yang Chun Guo Qing Ni Aijing Zhao Jie Yu Wangzhu

(Beijing Spacecrafts,Beijing 100094)

Aiming at the fast measurement problem of high precision parabolic antenna, a new 3D measurement method based on the robot was proposed. The working path could be planned and the off-line program for the trajectory could be made by the software named robotmaster, and then the 3D scanning automatic measurement program of antenna could be generated. After debugging the robot trajectory on the scene, the automatic scanning of the antenna surface could be measured by the robot with a 3D optical scanner at its end. Comparing the actual data with the theoretical model, the size and shape deviation of the parabolic antenna could be got by the software named ATOS Professional. By comparing the results obtained from CMM, it has been proven that the reliability and efficiency were highly increased and the measuring range was enlarged to a certain extent by the new measurement system integrating the 3D scanner and the robot. It shows that the new measurement system has great application value and it provides bases for the manufacturing efficiency and precision of composite parabolic antenna.

robot;3D scanning;automatic measurment;antenna

2018-11-06

蔡子慧(1981),工程师,飞行器设计专业;研究方向:航天器产品的精度测量。