铝合金预应力超声喷丸成形件表面层性能分析

2019-03-20赵蕾

赵 蕾

铝合金预应力超声喷丸成形件表面层性能分析

赵 蕾

(南京工业职业技术学院,南京 210023)

通过变控超声喷丸工艺参数研究有预应力下成形件表面状态、性能变化规律。结果表明:预应力对表面粗糙度影响较小;对显微硬度影响明显,成形件表面产生350µm深度的硬化层;预应力超声喷丸在成形件内部产生较大残余应力;成形件表面层半高宽增大,硬化度提高。残余应力增加、显微硬度提高及表面层显微组织细化有助于提高成形件疲劳寿命和抗腐蚀性能。

超声喷丸;预应力;显微硬度;残余应力;粗糙度

1 引言

超声喷丸通过撞击板材表面,产生塑性变形、残余应力,致使板材发生弯曲变形[1],属于高能高应变速率成形工艺。其具有振动频率高、加载作用强和冲击载荷大等优点[2]。

至目前,预应力超声喷丸成形工件是否获得理想效果是制约该成形技术应用于工程实际生产的主要因素。国内外学者对超声喷丸进行诸多研究。Guo Chaoya等人[3,4]通过三步法建立超声撞击有限元模型,研究不同喷丸轨迹、撞针速度对喷丸成形弧高值和残余应力影响规律。史学刚等人[5]研究覆盖率对超声喷丸成形件疲劳性能的影响,得出表层纳晶和残余应力显著提高材料疲劳寿命。郭超亚和鲁世红[6]应用有限元方法对2024铝合金带孔板喷丸后孔区域变形情况进行研究。L. A. Hackel[7]等人研究超声喷丸对AISI-321表层特性和微观组织变化的影响。

自由状态下,喷丸成形过程易发生球面变形,而实际需要的零件外形往往不是球面,预应力喷丸成形能改善喷丸球面变形趋势[8]。Xie Lechun[9]等人研究钛铝合金预应力喷丸后表面性能变化,得出预应力喷丸提高材料变形量,晶粒尺寸大幅细化,且有高密度位错。

目前尚未出现综合研究喷丸过程预应力的参入对表面层性能的影响。本文研究工艺参数变化对表面层性能影响规律,对预应力超声喷丸应用于实际生产具有重要意义。

2 预应力超声喷丸机理

预应力超声喷丸用预弯夹具将板材固定。撞针连续撞击板材表面,在板材的受冲击表面产生应力,夹具移除后,边界条件改变,残余应力促使板材沿撞针冲击反方向弯曲。

3 预应力超声喷丸试验

3.1 试验件及预应力夹具

将试验件固定在预弯夹具上,控制其曲率半径实现不同预弯曲率。预应力喷丸成形施加弹性预弯不超过材料σ。预弯曲率应满足下式[10]:

式中:——泊松比,——弹性模量;——试验件厚度;σ——材料屈服强度。方程得到2.5mm厚度试验件弹性极限预弯曲率半径为260mm,本次试验中,预弯曲率半径分别取400mm、800mm、1200mm,保证试验板件为弹性预弯。

试验材料采用2024-T351铝合金,力学性能如表1所示,试验件尺寸为:120mm×50mm×2mm。

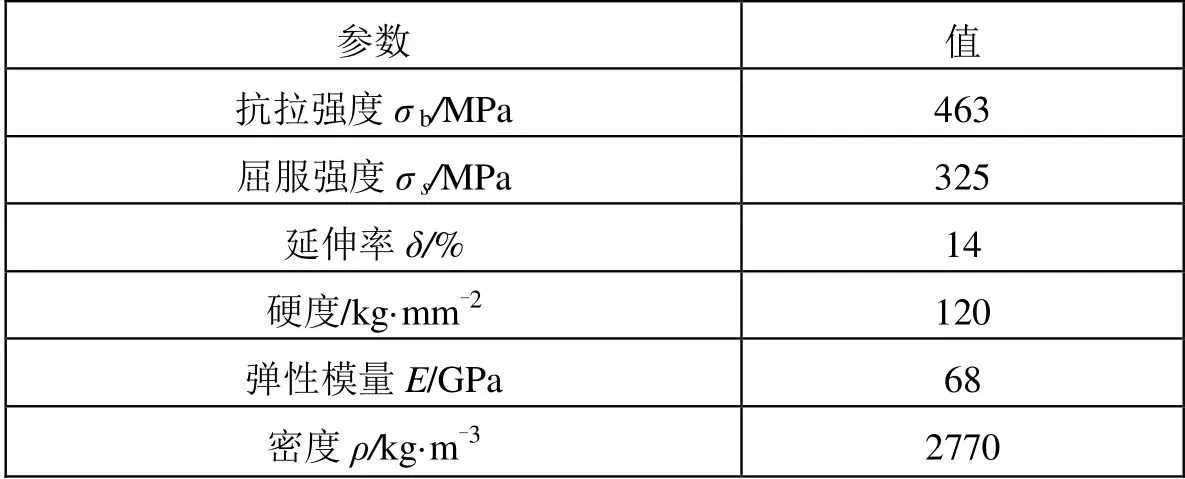

表1 2024-T351铝合金的力学性能

3.2 试验过程

预应力超声喷丸成形工艺参数如下:撞针速度为3m/s、4m/s、4.5m/s、5m/s,撞针直径为2mm,3mm,5mm,进给速度为0~4000mm/min,预弯曲率半径为400mm、800mm、1200mm,成形轨迹间距为0.4mm、0.8mm、1.2mm。

4 试验结果与分析

4.1 表面形貌

图1为不同偏置距离预应力超声喷丸成形表面形貌。由图1a可以看出,未喷丸试验件表面加工痕迹清晰可见,当偏置距离=1.2mm时,试验件表面加工痕迹还未被喷丸凹坑完全覆盖,凹坑间重叠区域相对较小,表面粗糙度值较大。随偏置距离减小,单位面积内受撞次数增多,凹坑间重叠加剧,初始状态下的加工痕迹完全被覆盖,并形成较低波峰,对比图1b~图1d发现,采用较小偏置距离,表面形貌较好。

图1 不同偏置距离预应力超声喷丸成形表面形貌

图2为不同预弯曲率半径喷丸成形试验件表面形貌,由图可知,预弯曲率半径减小,凹坑间挤压减弱,表面趋于平整。

图2 不同预弯曲率半径喷丸成形试验件表面形貌

4.2 表面粗糙度

表面粗糙度对零件耐磨性、耐腐蚀性及疲劳强度有重要影响。超声喷丸时,撞针撞击方向与受喷零件表面保持90°,使得零件表面受撞更为均匀,成形零件表面凹凸起伏相对较小,其表面粗糙度值较传统机械喷丸较小。

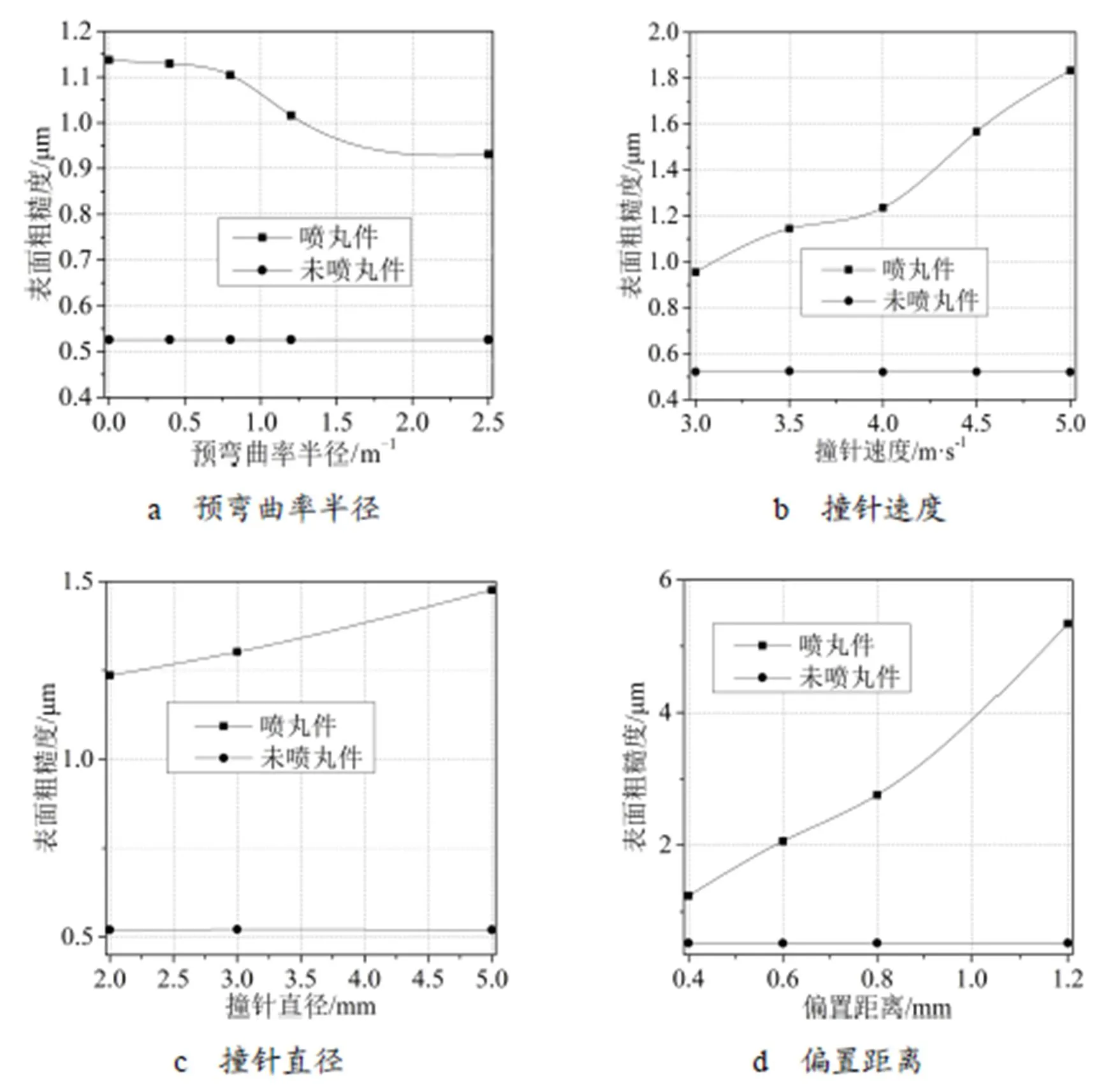

图3 表面粗糙度随喷丸工艺参数变化规律

图3为预应力超声喷丸工艺参数对工件表面粗糙度a的影响。可以看出:预应力超声喷丸增加零件表面粗糙度值。表面粗糙度随撞针速度增大而增大,撞针速度增大导致作用在试验件表的冲击力增大;表面粗糙度随偏置距离增加而急剧增加,偏置距离较小时,轨迹偏置方向上凹坑分布更为均匀,相邻轨迹线上凹坑区域受到重复撞击,重叠量变大,轮廓被进一步压实,试验件表面波峰和波谷起伏降低,故粗糙度值低。偏置距离为1.2mm时,表面粗糙度达到5.34µm,故在实际加工中不宜采用较大偏置距离;撞针直径增加,表面粗糙度在一定程度上增加,影响较小。

通过上述分析,较大的预弯曲率,较小的撞针速度、撞针直径和偏置距离下,可以获得较小的表面粗糙度。

4.3 显微硬度

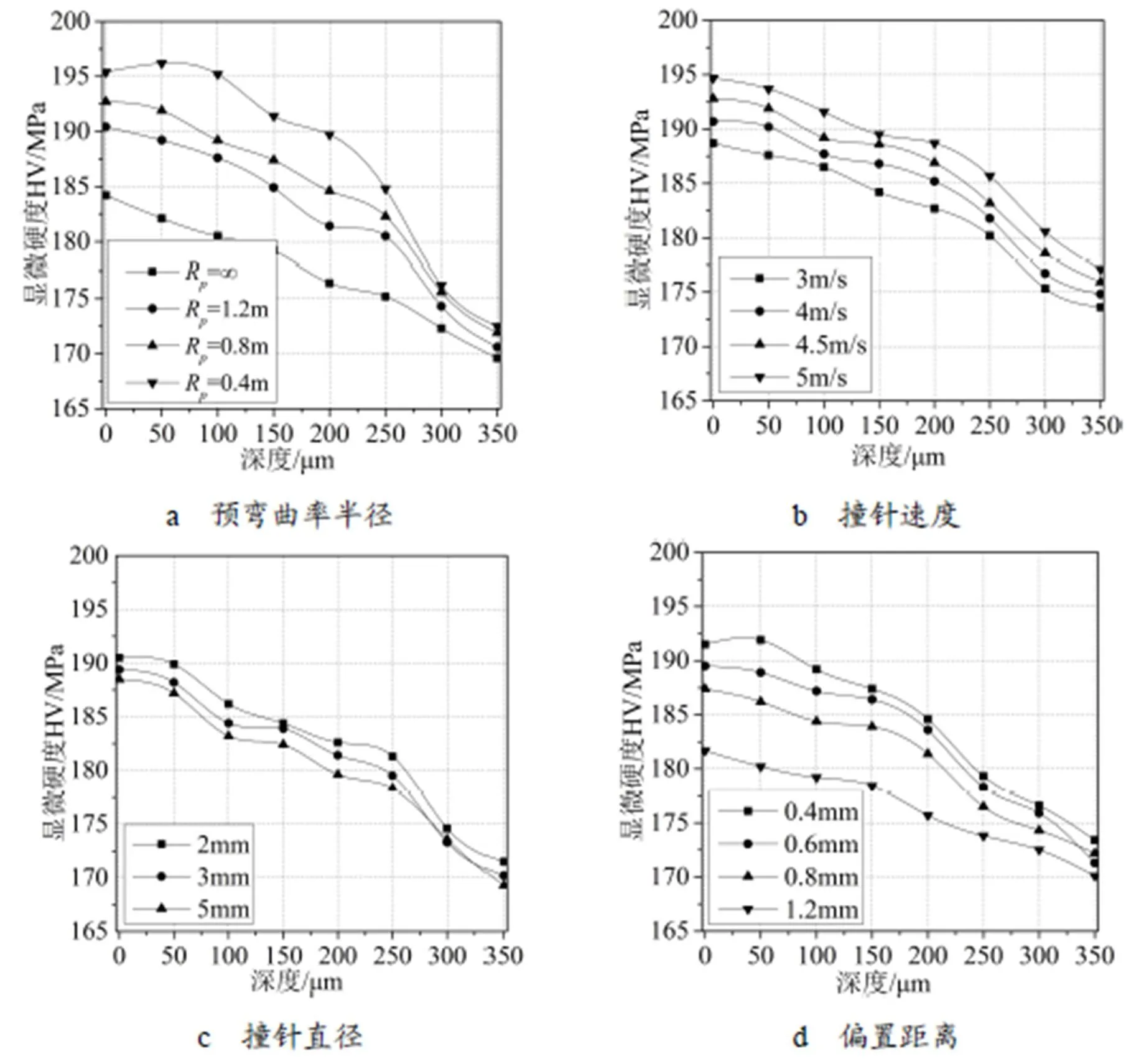

零件表面硬度是强度计算和预估疲劳寿命的重要依据[10]。超声喷丸成形过程中,表层受冲发生塑性变形,晶格发生较大剪切滑移,位错密度大幅度提高。位错密度增加导致晶粒尺寸降低,从而在受喷板材表面产生硬化层。在硬化层内,硬度值随着深度的增加而减小。

图4所示为显微硬度提高,产生硬化层,约350μm;预弯曲率、撞针速度和偏置距离对显微硬度影响较大。

如图4a所示,预弯曲率半径0.4m相对于预弯曲率半径∞时显微硬度增加6%,由图4b可知,显微硬度分布随撞针速度增加而增加,撞针速度5m/s相对3m/s的显微硬度增加3.2%;偏置距离增大显微硬度减小,偏置距离0.4mm相对1.2mm,显微硬度降低7%。表面层显微硬度增大受制于材料塑性变形程度。超声喷丸前,施加的预应力在试验件内部产生拉应力,使得喷丸后产生更大的残余应力场,位错密度增大,从而提高表面硬度。撞针速度增加使得冲击力增大,材料表面产生塑性变形;偏置距离减小使得单位面积上冲击次数增多,塑性变形提高。

图4 沿深度方向显微硬度随超声波喷丸工艺参数的变化规律

4.4 残余应力

超声喷丸后材料表层诱导产生残余应力场是目前公认提高表面层性能的主要因素[11~13]。图5所示为预应力超声喷丸成形件残余应力分布,由图中可以看出预应力超声喷丸在成形件内产生数值较大、分布呈梯度形式的残余应力场。如图5a所示,预应力超声喷丸较自由状态超声喷丸能够使表面残余应力减小,残余应力深度增加。由图5b和图5d可以看出,撞针速度增加和偏置距离减小,残余应力以及其深度增加。撞针直径对成形件残余应力分布影响较小。

由以上分析可知,在较小预弯曲率半径和较大撞针速度、较小偏置距离下,能够得到较大的残余应力。

图5 沿深度方向残余应力随超声喷丸工艺参数的变化规律

4.5 半高宽

图6 不同预应力下的半高宽

图7 不同偏置距离下的半高宽

图6、图7分别为不同预弯曲率和偏置距离下半高宽变化,由图可知撞针直径和速度对半高宽无明显影响。经超声喷丸的试验件,半高宽显著增大。深度在100µm时,半高宽基本不再变化。预应力超声喷丸使半高宽增加的主要原因是冷作硬化程度上升及位错增殖。偏置距离减小,单位面积内冲撞次数、塑形变形次数增加,冷作硬化上升,半高宽增加。

4.6 分析与讨论

分析预应力超声喷丸工艺参数对上述表面层特征影响可知,预应力和偏置距离对表面完整性有较大影响。预应力不仅降低表面粗糙度,提高残余应力,对显微硬度也有明显影响;撞针速度增加可获得更大残余应力和显微硬度,也会造成粗糙度增加;撞针直径对表面完整性影响较小。

5 结束语

a. 喷丸后试验件表面粗糙度增大,预应力在一定程度改善表面粗糙度,在较小偏置距离、撞针速度、撞针直径和较小预弯曲率半径条件下,可获得较低表面粗糙度。

b. 预应力超声喷丸使成形件表面产生硬化层;深度增加显微硬度减小。

c. 预应力超声喷丸较自由状态超声波喷丸能使表面残余应力减小。

d. 喷丸后表面层半高宽数值增大,深度在100µm左右,偏置距离对半高宽影响明显。

1 鲁世红,朱一枫,刘朝训,等. 高能超声波喷丸成形与校形技术研究进展[J]. 航空制造技术,2013,431(11):45~47

2 Sekkal A C, Langlade C, Vannes A B. A micro/macro impact test at controlled energy for erosion and phase-transformation simulation[J]. Tribology Letters, 2003, 15(3): 265~274

3 Guo Chaoya, Lu Shihong, Wang Dongpo, et al. Finite element analysis of the effect of the controlled parameters on plate forming induced by ultrasonic impact forming (UIF) process[J]. Applied Surface Science, 2015, 353: 382~390

4 Guo Chaobo, Lu Shihong, Wang Dongpo, et al. Numerical analysis of the residual stress in ultrasonic impact treatment process with single-impact and two-impact models[J]. Applied Surface Science, 2015, 347: 596~601

5 史学刚,薛建刚,张雷. 超声波喷丸覆盖率对AA2024疲劳性能的影响[J]. 制造技术与机床,2013(12):144~146

6 郭超亚,鲁世红. 铝合金超声喷丸残余应力场[J]. 中国表面工程,2014,27(2):75~80

7 Hackel L A, Halpin J M, Harris F B. Pre-loading of components during laser peenforming: EP, US 6670578 B2[P]. 2003

8 Mordyuk B N, Prokopenko G I, Vasylyev M A, et al. Effect of structure evolution induced by ultrasonic peening on the corrosion behavior of AISI-321 stainless steel[J]. Materials Science & Engineering A, 2007, 458(1): 253~261

9 Xie Lechun, Jiang Chuanhai, Lu Wei, et al. Effect of stress peening on surface layer characteristics of (TiB + TiC)/Ti–6Al–4V composite[J]. Materials & Design, 2012, 33: 64~68

10 Hu Yongxiang, Li Zhi, Yu Xiongchao, et al. Effect of elastic prestress on the laser peen forming of aluminum alloy 2024-T351: Experiments and eigenstrain-based modeling[J]. Journal of Materials Processing Technology, 2015, 221: 214~224

11 Sasahara H. The effect on fatigue life of residual stress and surface hardness resulting from different cutting conditions of 0.45%C steel[J]. International Journal of Machine Tools & Manufacture, 2005, 45(2): 131~136

12 缪伟. 整体加强筋铝合金板超声喷丸成形工艺研究[J]. 航天制造技术,2018(3):27~30

13 陈浩,曲中兴,张立武. 航空航天整体结构件新型校形技术研究现状[J]. 航天制造技术,2017(1):11~16

Analysis of Surface Layer Properties of Aluminum Alloy Prestressed Ultrasonic Peen Forming Parts

Zhao Lei

(Nanjing Institute of Industry Technology, Nanjing 210023)

In this paper, the surface state and performance variation of the formed parts under prestressing are studied by the parameters of variable-controlled ultrasonic shot peening.The results show: surface roughness of formed parts increases after the PUSP. Offset distance has the largest influence on the surface roughness; microhardness of the formed parts is remarkably improved, and the hardened layer with a depth of about 350µm is formed on the surface of the forming parts; PUSP can produce a larger residual stress; FWHM of the surface layer of the formed parts increases, and increase of the FWHM indicates that the cold work hardening degree of the material increases and the dislocation density of the crystal increases. The residual stress, refinement of microstructure of surface layer are helpful to improve the fatigue life and corrosion resistance of the formed parts.

ultrasonic shot peening;prestress;microhardness;residual stress;surface roughness

2018-09-30

赵蕾(1978),副教授,电子信息工程技术专业;研究方向:航天电子对抗。

江苏省智能传感网开放基金(ZK16-02-04)。