2195铝锂合金半球壳体旋压件制备与其组织性能研究

2019-03-20陈永来朱宏伟许秀芝马鹏程黄思原杜志惠

陈永来 温 涛 朱宏伟 许秀芝 马鹏程 黄思原 杜志惠

2195铝锂合金半球壳体旋压件制备与其组织性能研究

陈永来 温 涛 朱宏伟 许秀芝 马鹏程 黄思原 杜志惠

(航天材料及工艺研究所,北京 100076)

采用有限元方法对2195铝锂合金半球壳体旋压成形进行仿真分析,优化了旋压成形工艺参数,并采用旋压方法制备了2195铝锂合金半球壳体,通过拉伸、金相等方法分析了旋压件的组织与性能,结果表明:采用一道次强旋至球面半锥角45°+多道次普旋成形方案制备的半球形壳体贴胎良好,性能优异。

2195铝锂合金;半球壳体;旋压

1 引言

2195铝锂合金因其具有密度低,强度、模量高,焊接性能与低温性能良好等特点,在航天领域具有广阔应用前景。2195铝锂合金成功地应用于航天飞机超轻型贮箱,使航天飞机的运载能力提高了3.6t[1~3]。此外,“星座计划”中的战神I火箭的上面级液氢、液氧贮箱筒段及箱底或顶盖均采用了2195铝锂合金制造,战神V火箭的液氢、液氧燃料贮箱也将计划全部采用铝锂合金制造[4,5]。

随着航天技术的发展,旋压成为制造运载火箭贮箱箱底、大型贮箱箱底顶盖的先进近净成形工艺。美国的Atlas系列和Delta系列火箭、日本的H-2B火箭,以及战神I火箭上面级的贮箱箱底结构都是采用整体旋压成形+热处理工艺制造[6,7]。采用整体旋压成形+热处理工艺制造贮箱箱底结构已是国外主要运载火箭的首选方案。我国的CZ-3A系列、CZ-5运载火箭推进剂贮箱箱底结构尽管其直径不大于5m,但仍采用瓜瓣成形,并且其连接工艺为TIG焊[8],与整体旋压成形工艺相比,不仅成形精度差,而且制造周期长,生产成本也较高。

为此,本文利用有限元软件对2195铝锂合金半球壳体旋压成形进行仿真分析,以优化旋压成形工艺参数,并在此基础上制备2195铝锂合金半球壳体旋压件,通过拉伸、金相等试验方法研究旋压件的组织与性能,确定2195铝锂合金半球壳体制备工艺。

2 试验方法

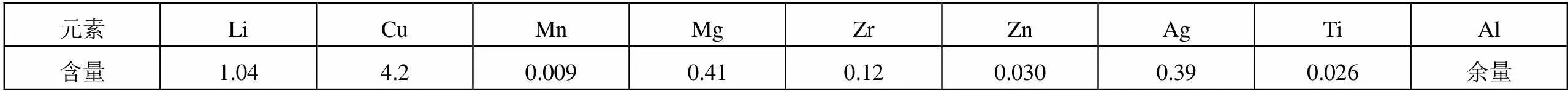

本试验所用材料为20mm×1600mm×1600mm的退火态2195铝锂合金厚板,其抗拉强度≤240MPa,延伸率≤12%,其化学成分见表1。

表1 2195铝锂合金的化学成分 wt%

本试验首先采用有限元软件对2195铝锂合金半球壳体旋压成形进行仿真分析,以优化旋压成形工艺参数,并在此基础上采用TORC180卧式双旋轮数控旋压设备旋制2195铝锂合金半球壳体,见图1。

图1 TORC180卧式双旋轮数控旋压设备

采用材料试验机进行拉伸性能测试,试样从2195铝锂合金半球壳体上、中、下三个部位截取,并采用金相显微镜和透射电镜观察样件显微组织形貌。

3 试验结果与分析

3.1 2195铝锂合金半球壳体旋压成形模拟分析结果

采用2195铝锂合金板材通过旋压成形工艺制备940mm 2195铝锂合金半球形壳体,由于2195铝锂合金最大旋压极限变薄率为55%,为此针对940mm 2195铝锂合金半球形壳体拟采用冲压预成形毛坯+旋压终成形方案制备。为减少940mm 2195铝锂合金半球形壳体旋压成形研制风险,首先对其旋压成形进行模拟仿真,以优化旋压成形工艺参数。

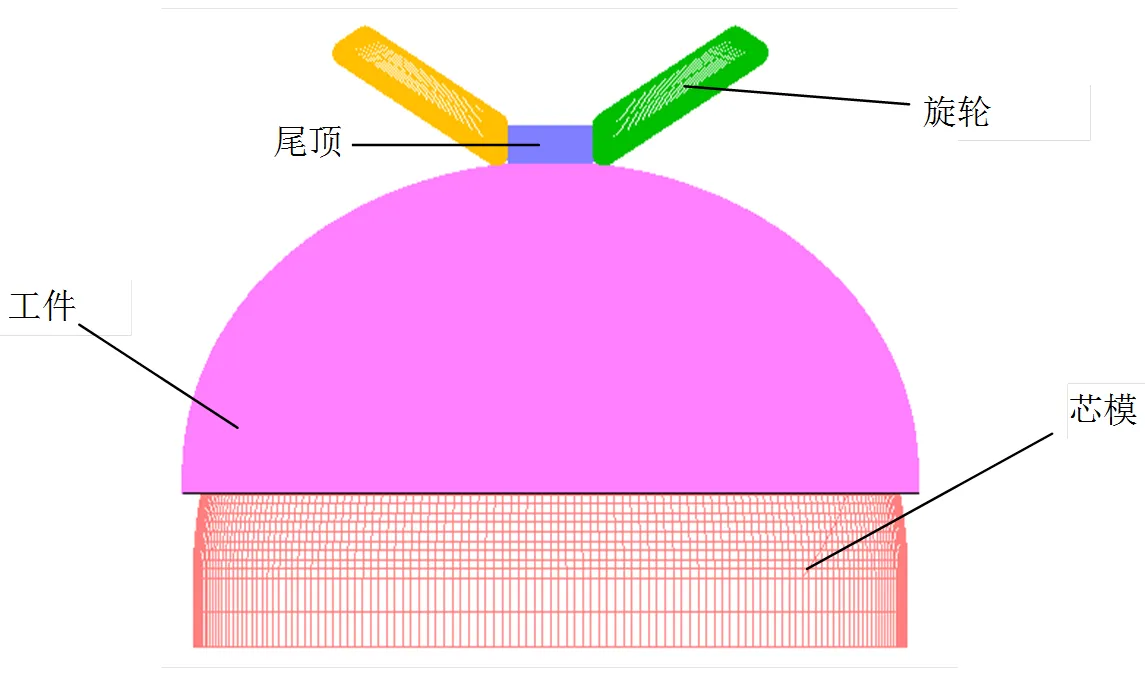

选用非线性有限元软件SuperForm/Marc对冲压后的毛坯建模分析,旋压过程的模拟需要采用三维模型,对旋压毛坯采用8节点六面体单元进行网格划分。尾顶和模具设为刚体,利用软件提供的Glue功能将尾顶和工件粘合在一起,尾顶和芯模旋转带动工件旋转。旋轮设置为刚体,旋轮攻角为30°,旋轮直径为400mm,完整几何模型如图2所示。芯模和板料之间的摩擦采用库伦摩擦模型。旋压坯料为2195铝锂合金,模型中定义为弹塑性材料,其杨氏模量75000MPa,泊松比0.38,密度2.71g/mm3。旋压过程视为300℃绝热变形。旋轮切向进给速度为1mm/s,按照正弦律设置间隙。

图2 Φ940mm 2195铝锂合金半球形壳体旋压模型

图3为按照设计变形轨迹,旋压248s时的断面变形情况。图中虚线为设定的一道次强旋旋压轨迹,可见,按照图2所设定的旋轮速度,旋轮运动轨迹与设计轨迹完全吻合。

图3 248s时旋压过程断面视图

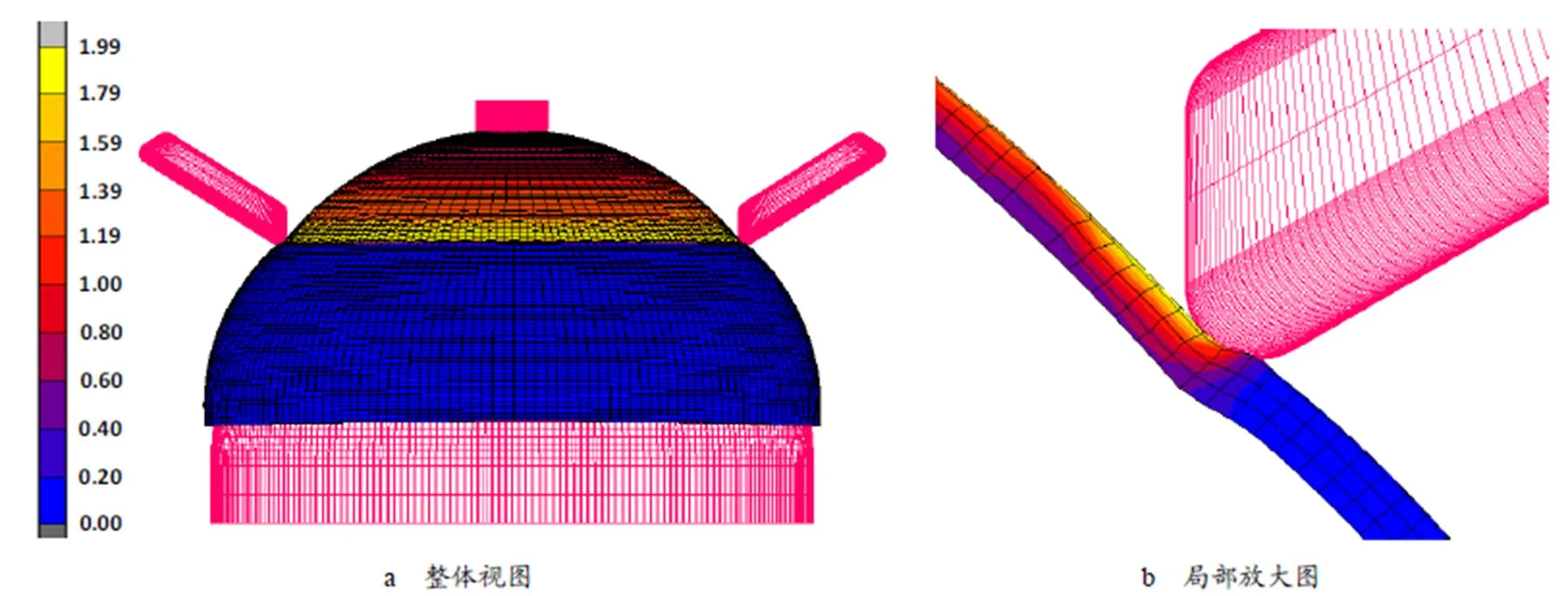

图4为旋压489s时,等效变形的分布情况,此时旋压行程接近半锥角45°。在图4b中可以清楚看到,此时坯料厚度减薄量较大,旋轮圆角处出现一定程度的金属堆积,外层的网格变形也较为剧烈。在后继的模拟中,该处网格畸变严重,计算求解收敛困难,模拟时从此处起强旋结束开始普旋。

图4 旋压489s时累积等效塑性变形分布

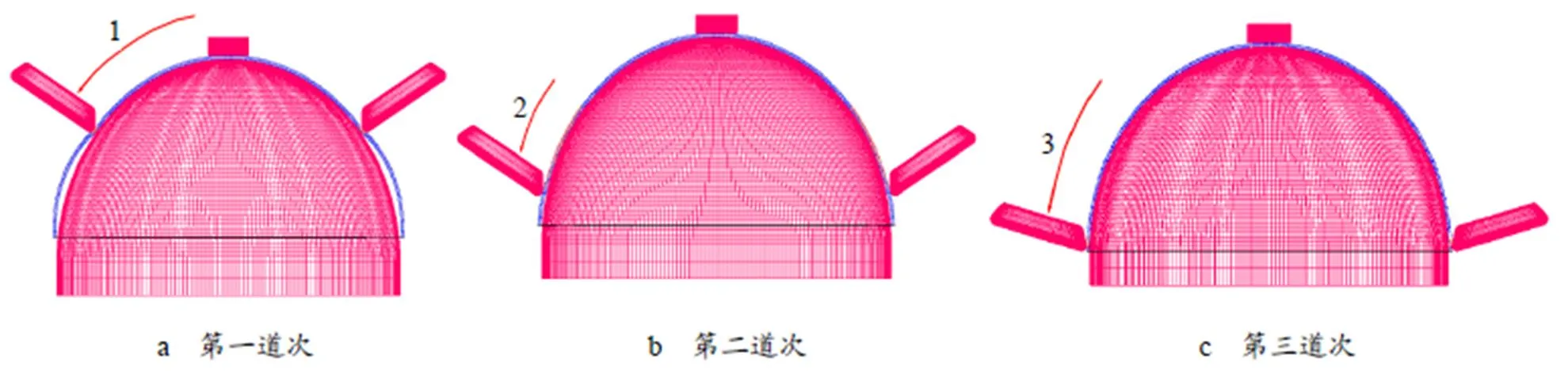

为此,模拟过程中将半球旋压分成3个阶段,即3个道次,各道次旋轮运动如图5所示。第一道次旋轮轨迹按照设定旋压至517s,然后开始普旋,第二道次旋压339s时,旋轮返回第二道次开始的位置,进行强旋,即第三道次旋压。采用三道次旋压,各道次已变形部分的贴模性较好。

图5 Φ940mm 2195铝锂合金半球形壳体三道次旋压方案

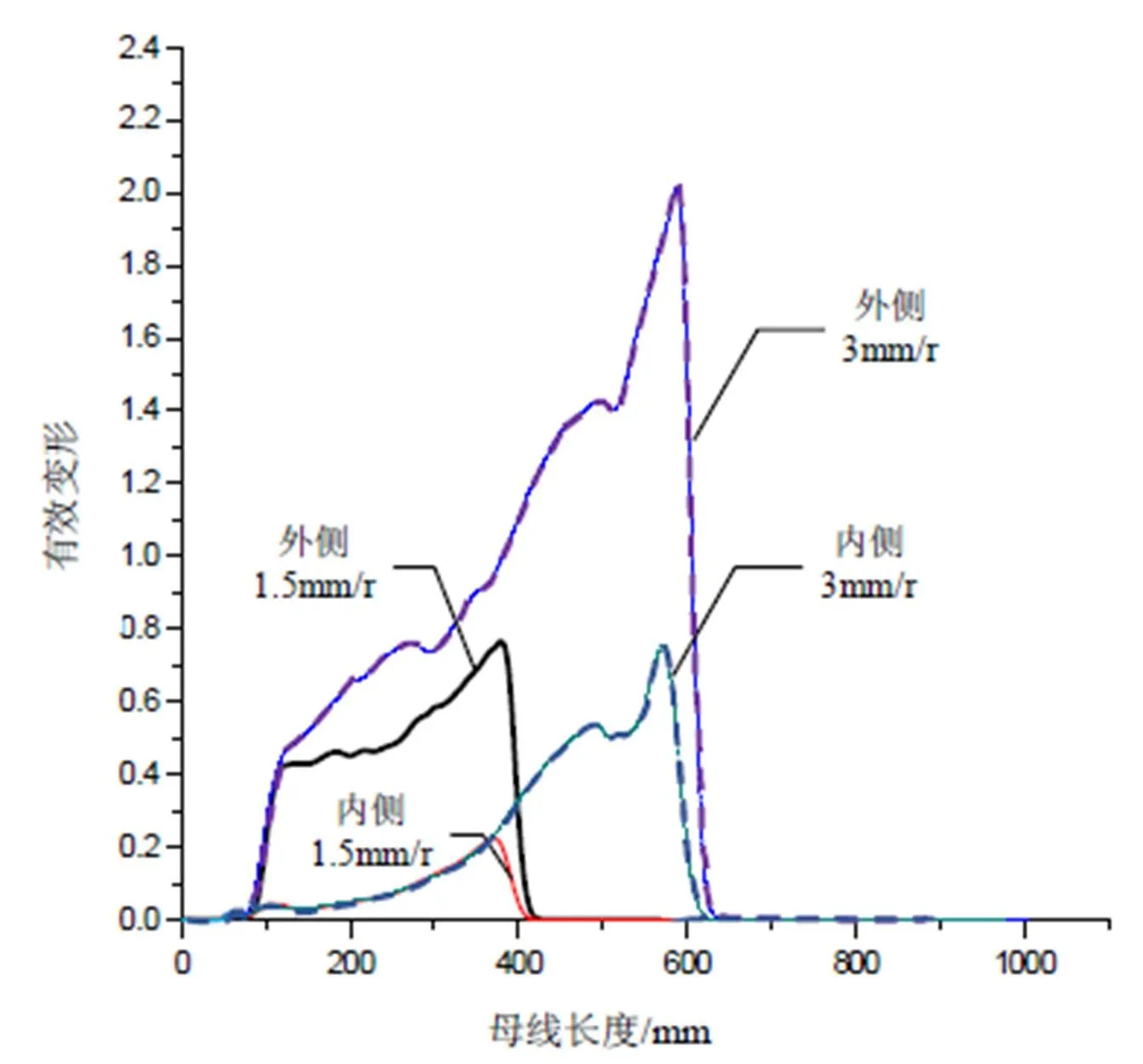

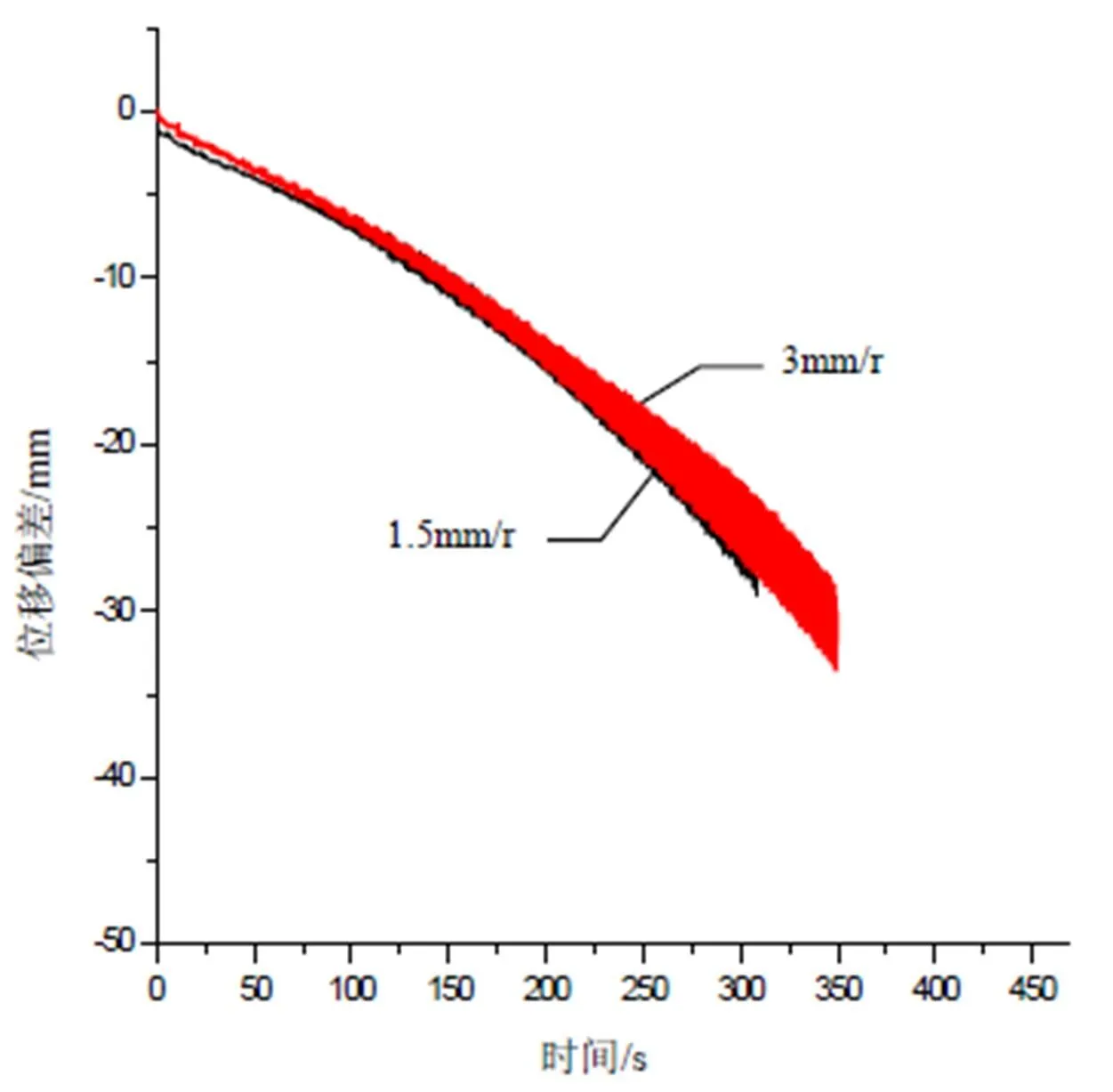

图6所示为不同进给比下,工件内外侧沿母线方向的等效塑性变形分布情况。可见,旋轮进给比降低后,壳体外层的等效变形显著减小,而内侧等效变形基本不受进给比的影响。图7所示为旋轮在不同进给比下旋压过程中的工件下缘轴向位移情况。可见,进给比降低后,旋压过程中壳体下缘的轴向位移同样也是波动增大,但波动幅度有所减小,说明减小进给比有利于提高旋压过程中坯料的贴模性,有利于旋压尺寸精度的提高。

图6 不同进给比的变形分布

图7 不同进给比下工件下缘轴向位移

根据数值模拟的结果,940mm 2195铝锂合金半球形壳体旋压成形方案为一道次强旋至球面半锥角45°+多道次普旋成形,在第一道次强旋时,初始阶段可采用较大的进给比,进给比可为2~3mm/r,然后逐渐降低进给比到1.5mm/r。当旋压至半锥角45°左右时,强旋结束普旋开始,此时适宜的进给比为2~3mm/r。

3.2 2195铝锂合金半球形旋压件制备

图8a为采用800t双动压机通过多工步冲压预成形的2195铝锂合金毛坯。图8b为采用一道次强旋至球面半锥角45°+多道次普旋成形方案制备的2195铝锂合金贮箱壳体,第一道次强旋至球面半锥角45°处,后经2~3道次普旋后,减小了道次强旋变形量,减小了旋轮前材料堆积,材料贴模良好,其中在旋压距口部30mm时,可设置旋轮提前旋出,使口部形成一段法兰翻边,有利于后续车加工车削工艺定位台阶。由图可知,采用一道次强旋至球面半锥角45°+多道次普旋成形方案制备的半球形壳体贴胎良好,未出现反挤、隆起等缺陷。

图8 2195铝锂合金样件形貌照片

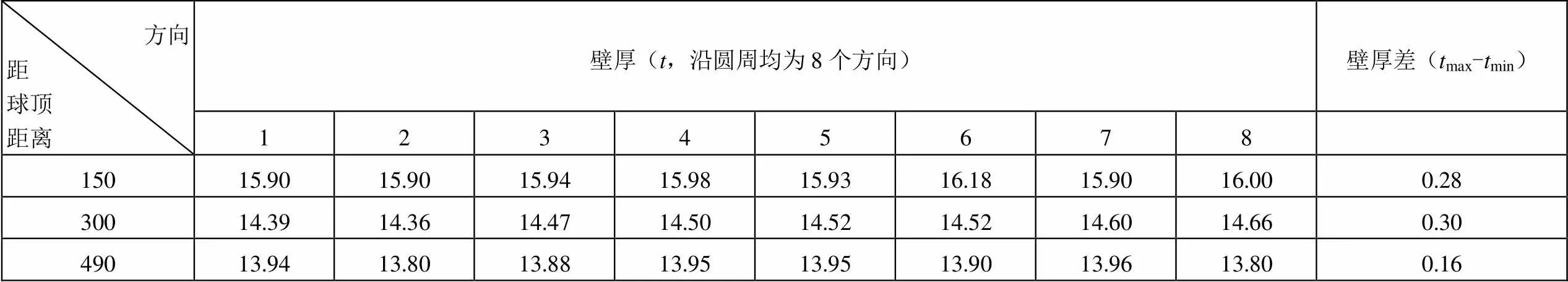

表2为940mm 2195铝锂合金半球形旋压件的尺寸检测结果。可见,旋压后的半球壁厚精度较高,不同高度带的壁厚差均小于0.50mm。

表2 2195铝锂合金旋压件壁厚实测值 mm

3.3 2195铝锂合金半球形旋压件组织性能分析结果

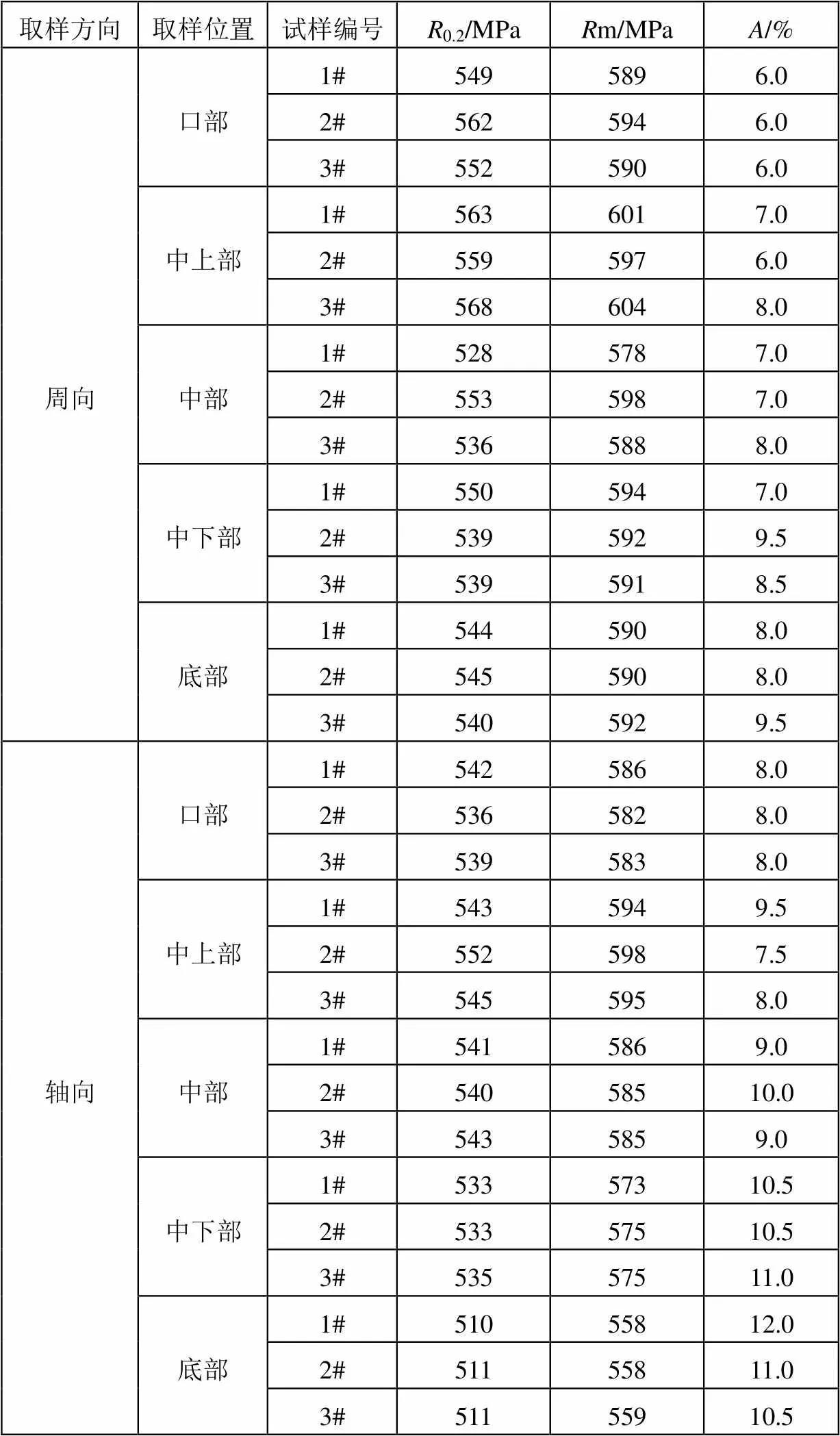

表3为2195铝锂合金旋压件热处理后室温力学测试结果。由表可知,2195铝锂合金旋压件经过热处理后,其力学性能可以达到m≥540MPa,0.2≥500MPa,≥6%,这表明2195铝锂合金旋压件匹配合适的热处理工艺可以获得良好强韧性。

表3 2195铝锂合金旋压件T6处理后室温力学性能测试结果

图9为2195铝锂合金半球形壳体不同部位的显微组织形貌。由图可知,2195铝锂合金旋压件不同部位的组织形貌未有区别,因旋压变形均呈现为纤维状。从2195铝锂合金旋压件不同部位显微组织TEM照片可以看出,其强化相以{111}a面析出的片状T1相为主,并有少量θ′相,而且各部位析出相特征差异相对较小,这也与2195铝锂合金旋压件不同部位力学性能测试结果相差不大的特征相符。

图9 2195铝锂合金旋压件显微组织形貌

4 结束语

a. 采用一道次强旋至球面半锥角45°+多道次普旋成形方案制备的半球形壳体贴胎良好,未出现反挤、隆起等缺陷。旋压后的半球壁厚精度较高,不同高度带的壁厚差均小于0.50mm。

b. 2195铝锂合金旋压件匹配合适的热处理工艺,其力学性能达到m≥540MPa,0.2≥500MPa,≥6%,具有良好的强韧性。

c. 2195铝锂合金旋压件强化相以{111}a面析出的片状T1相为主,并有少量θ′相,而且各部位析出相特征差异相对较小。

1 李劲风,郑子樵,陈永来,等. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺,2012,42(1):13~19

2 Rioja R J, Denzer D K, Mooy D, et al. Lighter and stiffer materials for use in space vehicles[C]. Weiland H, Rollett A D, Cassada W A. 13th International Conference on Aluminum Alloys (ICAA13). TMS (The Minerals, Metals & Materials Society), 2012: 593~598

3 夏德顺. 航天运载器贮箱结构材料工艺研究[J]. 导弹与航天运载技术,1999(3):32~41

4 吴秀亮,刘铭,臧金鑫,等. 铝锂合金研究进展和航空航天应用[J]. 材料导报,2016(S2):571~578

5 Prasad N E, Gokhale A A, Wanhill R J H. Aluminum-lithium alloys: processing, properties and applications[M]. London: Butterworth-Heinemann, 2014: 525~528

6 姚君山,蔡益飞,李程刚. 运载火箭箭体结构制造技术发展与应用[J]. 航空制造技术,2007(10):36~42

7 马兴海,李玉梅,肖广财,等. 先进钣金成形技术在航天制造领域应用分析[J]. 航天制造技术,2011(5):69~72

8 刘欣,王国庆,李曙光,等. 重型运载火箭关键制造技术发展展望[J]. 航天制造技术,2013(1):1~6

Study on Microstructure and Mechanical Properties of 2195 Al-Li Hemispherical Shell Formed by Spinning

Chen Yonglai Wen Tao Zhu Hongwei Xu Xiuzhi Ma Pengcheng Huang Siyuan Du Zhihui

(Aerospace Research of Materials and Processing Technology, Beijing 100076)

The simulation analysis of spinning forming of 2195 Al-Li alloy hemispherical shell is studyed by finite software in this paper. The 2195 Al-Li alloy hemispherical shell is prepared with optimized spinning process parameters, whose microstructure and mechanical properties are analysed by the stretching test and metallographic observation. The results show that the 2195 Al-Li alloy hemispherical shell formed through spinning has less profile deviation and better mechanical properties by using strong spinning with one pass and ordinary spinning with multi-pass, and strong spinning finished until half cone angle of 45°.

2195 Al-Li alloy;hemisphere;spin

2018-10-26

陈永来(1972),博士,材料学专业;研究方向:有色金属材料与加工工艺(包括铝/铝锂合金、钛合金等材料应用技术研究)。