太阳能连续化生产废橡胶裂解炉设计

2019-03-20李培培徐云慧张达志

沈 宣,李培培,徐云慧,张达志,陈 笛

(徐州工业职业技术学院,江苏 徐州 221140)

1 设计背景

目前,活性炭一般都是靠烃的不完全燃烧制得,不能够直接从大自然中获取。因此如何高效而节能地制造活性炭具有很大意义。然而制备活性炭所用设备存在两个问题:这是一项高耗能的产业,平均而言,每生产1t炭就需耗用2t烃燃料;对环境破坏大,每生产1 t就需要3.67 t二氧化碳。

2 设计方案

为了实现上述目的,本文提供如下技术方案:太阳能连续化生产裂解炉包括,圆柱形炉体,供电部分,供气供水部分,废物处理部分,控温加热装置,冷却取料部分,可拆卸的装料仓及其可动支架横杆。

(1)圆柱形炉体:炉体前后中间各有隔温舱门,皆可开合,使用时三门皆闭,将炉体分为三大段(低温舱,高温舱,冷却舱)。

(2)供电部分:由架在炉体上的巨大太阳能电板与炉体边上的储能电池组成。

(3)供气供水部分:供气主要供两个高温舱通生产所需惰性气体,水主要用于废物处理部分冷凝。

(4)废物处理部分:两箱体上下均有格挡蒸汽并令其冷凝的板,产生的液体通过板子的导流加上气流的推动进入两根冷凝管,冷却结束后,两管合并气体从上口冒出收集,液体顺管道流出收集。

(5)控温加热装置:通过炉体内部四周所镶嵌的加热板进行高温生产,两舱温度可调节以便于适用于不同情况下生产

(6)冷却取料:最后料仓由电机带来冷却舱,通过室温冷却后,取料。

(7)可拆卸的装料仓:装料箱为圆柱形由两个半圆柱组成一边用插栓固定,另一半用销栓固定住取料时可以方便拆下料仓,料仓遍布小孔以便加热均匀,仓体可灵活固定于支架横杆上。

(8)可动支架横杆:由电机带动,贯穿炉体,并长于炉体,装料仓固定于其上,横杆表面为螺旋状,可由电机正转和反转均带动料仓旋转并往返做小距离移动以便于均匀受热。取料或换仓时在正旋带动其移动。

3 结构原理

图1为太阳能连续化生产废橡胶裂解炉的结构图。

图1 太阳能连续化生产废橡胶裂解炉

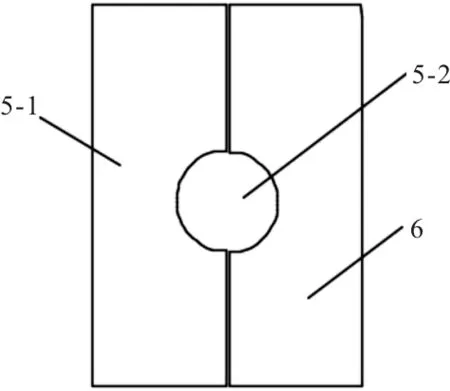

图1中:1、装料仓,2、低温炉体,3、高温炉体,4、冷却炉体,5-1、左舱门,5-2、右舱门,6、圆周通孔,7、电机,8、活动螺纹横杆,9、通气水孔,10、阀门,11、冷凝水管,12、废气出口,13、加热电阻板,14、冷凝导流板Ⅰ,15、冷凝导流板Ⅱ,16、冷凝导流板Ⅲ,17、太阳能电池板,18、储能电池。舱门的结构示意见图2。

图2 舱门的结构示意

4 工艺原理

能源使用电能及太阳能1,打开炉盖2,废橡胶放入装料仓13,料仓与螺杆8固定好,由两边的加热电阻板5提供温度条件,进气口14提供生产所需惰性气体,冷凝导流板4起保护加热电阻板和起废气废水导流7作用,废气废水经过冷凝水管6被收集利用。生产时,电机往复带动横杆使料仓旋转并来回移动,使其加热均匀。先在低温舱2,到达预定时间再由螺杆带入高温舱进行裂解。生产结束,进入冷却舱11,由室温空气冷却后打开冷却室舱门12取出样品,料仓上面采用销钉拴住到达冷却室降温后将销钉拔出拆下料仓拿出产品,等待低温舱料仓快将进入高温舱时将料仓装到螺杆头打开舱门将其一起带入到低温舱实现连续性生产。

5 装置应用

废轮胎热裂解转化为裂解炭,解决了废轮胎难处理的问题,将其转化为活性炭,实现了资源的循环利用。利用太阳能发电进行加热板的供电,实现了零耗能的目标,设备装置运行成本低,符合国家节能减排的环保要求。