基于改进型PLC的蓄热式梭式窑节能技术的研究

2019-03-19李文硕靳世平张竣溵

李文硕 龙 妍 靳世平张竣溵*

1.华中科技大学中欧清洁与可再生能源学院

2.华中科技大学能源与动力工程学院

0 引言

陶瓷行业属于高耗能、高污染行业之一。工业陶瓷生产过程中,需要消耗大量能源和矿物资源。其中,烧成工序能耗约占总能耗的61%。窑炉为烧成工序的主要耗能设备,该设备的发展经历了从倒焰窑、隧道窑和辊道窑的过程。燃料也从烧煤、烧油到烧气的过程。据统计,我国现有燃煤工业窑炉总数接近550 000台,总容量达118.4万MW。随着我国工业水平的不断进步,工业炉作为主要的工业工具,得到了长足的发展。但是我国工业炉的平均热效率相对于国际上先进水平仍有将近20%的差距,仅相当于发达国家二、三十年前的水平[3],具有巨大的提升空间。如何提高工业炉热效率,保证合理用能效率,是关键问题。

传统式梭式窑属于周期性烧成,蓄热损失和散热损失大。传统梭式窑的窑内温度为1 250℃~1 650℃,排烟温度1 100℃~1 400℃左右,热效率约20%。目前新建梭式窑改进了窑体砌筑结构,增设了简单的烟气余热利用装置,使热效率有所提高,约为40%。由于排烟温度高,烟气带走的余热是梭式窑最主要的热损失,约占总热损失的50%[4]。

目前,传统梭式窑均采用空气预热器回收炉窑排烟的余热,常规空气预热器有管式、板式、热管式等。其中板式和管式空气预热器在梭式窑上的应用相对较多,但这些设备都采用金属结构,耐高温能力差,当炉膛出口温度大于800℃,金属换热器易被损坏,无法达到余热回收的目的。而炉膛出口烟气温度在800℃以上时,正是梭式窑能耗高的工况,此工况下余热回收的潜力最大,能以较低的投资获得较大的效率提升。

我国“十二五”期间节能减排的规划目标是单位GDP能耗下降16%,能源消耗总量控制在40亿tce左右。在节能改造工程中,提出“实施燃煤锅炉(窑炉)和锅炉房系统节能改造,提高锅炉热效率和运行管理水平。在“十二五”期间形成7 500万tce的节能能力”的目标。在“十三五”规划中,提出“推动低碳循环发展,加快能源技术创新,建设清洁低碳、安全高效的现代能源体系;主动控制碳排放,加强高耗能行业能耗管控,有效控制重点行业碳排放”等相关目标。作为高耗能、高污染的陶瓷行业,主动进行节能改造和技术升级是十分必要的。

本次技术改造通过多燃烧器交错布置、合理的交错燃烧控制、燃烧系统全自动控制等手段,对传统的蓄热式梭式窑进行技术升级,节能效果可达30%以上。。

1 蓄热式燃烧技术及可编程控制器技术概述

1.1 蓄热式燃烧技术概述

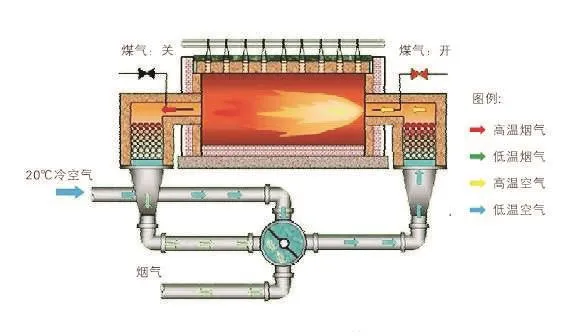

蓄热式燃烧单元由若干成对安装的燃烧喷嘴本体、体积紧凑的蓄热室、换向阀和与之配套的控制系统组成,如图1所示。当燃烧喷嘴A工作时,产生大量高温烟气,经过对应的燃烧喷嘴B排出。燃烧喷嘴B兼具排烟和蓄热的作用,高温烟气先通过蓄热室以辐射和对流传热的方式将热量传递给蓄热体,烟气温度降低后排出。工作一定时间后,换向阀通过换向使助燃空气通过燃烧喷嘴B的蓄热体,空气立即被预热到烟气温度的85%~95%以上,燃烧喷嘴B启动的同时,燃烧喷嘴A停止工作,转为排烟并进行蓄热。蓄热式燃烧技术通过交替运行方式实现“烟气余热的极限回收”和“助燃空气的高温预热”。

图1 蓄热式燃烧技术原理图

1.2 可编程逻辑控制器发展概述

可编程逻辑控制器PLC Programmable Logic Controller)[7,8]是在电子技术和计算机技术基础上发展起来的一种先进自动控制设备,是一种通过数字运算操作的电子装置,在工业领域应用广泛。它采用一类可编程的存储器,在其内部存储程序,执行逻辑运算、顺序控制,定时、计时、计数与算术运算等操作面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程,是工业控制的核心部分。其具有可靠性高,抗干扰能力强,编程简单,设计周期短,安装、接线、调试工作量小,使用维护方便等优点,具有很高的灵活性、适应性和很强的信息处理能力。将PLC控制系统应用于梭式窑的燃烧控制中,不仅能节约人力,降低工程成本,而且控制可靠,系统运行稳定。

2 蓄热式梭式窑节能改造技术研究

本梭式窑改造项目基于河南省某陶瓷生产厂,其原窑炉为传统梭式窑。在间歇性烧制过程中,窑车先推进窑内烧制,烧制完成后再将其往相反方向拉出,卸下烧好的陶瓷,完成生产。在不改动本来窑炉墙体的情况下,进行如下技术改造:

(1)将蓄热式燃烧器对称布置在墙体两侧,使两组燃烧器可以分别用于燃烧和排烟;

(2)改变蓄热室和燃烧室之间的结构,提高助燃空气进入燃烧室的量,同时强化空气与燃气的混合效果,缩短燃烧火焰;

(3)更换喷嘴,燃烧喷嘴需满足火焰稳定、频繁开关不回火、燃烧时不严重积炭等条件。

改造后的蓄热式梭式窑有以下优点:

(1)节能量大幅增加:高温烟气和冷空气经过换向阀的切换交替流经蓄热体,可将1 000℃烟气降低至100℃以下,回收大量烟气的显热,可节省燃料30%左右,节能效果明显。

(2)温度均匀性好:燃烧器燃烧与排烟两种状态不断切换,火焰在窑内交错对冲,火焰(高温点)不再固定,同时炉内扰动增强,使窑内温度更均匀。

(3)升温速率快:助燃空气可预热到800℃,使火焰温度更高,升温速率更快。

(4)理论燃烧温度大幅提高,可拓宽燃料的使用范围,如高炉煤气等低热值的燃料可被利用。

(5)NOx排放量大幅减少。

(6)燃烧噪音降低。

3 改进型PLC控制方案

在原有PLC控制系统上,增加温度、气氛和压力三大控制模块,可实现PLC控制系统的改造升级。

3.1 温度控制方案

(1)窑内整体温度控制

炉膛温度控制室的加热炉是所有控制中最重要的控制系统之一,。

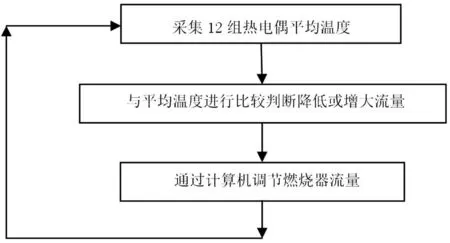

传统梭式窑的窑内整体温度通过自动调节天然气总管流量进行控制(图2),以满足工艺温度曲线。蓄热式梭式窑也可采用自动调节天然气总管流量的方式来调节窑内整体温度。唯一不同的是在于蓄热式梭式窑节能效果显著,相同温度对天然气流量要求更小。改造后可采取的温度控制策略如图2所示,其中,炉膛总体温度采用所有热电偶的平均温度。

图2 整体温度控制流程图

(2)温度均匀性控制

目前梭式窑在燃烧器对墙位置布置热电偶,通过热电偶所测温度对相应的燃烧器燃气流量进行调节,直至温度均匀。改造后由于燃烧器数量翻倍,并且周期性切换燃烧,因此热电偶布置与温度控制方法应进行修改。

改造后每个燃烧器对墙均布置一个热电偶进行测温,并采用相对一组热电偶的平均温度对应的燃烧器进行调节,组成一组燃烧单元。改造后每个燃烧器均配备电动阀门对该燃烧器流量进行单独调节。燃烧器流量调节采取人工通过计算机控制电气阀门进行调节的方式。

改造后的温度控制策略如图3所示:

图3 温度均匀性控制策略图

3.2 气氛控制方案

(1)控制方案

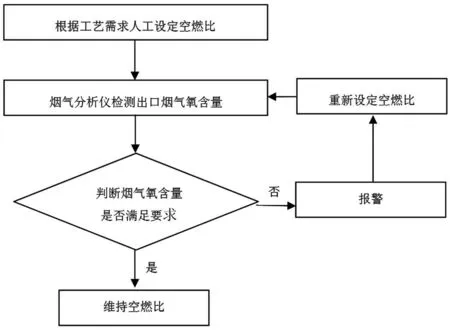

改造后气氛控制策略采用以空燃比为参数调节氛围和烟气分析仪检测出口烟气氧含量综合运用方式,该控制策略比通过经验确定空燃比调节氛围的方式更精确和稳定。控制策略如图4所示:

图4 气氛控制策略图

烟气分析仪安装位置为烟气出口总管处,检测出口烟气氧含量。

(2)换向过程对氛围影响的分析

在换向初始时刻,两个蓄热体内一个充满了烟气,一个充满了空气,对炉内氛围可能造成影响的为空气侧。本次改造中配有排烟引风机,一旦换向,空气侧转换为排烟,此时空气被负压抽走,不会进入炉内影响氛围。

但是,换向时空气侧的空气排出时会经过烟气分析仪,造成所检测的氧含量偏高,该检测数据不代表炉温氛围,但容易造成报警。可在控制程序上解决该问题,在换向时退出烟气分析仪报警程序,换向完成后再进入烟气分析仪报警程序。

3.3 压力控制方案

(1)控制方案

梭式窑正压过大容易导致窑炉缝隙冒火,造成能源浪费。负压容易导致窑外空气从缝隙进入窑内,影响窑内氛围,导致产品质量下降。因此窑炉压力控制十分重要。

蓄热式梭式窑配备两个风机,一个风机用于输送燃料风,另一个风机用于排烟。为保证炉膛压力稳定与烟气高温膨胀的因素,排烟风机的流量与压力均需比送风机流量大。本次改造通过控制系统对两个风机进行调节,在满足工艺需求的同时保证稳定的炉膛压力。风机控制策略如图5所示。

图5 送风机控制策略

(2)引风机控制策略:

本次改造在窑炉壁面安装相应压力检测器,引风机采用变频调速,通过采集窑内压力控制引风机调速,以保证窑内压力状况。

4 节能效果分析

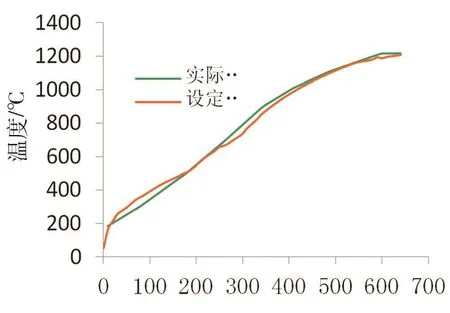

通过对传统梭式窑进行技术改造,将原燃烧系统升级为蓄热式燃烧系统,并对改造前后的天然气消耗量进行对比。对比情景的控制变量须保证升温曲线误差在合理范围之内。两次实验升温曲线如图6所示:

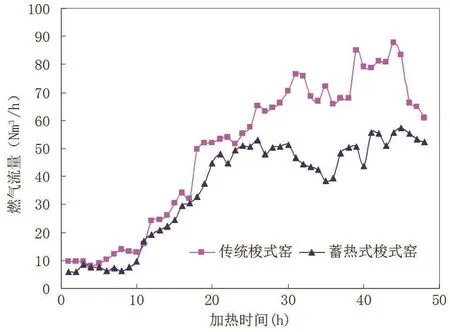

在控制升温曲线基本相同的情况下,对传统梭式窑和改进后的蓄热式梭式窑分别进行测试,并对不同时刻的燃气消耗量做记录,得到如图7所示的天然气流量曲线:

图6 升温曲线

图7 天然气流量曲线

由图7可知:

(1)在窑炉烧制开始阶段,炉膛温度较低,对于蓄热体来说,能够回收的烟气余热量很小,因此,在初始低温阶段改造前后燃气消耗量差别较小;

(2)随着窑炉烧制时间的延续,炉膛内温度逐渐上升,排烟温度也随之升高,蓄热体可回收的烟气余热不断增加,这部分热量作为补充,使燃气消耗量不断减少。图7曲线显示,在烧制过程的中后期,蓄热式梭式窑比传统窑炉燃气消耗量明显降低。经测算,改造后的蓄热式梭式窑在相同温升曲线中,燃气消耗量比传统梭式窑节省约30%。

5 结论与展望

在传统的蓄热式梭式窑基础上,本次实验通过改进多燃烧器布置形式、优化燃烧控制策略、升级燃烧控制系统等手段,达到了比传统梭式窑节约燃气30%的节能效果。该技术具有如下优势:

(1)系统控制方面,蓄热式梭式窑采用温度、气氛和压力三大自动控制系统,在减少人力投入的同时,降低人为操作风险。温度、气氛、压力控制更精确稳定。

(2)结构布置方面,蓄热式梭式窑采用多燃烧器交错布置方式,火焰在窑内交错对冲,使窑内温度更均匀。

(3)蓄热式梭式窑燃烧换向时压力波动小。若采用蓄热式燃烧技术,在燃烧换向时,必然会造成压力的波动。本次技术改造根据仿真、实验手段,分析发现压力波动与换向时管道与蓄热体内气体的滞留时间紧密相关。本实验采用最为合理的布置手段,最大限度减少管道长度,降低滞留时间,可将压力波动控制在较低水平。

在总结已有实验成果的基础上,我们发现采取下列措施将进一步提升工业窑炉的节能效果:

(1)改进工业窑炉的炉体结构,完善炉体密封性;

(2)增强炉内绝热性能,减小炉体的散热表面积,以减少散热损失;

(3)减少工业窑炉辅件的热损失;

(4)加强工业窑炉余热回收效率;

(5)采用新型的燃烧装置和燃烧技术。