基于累积损伤的弹载记录仪寿命评估

2019-03-19王海霞尤文斌周优良丁永红穆希辉

王海霞,尤文斌,周优良,丁永红,穆希辉

(1.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.陆军工程大学石家庄校区,河北 石家庄 050003)

0 引言

弹体在发射与撞击目标过程中,弹载记录仪需要承受极高g值的加速度载荷[1],如何可靠地获取数据一直是弹载记录仪的研究重点[2-4]。文献[5]使用泡沫铝材料对存储测试电路进行缓冲保护,提高了数据的捕获率与电路模块的重复使用次数,但是对记录仪的使用寿命并未进行研究。在火炮引信参数测试、炮射导弹飞控参数测试等低成本弹药研发过程中,弹载记录仪需要多次使用,而弹载记录仪的应用环境特殊,因弹体的着地环境随机性较大,着地过程承受的冲击载荷变化很大,可达几百个g甚至上万个g的加速度冲击载荷。目前因缺乏针对弹载记录仪使用寿命评估的有效方法,只能依靠经验判断记录仪使用后的可靠性, 针对此问题,提出了基于累积损伤的弹载记录仪寿命评估方法。

1 仿真模型与失效判定依据

1.1 记录仪有限元仿真模型的建立

1.1.1创建几何模型

利用ANSYS仿真软件建立了某载有存储记录仪的弹体垂直撞击半无限长C20混凝土模型,结构如图1所示,弹体内部构成如图2所示。由于弹体和记录仪均可视为中轴对称,为了减少计算量,采用1/4模型进行分析计算,单元类型选择SOLID164三维实体单元,使用单点积分Lagrange算法计算。

图1 弹体侵彻1/4模型Fig.1 Projectile Penetration 1/4 Model

图2 弹体内部构成图Fig.2 internal composition of the projectile

1.1.2材料参数的选择

仿真模型中,弹体、记录仪外壳、内壳及电路板采用PLASTIC_KINEMATIC本构模型,相关材料参数选择如表1[6-9]。

表1 材料模型参数

记录仪内外壳之间的隔离减振垫选用橡胶材料,属超弹性材料,仿真时选择MOONEY-RIVLIN_RUBBE本构模型,ρ为1 150 kg/m3,μ为0.499,Mooney-Rivlin常数c10、c01分别为2 MPa、0.5 MPa。

灌封体选用MAT_VISCOELASTIC本构模型,ρ选取1 082 kg/m3,BULK体积弹性模量为1.70×109Pa,初始剪切模量为1.00×109Pa,终了剪切模量为5.0×108Pa。

混凝土靶选用抗拉抗压强度为20 MPa的C20混凝土,为了计算简便,选用PLASTIC_KINEMATIC模型,ρ为2 100 kg/m3,E为3.00×1010Pa,μ为0.18,屈服应力为20 MPa。

1.1.3施加约束及载荷

对模型边界施加约束,使模型在受力时,对称面上的节点不发生垂直于力方向上的位移;在混凝土靶外边界施加非反射边界条件,使得其变形不受混凝土靶半径影响,约束后的模型如图3所示。

图3 施加约束后模型Fig.3 Model after applying constraints

约束完成后对仿真模型施加载荷,对除混凝土靶以外的弹丸模型整体定义速度从而达到改变侵彻载荷的目的。计算累积损伤时,为了实现应力和形变的传递,采用完全重启动的方法实现,具体做法是在K文件中添加STRESS_INITIALIZATION关键字实现。

GP Ⅱb/Ⅲa受体拮抗剂是血小板通过纤维蛋白原与GP Ⅱb/Ⅲa受体相结合,使相邻的血小板结合在一起,是血小板聚集的“共同最后通路”。美国已批准使用三种静脉GP Ⅱb/Ⅲa受体拮抗剂(单克隆抗体阿昔单抗、肽类抑制剂埃替非巴肽以及非肽类抑制剂替罗非班),可使急性冠状动脉综合征患者的临床事件下降35%~50%。应用GP Ⅱb/Ⅲa抑制剂所要考虑的主要问题之一是药物种类。现有的临床试验证据支持阿昔单抗和埃替非巴肽适用于PCI患者抗栓治疗,而埃替非巴肽和替罗非班则被批准应用于NSTEACS患者。而我国替罗非班主要应用于AMI血栓负荷较重或可能发生血管再闭塞的患者。

1.2 记录仪失效判定依据分析

1.2.1记录仪失效模式及失效机理

弹载记录仪在着地过程承受的冲击载荷变化很大,可达几百甚至上万个g的加速度冲击载荷。记录仪在高过载下的失效模式主要是外壳失效和电路体失效[4]。

外壳的失效主要是由于记录仪的外壳因塑性变形而引起的层裂。弹体在着地时,由于惯性作用,记录仪的内壳体压缩缓冲材料,在内壳体的末端形成自由面。压缩的应力波在内壳体末端发生反射,压应力变为拉应力,当超过壳体的抗拉强度时,外壳体的表面层会发生变形,甚至出现裂纹[10]。外壳体的屈曲变形,会压缩记录仪的内部空间,对电子设备产生挤压,使内部电路变形,导致内部电路失效。

电路体的常见失效模式有印制电路板失效、元器件失效、导线失效等[4]。印制电路板的主要失效模式有:断路、短路引起的信号传送终止,瞬间短路或瞬间突变引起的信号中断,漏电流、阻抗增大而引起的信号改变等,其失效原因与基材、布线、焊料、器件以及存放使用情况密切相关[11]。造成元器件失效的原因有:芯片的薄弱部位受到的应力超过自身强度极限而造成芯体破碎;因疲劳、过应力而引起的芯片管脚断裂,应力作用下导致塑封材料出现裂痕等。导线的主要失效模式是断裂,多发生于导线的活动部分以及不可活动部分连接部位[4],而记录仪的电路体被灌封后,导线失效的情况极少发生。

1.2.2记录仪的失效判定依据

为了简化分析模型,仿真时不考虑焊点、芯片等细节,分析由印制电路板失效而导致的记录仪失效情况。当高冲击载荷作用于弹体时,记录仪受到轴向冲击,会造成电路板发生弯曲变形,这极有可能导致电路板上导线短路、断路、元器件引脚断裂等而使测试失败。

参考印制电路板的检验标准及方法,当电路板的弓曲大于0.75%时,印制电路板不可使用[12]。在这里,当电路板的弓曲大于0.5%时,即认为电路板失效。

(1)

(2)

因此,在仿真计算时认为测试电路任一网格的等效塑性应变达到0.083时,记为εmax,则认为记录仪失效。

2 基于累积损伤寿命评估方法

累积损伤计算核心是将一次冲击后的等效塑性应变、等效应力作为下一次冲击计算的初始状态,依次这样重复计算得到弹载测试仪在多次冲击载荷作用下累积损伤后的等效塑性应变值。

在ANSYS/LS-DYNA运行环境下的弹载测试仪累积损伤的流程如图4所示。

图4 弹载记录仪寿命预测流程图Fig.4 life prediction flow chart of missile-borne logger

具体步骤如下:

1)建立弹载记录仪仿真模型,进行网格划分并施加约束条件。

2)施加载荷,计算求解后,获取应力响应结果。第1次冲击时,认为结构是无初始损伤的,当冲击次数大于1时,采用状态参量传递的方法将第上一次的冲击载荷下得到的等效应力以及等效塑性应变结果,作为下一次计算的初始状态。

3)由失效判定依据判断记录仪是否失效,若记录仪已经失效,则顺序执行4),否则跳转到2)。

4)获取某一冲击载荷作用下记录仪不失效的情况下可使用的次数N。

3 仿真结果及验证

3.1 记录仪一次寿命抗冲击值

经过大量仿真,并且结合此结构的弹载记录仪在实验中可承受载荷的经验值,当给予弹体1 650 m/s的初速度侵彻混凝土靶,冲击所产生的加速度曲线如图5(a)所示。由图5(a)可知,冲击加速度的最大峰值约为55 000g,随后不断减小,直至减小到0。在此撞击过程中,电路体上最大应力单元为H2785和H2748(不考虑横向放置的电路板),单元位置如图5(b)所示。

提取H2785和H2748单元的等效塑性应变曲线,如图5(c)所示,对应的等效塑性应变分别为0.064 7和0.068。当再次给模型施加55 000g的冲击载荷时,电路体上最大的等效塑性应变达到0.094,大于εmax,此时弹载记录仪失效。因此,当等效侵彻加速度为55 000g时,记录仪的寿命N等于1。

图5 等效加速度为55 000 gFig.5 equivalent acceleration is 55 000 g

3.2 恒定冲击载荷下的寿命评估

仿真时,通过改变弹体侵彻混凝土靶的速度,在弹体上获取40 000g、32 000g、22 500g、10 000g的等效加速度载荷,并以这些载荷冲击混凝土靶直至记录仪失效。

当弹体以1 350 m/s的初速度撞击土靶时,产生的加速度峰值约为40 000g,得到如图6(a)所示的加速度曲线,图6(b)所示是电路板上两个H2785、H2789(分别位于左电路板与右电路板处)最大应力单元对应的累积等效塑性应变曲线。由图6(b)可知,经过连续2次冲击后等效塑性应变的最大值达0.082,小于εmax。但是若再以40 000g的加速度冲击,很显然记录仪会失效。因此,当等效侵彻加速度为40 000g时,记录仪的寿命N为2。

图6 等效加速度为40 000 gFig.6 equivalent acceleration is 40 000 g

类似地,当弹体以1 050 m/s、750 m/s、450 m/s的初速度侵彻混凝土靶时,分别获取约32 000g、22 500g、10 000g的等效加速度载荷,对应的寿命N为3,4,6。

图7(a)、图7(b)是以弹体以450 m/s的初速度连续冲击时的加速度曲线和电路板上两个最大应力单元H2752、H2769(分别位于左电路板与右电路板处)对应的累积等效塑性应变曲线,可以看出当冲击到第7次时,应变的最大值已经达到0.091 4,此时记录仪已失效。

分析各累积等效塑性应变曲线,每条曲线都表示了在恒定冲击加速度载荷作用下应变累积的过程,可以发现弹载记录仪内部电路板第一次冲击产生的等效塑性应变较大,后续每次冲击产生的塑性应变逐渐减小。

图7 等效加速度为10 000 gFig.7 Equivalent acceleration is 10 000 g

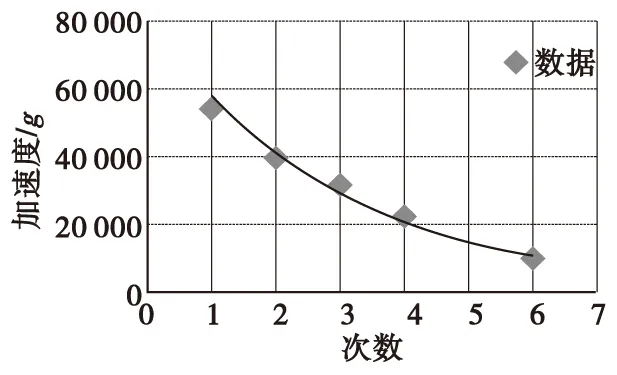

3.3 弹载记录仪的寿命预测曲线

将加速度载和和记录仪的抗冲击次数进行汇总分析,并利用幂函数拟合的方法得到如图8所示的弹载记录仪的加速度-寿命预测曲线。其中,纵坐标表示弹载记录仪侵彻时的等效加速度峰值,横坐标表示弹载记录仪在等效冲击加速度载荷下的可使用次数,可以看出加速度值与寿命近似成负指数关系。

图8 弹载记录仪的加速度-寿命预测曲线Fig.8 Acceleration-life prediction curve of the missile-borne recorder

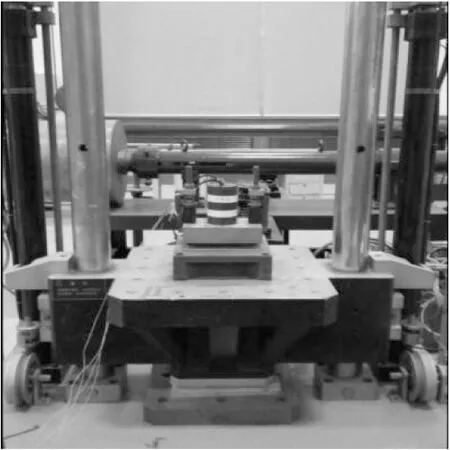

3.4 试验验证

为了验证弹载记录仪的寿命预测曲线,在如图9所示的落锤式冲击台上对弹载记录仪进行加速度冲击实验,记录仪的内部结构如图10所示。台面上装有标准传感器,采集标准传感器的数据,并与弹载记录仪存储的数据作比较,判断记录仪是否可以正常工作。

选取40 000g、30 000g、20 000g、10 000g、5 000g的加速度值对记录仪进行连续冲击试验,记录仪可使用的次数为2次、3次、4次、6次以及9次,结果与寿命预测曲线有较好的一致性。

图9 落锤试验图Fig.9 Drop hammer test chart

图10 记录仪内部结构图Fig.10 Internal structure of the recorder

4 结论

本文提出了基于累积损伤的弹载记录仪在高冲击下的寿命评估方法。该方法通过分析弹载记录仪的失效机理与失效模式,提出了记录仪的失效判定依据,并利用ANSYS/LS-DYNA软件建立了有限元模型,仿真记录仪在连续加速度冲击载荷下的抗冲击次数,并拟合得到了加速度-寿命预测曲线,最后,通过落锤试验进行了验证。仿真验证以及落锤试验结果表明,加速度载荷下与记录仪的寿命近似呈负指数关系。