北京地铁昌平线制动系统总风欠压故障分析与探讨

2019-03-18王群伟范荣巍

王群伟, 范荣巍, 金 哲, 曹 斌

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

北京地铁昌平线车辆为6辆编组,制动系统采用EP08车控系统[1],每个车辆配置一套制动控制装置;基础制动采用制动夹钳和轮盘制动方式,充分满足车辆运用时的热负荷的要求。在列车的2车和5车配置了风源系统,满足车辆制动及空气弹簧(简称:空簧)等耗风的需求。

北京昌平线004车正线运营至西二旗乘降作业时,车辆总风压力快速下降至620 kPa以下,总风压力开关动作,车辆触发紧急制动。按司机室强泵按钮,2车空压机工作正常,5车空压机间断启停、不能正常供风。总风压力维持在600 kPa左右,低于车辆正常运营要求。

总风欠压是指地铁车辆在载荷急剧增加时,空簧耗风剧烈,导致总风管路的压力降低,超出总风压力正常范围,总风压力开关触发,车辆为导向安全自动施加紧急制动。紧急制动施加后,总风压力需要达到规定的设定值才能缓解紧急制动。此外,总风管路的意外破损漏风也会导致总风欠压。因此在实际车辆运营中,如发生总风欠压故障,会导致运营秩序受到影响。

针对昌平线折返时出现的总风欠压故障导致紧急制动进行了深入分析和研究,对导致总风欠压的空压机问题及客流急剧变化因素的解决措施进行了探讨和实施,解决了现场出现的问题;对后续车辆运营及制动系统的优化设计具有现实的意义。

1 故障现象及逻辑分析

1.1 故障现象

总风欠压故障时,列车正处于乘降作业,同时叠加了空压机间断运行的故障,导致总风压力维持在600 kPa

左右,低于车辆正常运营要求,导致列车晚点。

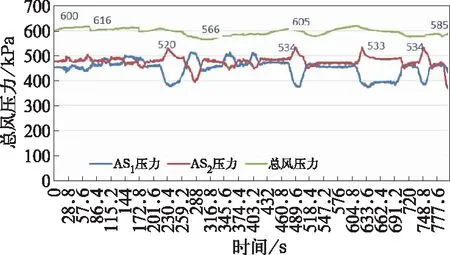

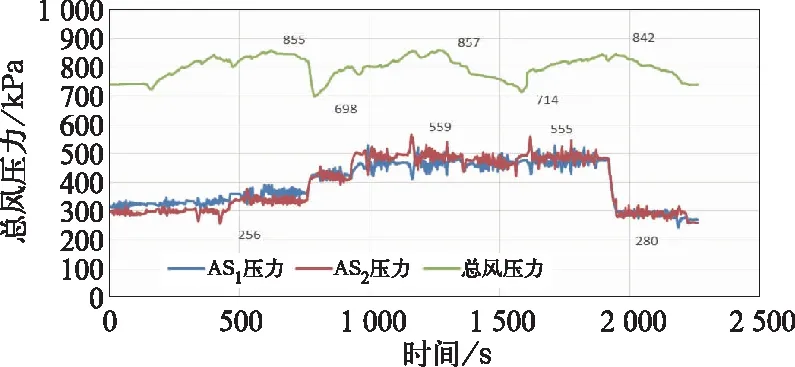

分析车辆记录的空簧及耗风数据,复现故障时候的情况,空簧参数和实际车辆总风状态符合当时的实际客流情况:车辆折返时处于晚高峰,乘客在18:50至18:52上车后,图1空簧压力数值表明车辆处于AW3状态,空簧大量充风,导致总风压力快速下降至600 kPa以下(18:52时,总风压力为589 kPa),进而触发紧急制动。

图1 CP004-5车耗风情况18:52—19:05

1.2 逻辑分析

风源系统根据网络单、双日的设定进行主辅空压机选择,车辆单日运行时,2车空压机为主空压机,车辆双日运行时5车空压机为主空压机。当总风压力低于680 kPa 时,两台空压机同时启动打风,直至总风达到900 kPa停机。若空压机启动时总风压力大于680 kPa、小于750 kPa,则主空压机启动开始打风直至总风压力达到900 kPa停机。若空压机启动装置初次通电时总风压力高于750 kPa,两台空压机都不工作。空压机启动装置使用压力开关监测总风压力。

总风欠压压力开关在头车的制动控制装置内,直接连接总风,当总风压力低于600 kPa时,压力开关动作触发紧急制动;当总风压力高于700 kPa时,压力开关动作,闭合信号与车辆控制连锁,车辆恢复正常。

通过对故障现象及车辆制动系统逻辑的分析,导致总风欠压因素:

①当总风压力低于680 kPa时,5车空压机不能正常供风,导致压力上升慢;

②折返站,载客变化率由AW0变化至AW3,导致空簧急剧用风,空簧急剧用风后总风压力降到了总风欠压保护点。

2 空压机故障的分析和改进

5车空压机起动3 s后LVD三相电源控制器[2]过压保护指示灯点亮变红,空压机停机,通过强泵功能复测,故障现象反复、持续。对调2车、5车风源系统LVD,故障现象随LVD转移,即5车风源系统启动正常,2车风源系统频繁启停,故定位故障为LVD器件保护导致。

LVD三相电源控制继电器作为保护性器件,造成保护的原因:

①供电异常(过压、欠压、缺相及相序错误);

②器件自身故障。

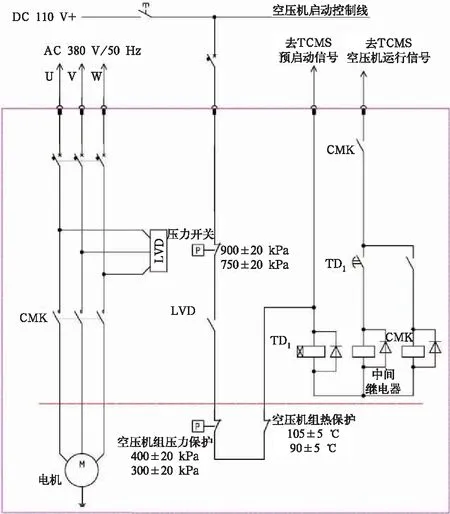

空压机正常工作时,主回路AC 380 V电源一旦出现过压(超过420 V)、欠压(低于340 V)、缺相及相序错误时,LVD保护,相应的指示灯亮,同时其串联在DC 110 V控制回路中的常开触点断开,串联的TD1延时继电器失电,其常开触点同时断开,CMK主接触器失电,空压机电机断电,空压机停止工作。如图2所示。 由于现场调换LVD后,故障现象转移,因此可以确定本次故障由于LVD自身故障导致。

对故障LVD进行拆解测试,其内部输入端为典型的阻容(RC)降压电路,降压电容的电容标称为220 nF的X2安规电容,但是实际测试值为129 nF、56 nF和58 nF;当降压电容出现问题,容值变化势必会影响降压后供给后续电子器件的电流,从而对后续逻辑器件的判断产生影响,导致非正常的动作。

对故障件进行更换,同时选择质量更加可靠的产品进行试装替换,确保运营安全。

3 应对大客流乘降急剧耗风的参数调整研究

3.1 原理分析

列车在折返时存在载荷从AW0到AW3的极限工况,该工况下的需要给空气簧充风以保持车辆的平衡,空气簧耗风量极大[3]。图2为空簧悬挂部分原理图。制动系统在空簧管路设置了溢流阀。溢流阀在前端压力达到设定值时开启;减压阀确保压力稳定并保护空簧压力上限。制动系统溢流阀(L1)的开启压力为(650~670) kPa,关闭压力≥580 kPa。在车辆载荷增加时,高度阀(L5)的阀口打开给空簧(L7)充风;差压阀(L6)保证一个转向架两个空簧的压力差值在设定范围内。

图2 风源系统电气原理

L1-溢流阀;L4-减压阀;L5-高度阀;L6-差压阀;L7-空簧。图3 空簧悬挂原理

为避免大客流乘降急剧耗风导致的低压,可以从两方面考虑:一是增加风源的供给。在风源系统不变的情况下,更改空压机启动运行的压力,提前工作给系统充风;二是在总风压力到达紧急制动设定点前,不再给空簧供风,待总风压力上升后再供风。

3.2 模拟计算分析

利用制动计算软件,对调整空压机启动压力和调整溢流阀值两种方案进行了对比分析[4]。模拟计算在车辆AW0载荷30 s内变化为AW3载荷时,空簧压力、总风压力变化的情况。

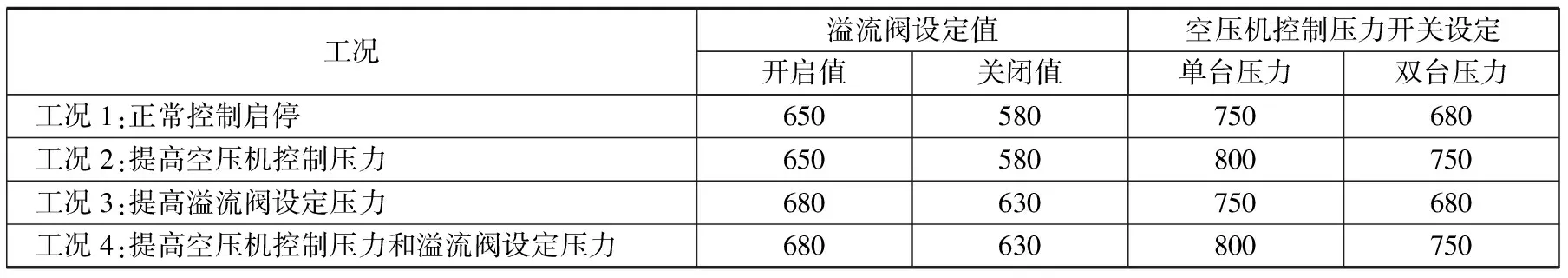

计算工况如表1所示。

表1 计算工况 kPa

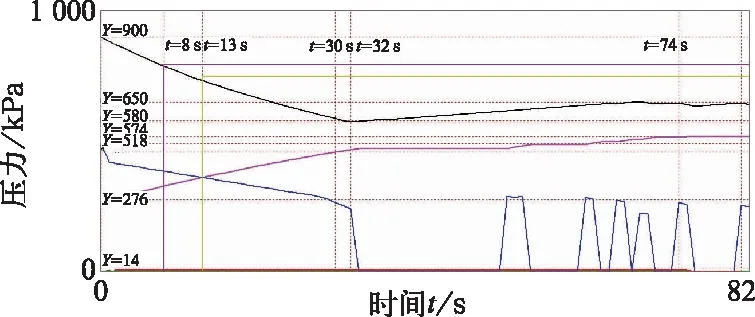

图4 工况1数据

从图4数据可以看出,19 s时,总风压力由900 kPa下降至680 kPa,启动第2个空压机。30 s时,总风压力由900 kPa下降至580 kPa。溢流阀关闭,空簧压力不再增加,总风压上升。在30 s内空簧压力由276 kPa上升至458 kPa,但是未达到对应于AW3载荷的空簧压力(518 kPa)。

图5 工况2数据(曲线定义同图4)

从图5数据可以看出,13 s时,总风压力由900 kPa下降至750 kPa,启动第2个空压机。30 s时,空簧压力由276 kPa上升至458 kPa,但是未达到对应于AW3载荷的空簧压力(518 kPa)。32 s时,总风压力由900 kPa下降至580 kPa。

从工况1和工况2的数据可以看出,空压力启动压力提高后,并不能弥补乘降急剧耗风的空簧用风,总风压力还是会很快达到紧急制动压力。

图6 工况3数据(曲线定义同图4)

从图6数据可以看出,19 s时,总风压力由900 kPa下降至680 kPa,启动第2个空压机。24 s时,总风压力由900 kPa下降至630 kPa。溢流阀关闭后,总风压力不再下降。

在30 s内空簧压力由276 kPa上升至437 kPa,但是未达到对应于AW3载荷的空簧压力(518 kPa)。119 s 时,空簧压力达到对应于AW3载荷的空簧压力(518 kPa),而且高度阀杠杆恢复到水平位。空簧达到规定值的时间与工况1的基本相同。

图7 工况4数据(曲线定义同图4)

从图7数据可以看出13 s时,总风压力由900 kPa下降至750 kPa,启动第2个空压机。25 s时,总风压力由900 kPa下降至630 kPa。

在30 s内,空簧压力由276 kPa上升至443 kPa,但是未达到对应于AW3载荷的空簧压力(518 kPa)。112 s时,空簧压力达到对应于AW3载荷的空簧压力(518 kPa),而且高度阀杠杆恢复到水平位。

从工况3和工况4可以看出,调整空压机启动压力,对空簧压力的提高速度基本没有影响,但是调整溢流阀设定值,可以有效防止总风欠压的发生。由于客流急剧变化发生在车辆静止状态,溢流阀截止后,可能会造成空簧实际压力不能反应实际的客流载荷。在总风压力没有达到开启溢流阀的时间内,该载荷信号可能不真实。由于载荷信号在车门关闭后锁定,因此行车过程中的载荷信号会小于实际载荷(差值不大)。运行过程中的调速和牵引,可以进行级别的追加,因此这个差异的影响比较有限。因此,建议采用调整溢流阀设定值的方法,不会对制动系统的功能和整体性能产生影响。

3.3 溢流阀设定值调整

选取一列车将目前溢流阀的开启压力由650 kPa提高到680 kPa,关闭压力由≥580 kPa提高到≥630 kPa,使其关闭值高于紧急压力设定值600 kPa。车辆在实际与运用过程中没有出现总风欠压的情况,并且在早晚客流高峰期间以及折返乘降时,列车风源系统供风和溢流阀工作均正常,没有总风压力低的情况发生。

图8~图9为早高峰时段的数据,总风压力最低为666 kPa,列车风源系统供风和溢流阀工作均正常,没有总风压力低于600 kPa情况发生

图8 早高峰期间空簧压力与 总风压力变化 6:34—7:10

图9 早高峰期间空簧压力与 总风压力变化7:54—8:36

4 结束语

对该起总风欠压故障进行深入分析,原因为叠加了空压机LVD故障和乘降作业时急剧耗风而导致的。通过对空压机LVD的研究对风源系统部件的选择进行了优化,为后续产品选型提供了参考,避免类似故障和隐患再次发生。对乘降作业时急剧耗风的解决方案进行了分析和研究,并在实际车辆上进行了实施,取得了良好的应用效果,为制动系统参数的设计提供借鉴。在制动系统的设计中,应充分考虑载客流量变化对用风的需求,同时设置合理的控制参数,增加车辆的可用性,避免发生影响运营秩序的故障。