石墨在动车组制动闸片中的应用研究

2019-03-18杨粱崇亢磊

杨粱崇, 杨 川, 亢磊

(1 中国铁路兰州局集团有限公司 车辆处, 兰州 730000; 2 中车长春轨道客车股份有限公司 国家轨道客车工程研究中心, 长春 130062)

石墨是动车组制动闸片中常用的润滑组元材料,石墨为六边形层状结构,层与层之间相对位移时,需要的切向应力不大,易于滑动,因此具有摩擦系数小,润滑性好的特点[1]。但在烧结过程中,石墨与Cu、 Fe间不互溶,它基本均匀分布于金属基体之间,烧结过程中石墨对金属原子间的扩散起阻碍作用,阻碍烧结颈的形成,增大材料的孔隙度,孔隙常出现在石墨与金属的界面处,且呈狭长的扁孔,易引起应力集中。石墨加入量的增加会导致摩擦材料压制成型困难,强度低,易出现掉边掉角的问题。

在试验中,对具有不同形貌的石墨进行了试验研究,探讨了人造石墨和鳞片石墨的添加对制动闸片摩擦材料性能的影响,尝试通过人造石墨和鳞片石墨的混合添加来强化摩擦体,提高闸片的综合性能。

1 试验材料与制备

1.1 试验材料

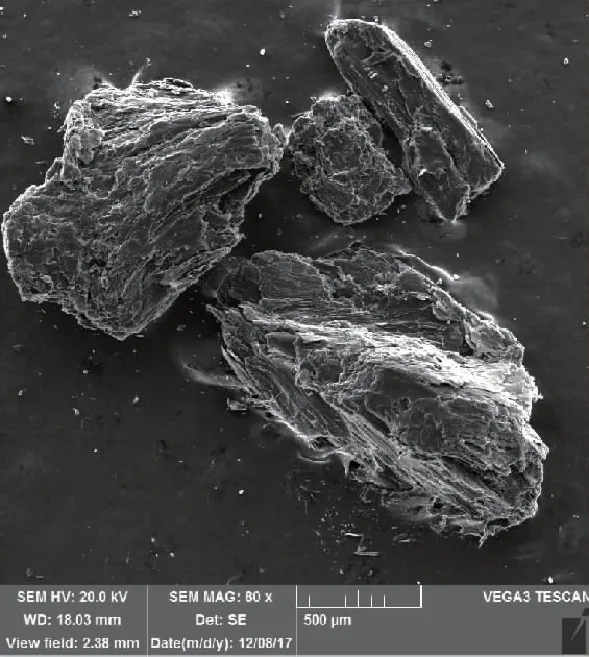

制备闸片摩擦材料的原材料粉末有:铁粉 、铜粉、镍粉和锡粉 ,粒度均为-200目,纯度≥99.2%。在试验中选用的人造石墨含碳量99%以上,粒度150~800 μm;鳞片石墨产地山东青岛,纯度99%,粒度300~850 μm。石墨颗粒形貌如图1、图2所示。

1.2 摩擦材料制备

在闸片摩擦材料中依次提高鳞片石墨的加入量,考察鳞片石墨加入量的增加对摩擦材料的密度、强度和摩擦性能的影响。闸片摩擦材料配比如表1。

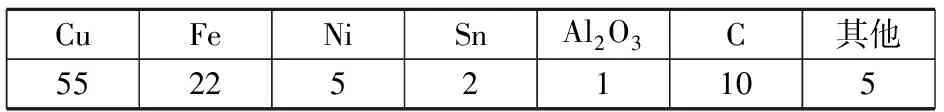

表1 闸片摩擦材料配比表 %

图1 人造石墨形貌

图2 鳞片石墨形貌

采用气氛式钟罩烧结炉烧结制备摩擦材料,制备工艺为烧结温度930℃,压力为10 MPa,保温时间为2 h。

1.3 性能测试

制备15 mm×15 mm的摩擦体试样,在LDW-100万能电子试验机上进行剪切强度试验。剪切强度为剪切力与受力面积的比值。

τ=F/A

(1)

式中:τ为摩擦体剪切强度;F为剪切力;A为受力面积。

摩擦材料的密度应用阿基米德浮力法进行试验,计算公式如式(2)所示。

(2)

采用MM1000-Ⅱ型摩擦磨损试验机来测定摩擦材料的摩擦系数,摩擦材料尺寸为25 mm×25 mm×15 mm,对偶盘材料为30CrSiMoVA。

2 试验结果与讨论

2.1 不同石墨比例对摩擦材料压制性的影响

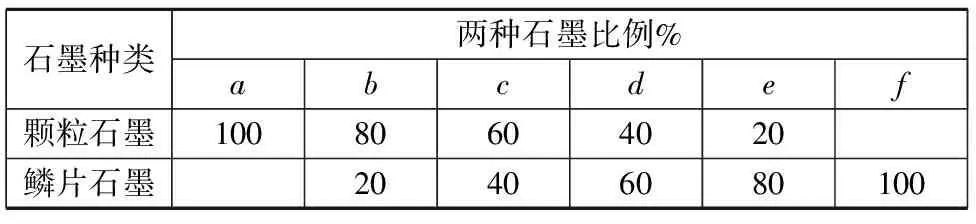

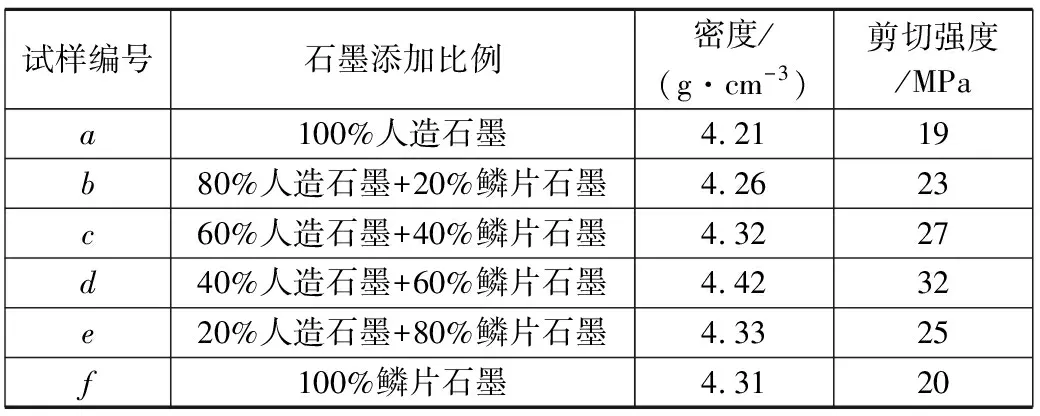

采用颗粒石墨与鳞片石墨相配合制备试验摩擦材料,各样品中两种石墨的比例如表2所示。

表2 各摩擦材料样品中的两种石墨比例

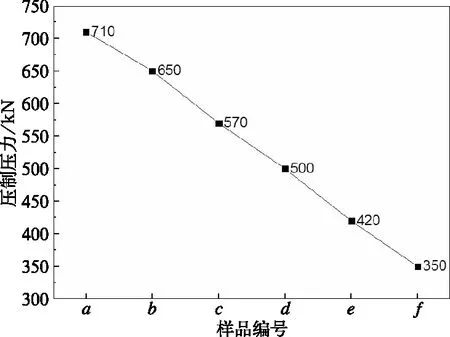

将不同比例的颗粒石墨与鳞片石墨混合的粉料进行冷压压制,压制高度均为15 mm。压制过程中的成型压力如图3所示。

图3 各摩擦材料的成型压力

从图中可以看出,随着颗粒石墨的比例逐渐降低,摩擦材料所需的成型压力呈现下降的趋势,全部为颗粒石墨所需的压制压力710 kN为全部为鳞片石墨的压制压力350 kN的一倍。这是由于颗粒石墨在摩擦体中较鳞片石墨属于硬质相,在材料受到压力作用下,阻碍材料发生变形。鳞片石墨较柔软属于软质相,在受压力作用下更容易发生位移和变形。因此在鳞片石墨多的情况下,压制压力更低。

2.2 不同石墨比例对闸片摩擦材料性能的影响

不同比例的石墨加入会对材料的性能产生影响,如表3所示,随着鳞片石墨的增加,样品的密度逐渐增大,剪切强度逐渐升高。

表3 各样品的密度与剪切强度

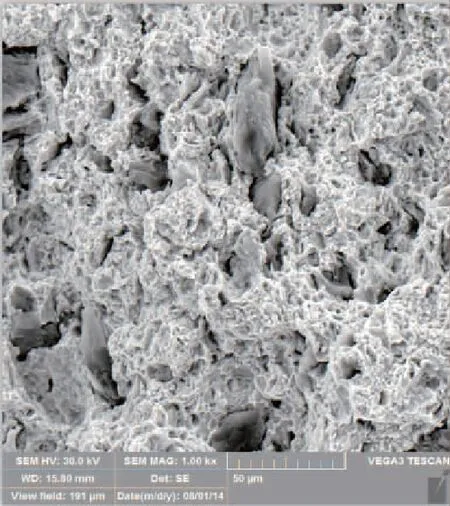

颗粒石墨内部存在空洞且表面粗糙,在压制过程中与金属粉料之间会产生大量间隙,造成孔隙率增加。孔隙率的增加会造成密度下降,所以全部使用颗粒石墨的样品的密度最低,剪切强度最差。人造颗粒石墨的形状不规则,颗粒和颗粒之间容易产生搭桥现象,在单个颗粒与金属接触面处存在应力集中[2],诱发裂纹的产生和扩展,故剪切强度会降低。图4为加入人造石墨后摩擦材料断口形貌照片,从图中可以看出石墨颗粒周围有大量孔洞和裂纹存在。

图4 加入人造石墨的摩擦 材料断口形貌

鳞片石墨在受到压力时会发生旋转,趋向垂直于压力方向排列,长度和厚度方向有较大差异性,呈现为带状[3],因此易于压制成型,烧结致密性高[4],而且鳞片石墨表面光滑,所以石墨与金属界面处孔隙率较低。因而加入鳞片石墨后,摩擦体密度增大,剪切强度也随着孔隙的降低而增大。随着鳞片石墨加入量的增加,石墨在摩擦体中的分布状态多数为平行于摩擦面,由于石墨与金属的润湿性很差,因此石墨与金属基体的结合处存在着大量的缺陷,因此平行于摩擦面对摩擦体进行剪切试验时,当鳞片石墨的加入量达到一定数量后剪切强度会有所降低。通过数据可以看出,在人造石墨与鳞片石墨加入比例4∶6时摩擦体的剪切强度最高。

2.3 不同石墨比例对摩擦材料摩擦性能的影响

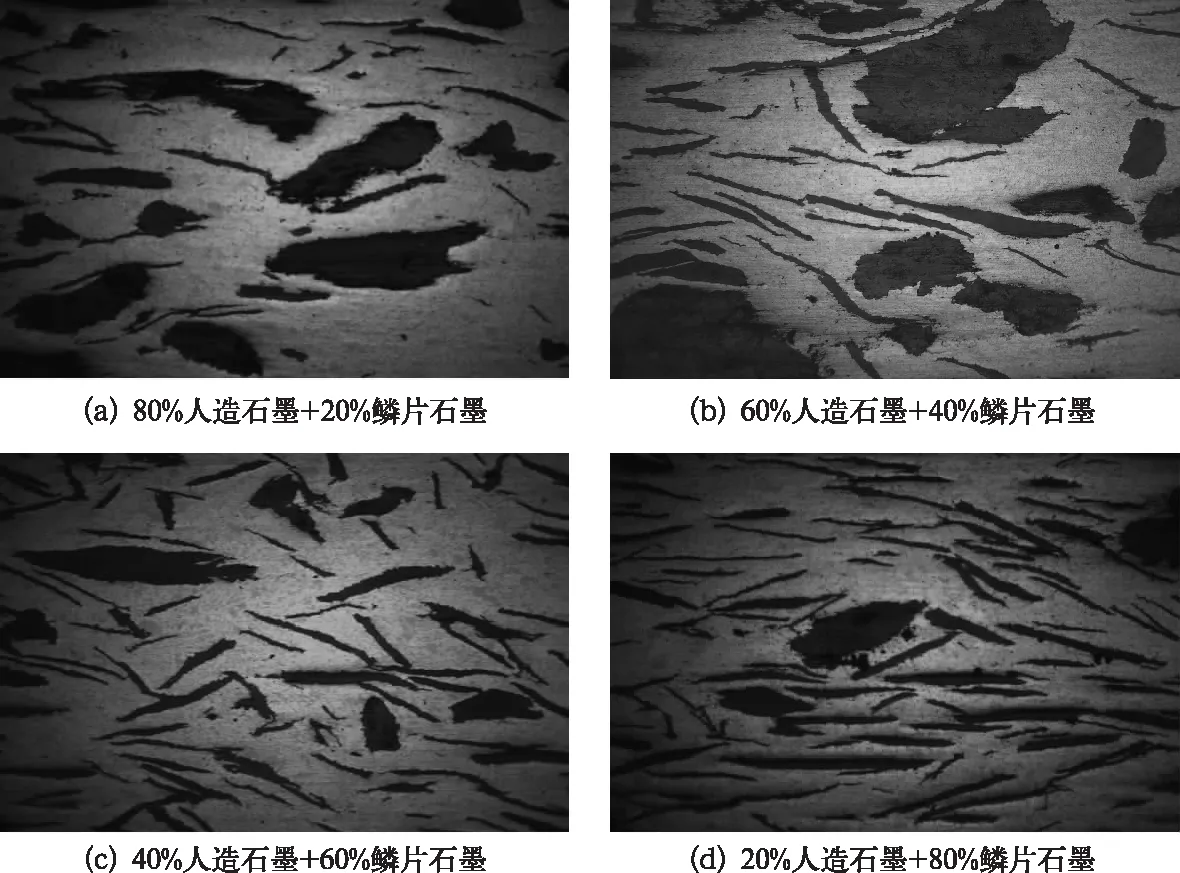

从表4中可以发现在相同试验工况下完全使用颗粒石墨时摩擦系数最高为0.388,全部为鳞片石墨时摩擦系数下降为0.305,因此随着鳞片石墨的增加,平均摩擦系数呈下降的趋势,这是因为摩擦性能与平行于摩擦面的截面形貌有关。从图5摩擦材料平行摩擦面的组织形貌中可以发现,随着鳞片石墨的增加,石墨在摩擦体中的分布状态多数为平行于摩擦面,这使得在摩擦过程中,有大面积的石墨暴露在摩擦面上,从而使材料具有更好的润滑作用,平均摩擦系数降低。而当颗粒石墨较多时,石墨颗粒钉扎在金属中,不容易发生滑移,而且会阻碍鳞片石墨旋转至平行于摩擦面,单位面积上的石墨数量较少,因此润滑性能变差,平均摩擦系数较高。

表4 不同石墨比例摩擦材料的摩擦系数

图5 不同比例石墨制备摩擦材料样品的组织形貌

3 结束语

(1)鳞片石墨的加入提高了摩擦材料的压制成型性。随着颗粒石墨的比例逐渐降低,摩擦材料所需的成型压力呈现下降的趋势,全部为颗粒石墨所需的压制压力710 kN为全部为鳞片石墨的压制压力350 kN的一倍。

(2)不同比例的石墨加入会对材料的性能产生影响。鳞片石墨加入后,摩擦体的密度和剪切强度逐渐提高,当人造石墨与鳞片石墨加入比例4∶6时摩擦体的剪切强度为32 MPa、密度4.42 g·cm-3达到最高。

(3)随着鳞片石墨数量增加,摩擦材料的平均摩擦系数逐渐降低。