面向轻量化的高速列车制动控制箱机械性能研究

2019-03-18孔德帅尚小菲李邦国

孔德帅, 尚小菲, 金 哲, 李邦国, 吴 可, 张 宝

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 中车长春轨道客车股份有限公司, 长春 130062; 3 北京纵横机电科技有限公司, 北京 100094)

随着绿色制造工程、节能及新能源车辆与航空航天装备被纳入“中国制造2025”,高铁、汽车及航空航天等载运工具制造领域也加快了轻量化进程。所谓轻量化是指通过使用轻量化结构、轻量化材料和轻量化工艺等手段以达到产品减重的目的。复兴号是我国具有完全自主知识产权的中国标准动车组,其最高运营速度可达400 km/h。随着列车运营速度的提高,对零部件的要求也越来越高。制动控制箱是安装于车体构架下方用于安装制动控制系统的电子控制单元和气动控制单元以及撒沙模块、升弓控制模块以及停放模块等的箱体部件[1]。制动控制箱体作为制动系统各功能模块的载体不仅需要良好的刚度强度和疲劳性能,又要减轻结构自重以降低单位质量所需要的功率,满足列车高速运营的要求。因此在保证结构可靠的前提下,实现箱体结构的轻量化设计对提高产品的竞争力具有重要意义[2]。

1 有限元模型

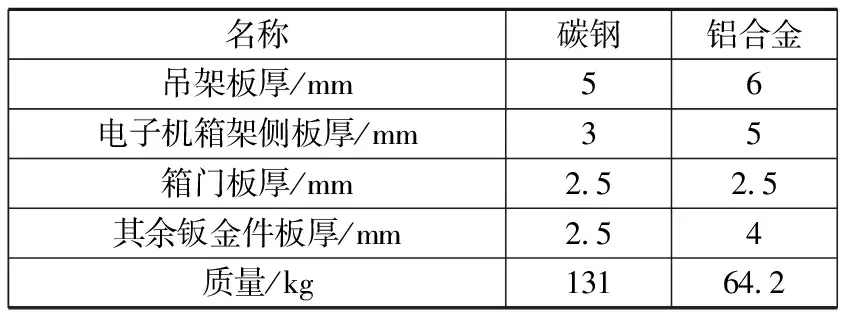

在原动车组制动控制箱体的结构基础上,采用轻质耐腐蚀的铝合金材料替代原碳钢材料以实现制动控制箱轻量化,为了保证箱体的刚度和强度并在原设计的基础上进行局部加强。如表1所示,采用铝合金材料后的制动控制箱体与原设计相比减重达51%,减重效果明显。

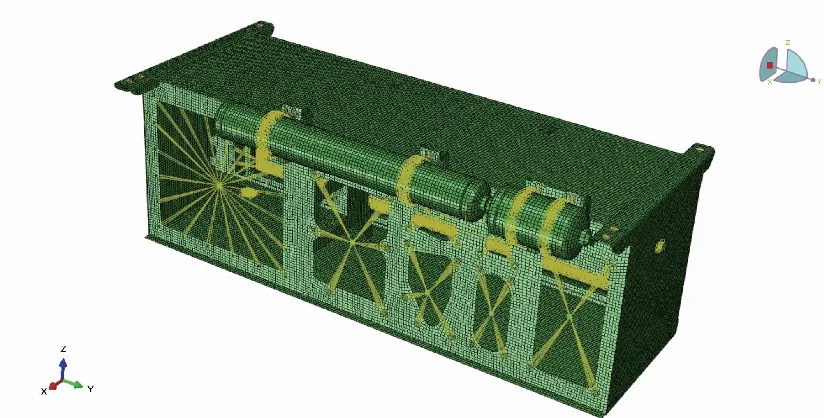

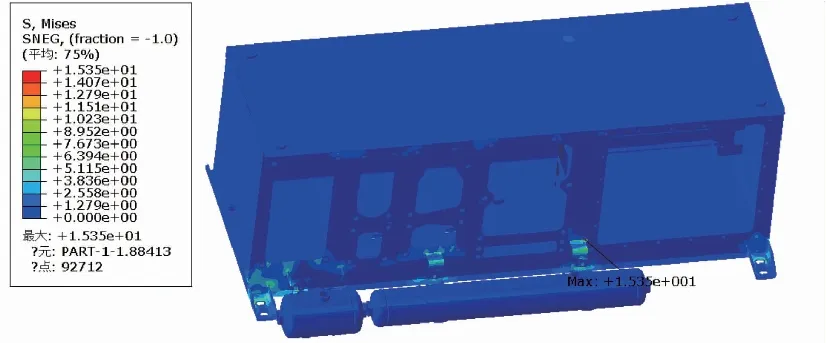

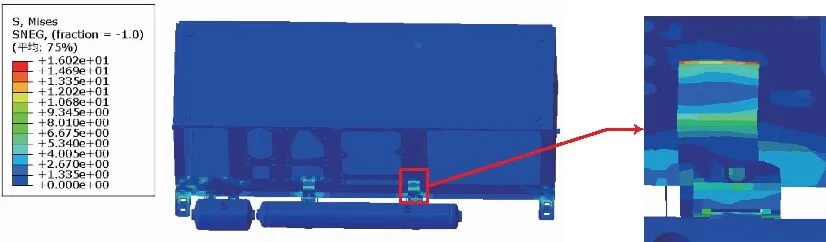

采用有限元分析软件ABAQUS对箱体进行建模与分析。制动控制箱箱体及箱门为薄壁钣金结构,因此采用壳单元S4R进行模拟。箱体内安装的各模块利用位于各模块重心的质量点进行等效,并通过MPC约束到安装位置上,螺栓连接采用多点耦合的rigid进行连接。整个模型共离散为89 250个单元,97 944个节点。约束前后吊梁上的6个螺栓安装孔的所有自由度。模型所用材料属性如表2所示,建立的有限元模型如图1所示。

表1 不同材料箱体设计明细

图1 制动控制箱有限元模型

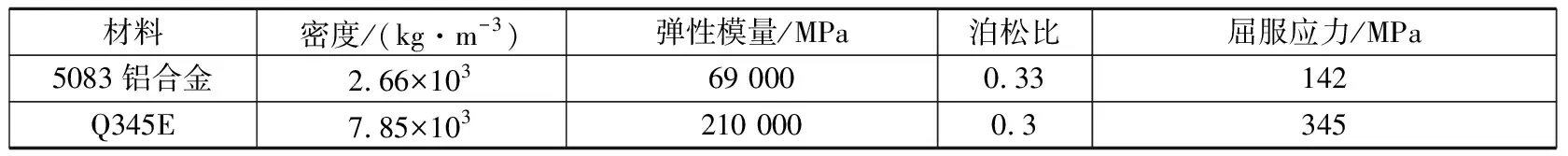

材料密度/(kg·m-3)弹性模量/MPa泊松比屈服应力/MPa5083铝合金2.66×10369 0000.33142Q345E7.85×103210 0000.3345

2 结果分析

2.1 模态分析

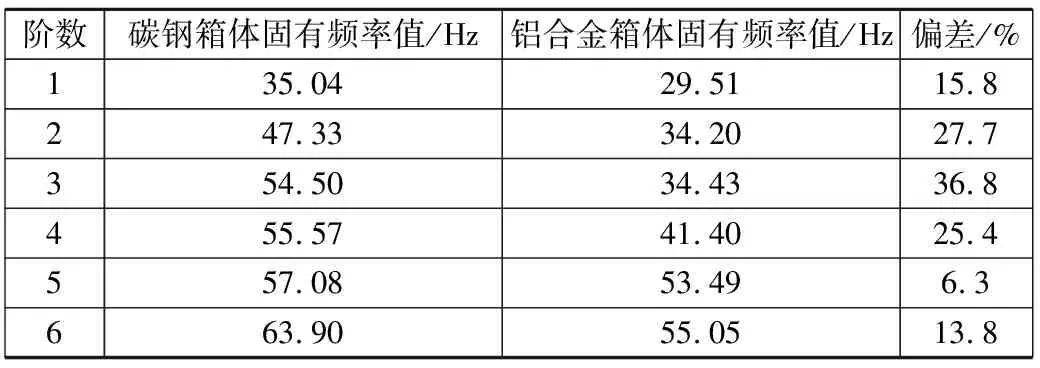

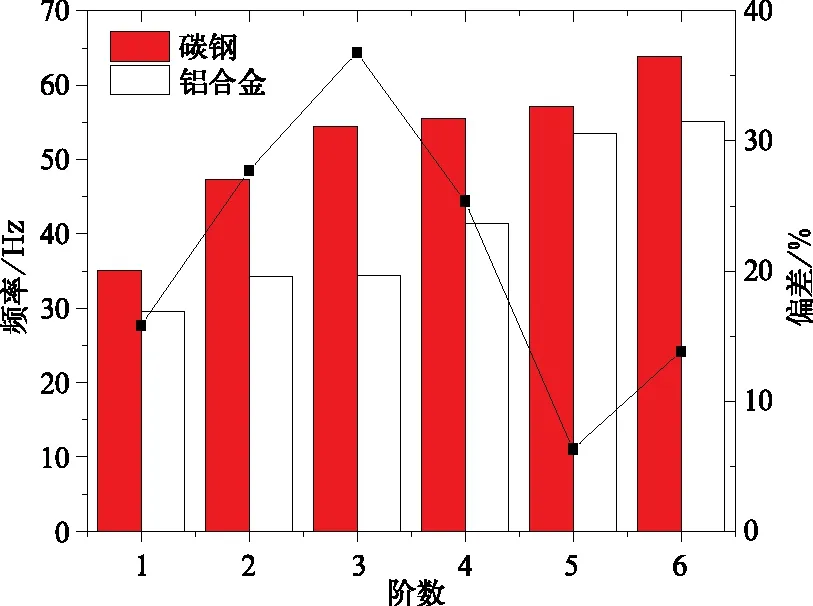

利用ABAQUS求解器进行求解,分别提取碳钢和铝合金制动控制箱的前6阶模态,其各阶固有频率如表3所示,由于铝合金的弹性模量(69 GPa)远小于碳钢(210 GPa)因此铝合金箱体需要通过增加厚度对刚度进行补偿。计算表明通过厚度补偿的铝合金箱体的各阶固有频率均小于碳钢箱体,其中一阶固有频率降幅为15.8%,3阶固有频率值降幅最大达到36.8%。但均避开了随机振动试验的高能量振动频率范围(5~20 Hz)满足其设计要求。

表3 不同材料制动控制箱固有频率

图2 制动控制箱有固有频率及偏差

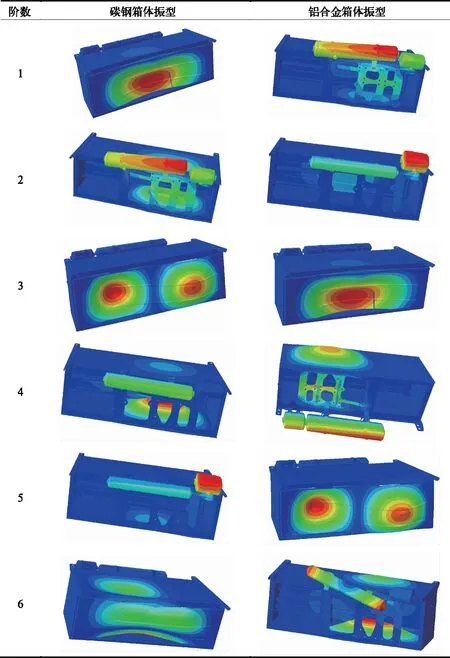

表4为不同材料制动控制箱体各阶振型,其中铝合金箱体的1阶和2阶的振型分别为大小风缸的振动,因此该结构刚性较差的区域为风缸的绑带及支架。而铝合金箱体的3阶振型与碳钢箱体的1阶振型基本相同,且频率也较为接近,这表明铝合金箱体的框架的刚度基本达到碳钢箱体框架刚度水平。

表4不同材料制动控制箱各阶振型

2.2 静强度及冲击强度分析

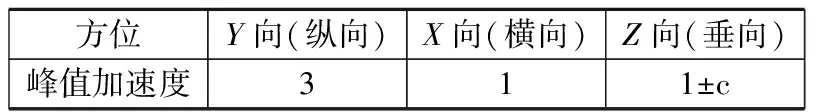

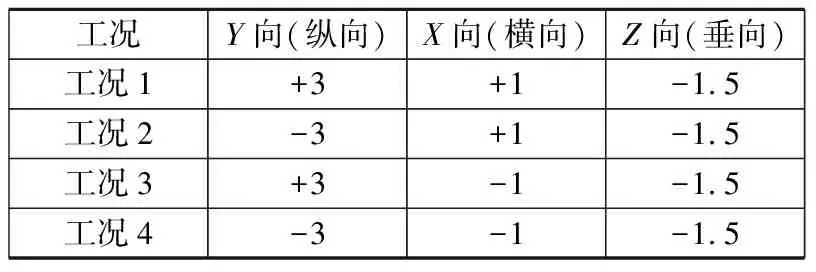

静强度分析是指分析箱体在所有外挂模块及自身质量作用下的,箱体的静强度状态。冲击强度分析是指箱体及所有外挂模块在x,y,z3个方向承受不同的组合载荷的抗冲击能力。冲击载荷按照EN 12663《铁道应用—轨道车身的结构要求》进行,冲击载荷见表5,冲击载荷的组合工况见表6。

表5 冲击载荷 g

表6 冲击载荷组合工况 g

由于箱体处于车体中部,参照EN 12663标准c取0.5。

制动控制箱体的静强度分析的结果如图3所示,制动控制箱整体的最大应力值为15.4 MPa,位于大风缸支架与箱体接触的区域,取安全系数为1.5,最大应力小于σs/1.5,满足设计要求。

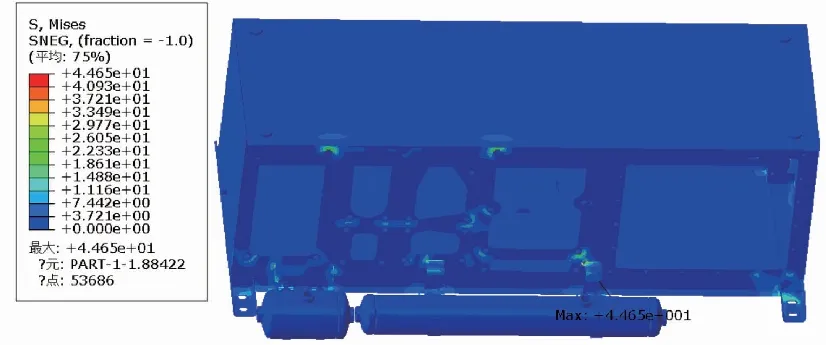

抗冲击强度的分析结果见表7,其中组合工况1的最大应力值最大,最大应力为44.6 MPa,安全系数为3.1,除ax=g工况外其余工况的应力最大点的位置均位于风缸支架与箱体焊接区域如图4所示。当ax=g工况时,应力最大点位于分配阀模块连接螺栓孔周边处,如图5所示,应力最大值为33.5 MPa,安全系数为4.2。计算结果表明箱体的抗冲击强度具有较大的裕度。

图3 静强度应力云图

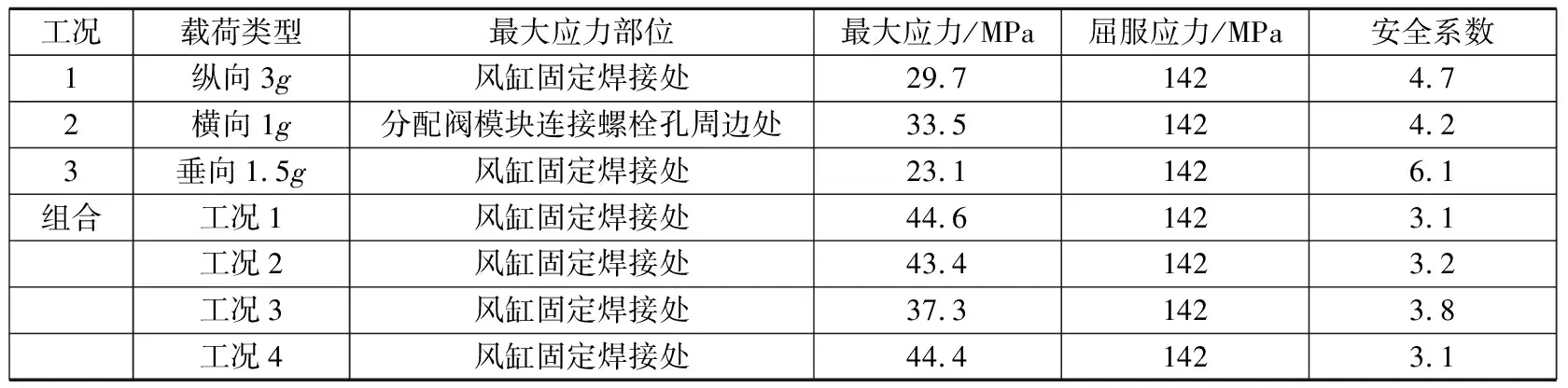

工况载荷类型最大应力部位最大应力/MPa屈服应力/MPa安全系数1纵向3g风缸固定焊接处29.71424.72横向1g分配阀模块连接螺栓孔周边处33.51424.23垂向1.5g风缸固定焊接处23.11426.1组合工况1风缸固定焊接处44.61423.1工况2风缸固定焊接处43.41423.2工况3风缸固定焊接处37.31423.8工况4风缸固定焊接处44.41423.1

图4 工况1的应力云图

图5 横向冲击1g时的应力云图

2.3 疲劳强度分析

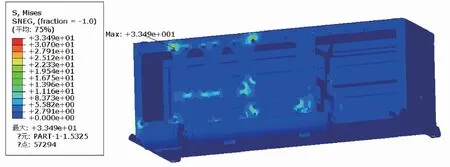

按照EN 12663标准,考核疲劳载荷的标准是使箱体承受纵向载荷ax=±0.15g,横向载荷ay=±0.15g,垂向载荷az=-1±0.15g。在组合载荷情况下当ax=0.15g,ay=0.15g,az=-1.14g时,箱体的最大应力水平最大,其应力云图如图6所示,其应力最大处位于风缸支架与箱体的焊接区域,最大应力值为16 MPa。根据IIW《焊接接头与补件的疲劳设计方法》铝合金单边焊T型接头疲劳许用应力为22 MPa,铝板母材疲劳许用应力为71 MPa。因此该制动控制箱满足疲劳强度的要求。

图6 应力最大工况组合应力云图

3 结 论

(1) 与碳钢箱体相比,采用铝合金设计的制动控制箱减重达51%,减重效果明显。

(2) 通过模态分析表明,通过厚度补偿的铝合金箱体的各阶固有频率均小于碳钢箱体,其中1阶固有频率降幅为15.8%,3阶固有频率值降幅最大达到36.8%,但其固有频率数值均大于随机振动试验的高能量振动的频率范围(5~20) Hz,满足刚度要求。

(3) 通过强度计算表明,轻量化设计的铝合金箱体结构在自重和冲击载荷的条件下其应力水平值远小于材料的许用应力值,因此箱体具有较高的静强度储备满足设计要求。

(4) 计算结果表明轻量化设计的铝合金箱体结构在运营载荷的情况下,其最大应力值为16 MPa,小于材料的许用疲劳应力,满足疲劳强度要求。