热处理小麦粉对豆酱风味的影响研究

2019-03-18彭超王亚琦

彭超,王亚琦

(佛山海天调味食品股份有限公司,广东 佛山 528000)

黄豆酱起源于我国,是一种历史悠久的传统发酵食品,是以大豆等为主要蛋白质原料,辅以面粉等淀粉质辅料,在微生物(包括米曲霉、酵母菌、乳酸菌等)的协同发酵作用下,形成富含多种氨基酸、多肽、维生素、矿物质及其他有机化合物的调味食品[1,2]。同时,发酵过程中的多种复合发酵代谢反应(如Maillard反应、酸发酵、醇发酵等)会产生大量的风味化合物,赋予了黄豆酱独特的色、香、味,用于日常饮食和烹调中具有改善滋味、提升色泽及调和香气等作用,成为了备受世界各国人民喜爱的佐餐及调味佳品[3-6]。

原料的种类及预处理方式、制曲及发酵过程中的温度、水分及周期等都对黄豆酱的滋味及香气成分有显著的影响。原料处理是黄豆酱生产中的重要工序,淀粉质原料处理的主要目的是进行原料杀菌及糊化,从而利于米曲霉生长,发酵过程中淀粉酶更易发挥作用[7]。在黄豆酱生产中,利用高温蒸汽加热是一种常见的预处理方法,有研究表明,经高温处理后,小麦粉的香气突出,制曲杂菌少,有益于黄豆酱风味物质的形成[8]。因此,探究不同原料预处理方式对黄豆酱风味的影响,分离、鉴定其基本呈味物质及挥发性香气化合物,并探索其在制曲、发酵等过程中的形成机理,有助于为黄豆酱生产中工艺的优化提供科学依据,对黄豆酱产品质量改善、新调味品及其相关食品的开发具有重要意义。

本文以热处理小麦粉发酵所得黄豆酱为研究对象,监控发酵过程中的各项理化指标,分析黄豆酱中的氨基酸成分,并以顶空固相微萃取-气质联用(HSSPME-GC-MS)技术分离、鉴定其挥发性风味化合物的种类及相对含量,并结合感官评价分析,研究热处理小麦粉对黄豆酱滋味及挥发性风味成分的影响,为黄豆酱前处理方式及工艺优化方案提供指导。

1 材料与方法

1.1 材料与仪器

种曲:佛山市海天调味食品股份有限公司,自制;黄豆、小麦粉、食盐:均为市购。

无水乙醇、苯酚、浓硫酸、磷酸氢二钠、磷酸二氢钠、甲醛、盐酸:均为分析纯,国药集团化学试剂有限公司;三氟乙酸、氨基酸标准品、香气化合物标品:均为色谱纯,美国Sigma公司。

CPA224S分析天平 德国赛多利斯集团;Trace DSQ气相色谱-质谱联用仪 美国Thermo公司;DB-5MS柱 美国J &W Scientific公司;A300全自动氨基酸分析仪 德国曼默博尔公司;BSD-150恒温培养箱 上海博讯医疗生物仪器股份有限公司;UV-2100紫外可见分光光度计 上海元析仪器有限公司;Tim840全自动电位滴定仪 雷迪美特公司。

1.2 实验方法

1.2.1 小麦粉的热处理

将市购的小麦粉置于高压蒸汽灭菌锅中于121℃蒸煮20min,之后与大豆、种曲等混合制曲。

1.2.2 还原糖的测定

采用DNS法,参照Zhu的方法[9]。

1.2.3 氨基酸态氮的测定

参照 GB 18186-2000[10],采用甲醛滴定法原理,使用自动电位滴定仪测定。

1.2.4 游离氨基酸含量的测定

采用日立L-800型全自动氨基酸分析仪测定[11]。取适量样品溶解于超纯水中,振荡混合均匀后,常温下静置提取氨基酸30min,之后定容至50mL容量瓶中;取定容后的样液4mL,按样品∶磺基水杨酸(15%)为4∶1加入磺基水杨酸,混合均匀,置于4℃冰箱中冷藏静置60min;将上述溶液于4℃下以1000r/min离心15min,取离心后的上清液重复上述离心步骤;将上述离心液经0.22μm的滤膜过滤后于氨基酸分析仪进行检测。

1.2.5 HS-SPME萃取挥发性风味物质

准确称取10g黄豆酱置于气相萃取瓶中,并添加20μL 2-甲基-3-庚酮的甲醇溶液(1.724mg/L),采用顶空-固相微萃取的方式收集黄豆酱中的香气化合物。

1.2.6 GC-MS分离待测样品

GC-MS的分离过程采用毛细管柱(直径为0.25μm,尺寸为30m×0.25mm),分离条件如下:

升温条件:0~2min,40℃;2~18min,升温速度5℃/min,升至120 ℃;18~20min,120 ℃;20~35min,升温速度7℃/min,升至220℃;35~40min,220℃。

温度:离子源温度230℃,进样口温度250℃。

扫描条件:载气为分流比10∶1的高纯度氦气,流量为1.0mL/min,离子化能量:70eV,扫描范围:质荷比(m/z):35~350。

1.2.7 挥发性化合物的鉴定

待GC-MS进行样品分离及数据采集后,采用XcaliburTM软件,结合人工方式和自动搜索解析离子峰碎片,并与检索谱库进行匹配,采用面积归一化法计算相对含量。

1.2.8 感官评价分析

参照GB/T 24399-2009《黄豆酱》感官检验方法并做适当修改[12],随机选择10~15名食品专业人员组成评定小组,对黄豆酱进行甜味、鲜味、咸味、酯香、酱香、色泽、体态及口感协调性8个方面感官评价,其中分值越高,代表喜好度越好,满分为10分。

1.2.9 数据分析

所有试验均重复3次,并采用SPSS 16.0(SPSS Inc.,Chicago,IL,USA)统计分析软件进行单因素方差分析。

2 结果与分析

2.1 小麦粉热处理前后豆酱发酵还原糖的变化

制曲结束后添加1.5倍的21%质量分数的盐水,恒温30℃发酵,发酵至60天,豆酱发酵过程中还原糖的变化趋势见图1。

图1 小麦粉热处理前后豆酱发酵还原糖的变化Fig.1 Changes of reducing sugar in soybean paste before and after heat treatment of wheat flour

由图1可知,相同工艺发酵条件下,热处理后的小麦粉在发酵过程中还原糖生成速度非常快,特别是在发酵前期15天,这和小麦粉经过热处理后糊化度提高有对应性,糊化度提升后能够加快淀粉类物质的酶解,前期还原糖生成速度快更有利于美拉德反应生色生香,对豆酱的色泽、香气有提升作用。豆酱发酵中后期还原糖有下降趋势,主要因为后期还原糖反应和利用消耗的速度大于其生成速度。

2.2 小麦粉热处理前后豆酱发酵氨基酸态氮的变化

氨基酸态氮对豆酱的口感和鲜味影响较大,研究经过热处理后氨基酸态氮的变化情况,见图2。

图2 小麦粉热处理前后氨基酸态氮的变化Fig.2 Changes of amino acid nitrogen in soybean paste before and after heat treatment of wheat flour

由图2可知,随着发酵周期的延长,豆酱氨基酸态氮呈逐步上升的趋势,热处理小麦粉工艺在整个发酵过程均高于正常工艺的对照组。

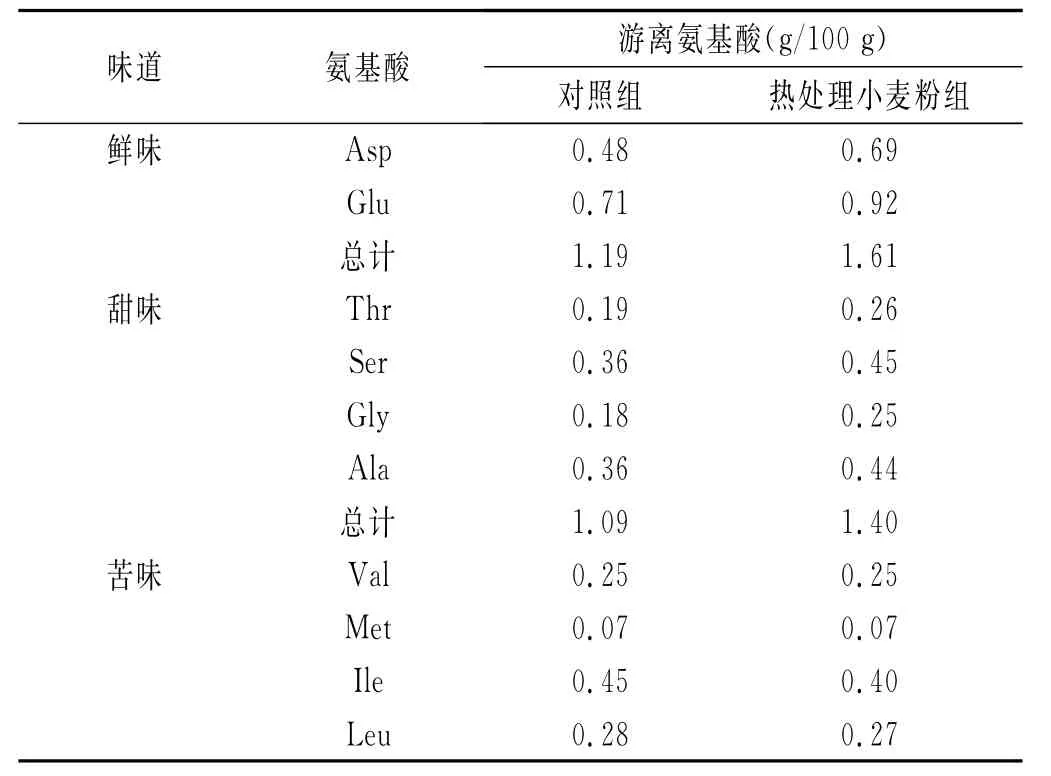

2.3 小麦粉热处理前后发酵豆酱游离氨基酸分析

为探究热处理小麦粉制曲发酵后产品鲜、甜味突出的原因,取豆酱产品进行游离氨基酸成分分析,结果见表1。

表1 小麦粉热处理前后黄豆酱的氨基酸组成Table1 The content of amino acid in soybean paste before and after heat treatment of wheat flour

续 表

由表1可知,热处理组的氨基酸含量较对照组显著提高,约为16%。根据对氨基酸滋味的特征描述,氨基酸主要可分为鲜味、甜味、苦味和无味。鲜味主要是天冬氨酸、谷氨酸,甜味主要是苏氨酸、甘氨酸、丝氨酸和丙氨酸,主要对比两组的鲜味和甜味氨基酸,分析结果见图3,热处理鲜味氨基酸总量比对照组高35%,而甜味氨基酸总量比对照组高27%,这也是热处理后豆胚鲜、甜味增加的主要原因。

图3 小麦粉热处理前后黄豆酱鲜味和甜味氨基酸总量分析Fig.3 The content of umami and sweet amino acid in soybean paste before and after heat treatment of wheat flour

2.4 小麦粉热处理前后豆酱发酵挥发性香气分析

对发酵完成的黄豆酱进行了风味物质的测定,待GC-MS进行样品分离及数据采集后,采用XcaliburTM软件,结合人工方式和自动搜索解析离子峰碎片,并与检索谱库进行匹配,采用面积归一化法计算相对含量,结果见表2。

表2 小麦粉热处理前后黄豆酱挥发性风味成分分析Table2 The analysis of volatile compounds in soybean paste before and after heat treatment of wheat flour

续 表

续 表

由表2可知,对照发酵组一共检测、解析出30种挥发性风味物质,其中包括11种醇类化合物、5种酯类化合物、3种醛类化合物、3种酮类化合物、4种酚类化合物、2种杂环类化合物和2种烃类物质。而热处理发酵组一共检测、解析出37种挥发性风味物质,其中包括8种醇类化合物、7种酯类化合物、7种醛类化合物、4种酮类化合物、3种酚类化合物、6种杂环类化合物和2种烃类物质。对比两组最大的区别是热处理组的醇类少于对照组,而其他黄豆酱特征香味物质的种类和含量占比明显多于对照组。

黄豆酱中的醇类物质主要来自于酵母菌的发酵作用[13],由于其有较高的阈值,故而大部分对香气的贡献较小。经过热处理后,面粉制曲发酵后乙醇明显减少,转化成其他风味物质。有研究表明某些醇类物质也对黄豆酱的风味具有显著的改善作用,如苯乙醇在嗅闻试验中体现出很好的香气,提高了黄豆酱的醇香。

豆酱香气的主要来源是其中丰富的酯类物质,赋予其独特的果香、食品甜香,酯类物质一般是由酵母菌发酵所得,或是由醇类和有机酸类物质经过酯化反应催化而形成的复杂化合物。热处理组的乙酸乙酯和乳酸乙酯明显高于对照组,酯类物质在黄豆酱中起到香甜、浓郁而柔和的基底作用,能够明显增强黄豆酱风味。Yamabe、徐琳娜等[14,15]报道,随着黄豆酱的发酵成熟,乙基酯的含量持续提高,可以体现黄豆酱的成熟度。另外,黄豆酱中也含有苯甲酸乙酯和苯乙酸乙酯,苯甲酸乙酯呈现出显著的葡萄香气,气味浓郁强烈,但持久力一般;苯乙酸乙酯则呈现出麦片香味,这两类有机酯类成分香气柔和、适中,对黄豆酱的香气起到了重要作用。

豆酱的挥发性化合物中含有多种醛类、酮类物质,虽然含量较低,但有研究表明醛类阈值较低,微量的醛类物质即具有果香、坚果香及清香等气味,对黄豆酱的香气具有一定的调和作用[16]。醛类方面,热处理组异戊醛、苯甲醛和苯乙醛高于对照组,特别是苯乙醛明显高于对照组,这些醛类化合物中,异戊醛具有苹果气味,苯甲醛具有类似杏仁的香味以及焦糖的风味,是关键香气化合物之一;苯乙醛有浓郁的玉簪花香气和水果的甜香味。酮类方面,加热组比对照组少了具有酸臭味的3-辛酮。酚类方面,酚类物质主要经曲霉菌、球拟酵母的发酵作用生成,含量不高,对香气作用却十分明显。试验组的4-乙基愈创木酚占比明显高于对照组,该成分也是公认的产生酱香的关键成分之一[17],具有酱油味的麦芽酚在加热组也偏高。另外,发现加热组中含氮类杂环类化合物的种类多于对照组,含氮类化合物主要是由蛋白质、氨基酸热分解、糖与蛋白质或氨基酸的Maillard反应所形成,一般具有烤面包香气以及烤味等,也属于黄豆酱主要的呈香物质。

2.5 小麦粉热处理前后发酵豆酱感官质量对比

两组酱胚进行相同的煮制工艺,按照产品的喜好度对产品进行感官鉴评,其中分值越高,代表喜好度越好,满分为10分,鉴评结果见图4。

图4 小麦粉热处理前后发酵的黄豆酱的感官评价Fig.4 Comparison of sensory evaluation of soybean paste before and after heat treatment of wheat flour

由图4可知,热处理后的豆酱产品在色泽、酱香、酯香以及口感的鲜甜味、协调性方面均有较大的优势,产品质量有较显著的提升。

3 结论

小麦粉经过热处理后,黄豆酱产品的氨基酸态氮和还原糖含量均有所提高。氨基酸分析表明,小麦粉热处理发酵组的鲜味及甜味氨基酸含量显著提高,分别提高了35%和27%。两种黄豆酱所含挥发性化合物的种类及含量均有较大差异,其中,热处理发酵组共检测出37种挥发性香气化合物,对照发酵组共检测出30种挥发性香气化合物,热处理发酵组中醇类物质显著降低,其他香气类物质(如醛类、酮类及酚类等)显著提高,风味物质比例提高,香气更加丰富浓郁。

小麦粉热处理对黄豆酱的色泽、香气、滋味、体态及口感协调性等方面均有不同程度的影响,经过热处理后,黄豆酱的色泽、香气及鲜甜、味显著提高,体态略微下降,咸味受影响较小,故而,热处理后的黄豆酱产品在色泽、酱香、酯香以及口感的鲜、甜味、协调性方面均有较大的优势,感官风味最佳,产品质量有较显著的提升。