T型矩阵图在酱油生产质量控制中的应用研究

2019-03-18信海红吕晨晨

信海红,吕晨晨

(河北大学 质量技术监督学院,河北 保定 071000)

1 概述

酱油是中国传统的调味品,历史悠久,酱油产业也是我国调味品行业第一大产业,其产销量和企业规模均居调味品行业首列。酱油作为千家万户最基本的调味品,除了调味功能的需求,其品质与健康的诉求也日益凸显。虽然酱油产品的抽检合格率高于调味品整体水平,但是从国家抽检数据来看,目前酱油氨基酸态氮含量不达标、菌落数超标等质量安全问题依然存在。2018年6月21日,国家卫生健康委员会、国家市场监督管理总局发布GB 2717-2018《食品安全国家标准酱油》,酱油定义仅限于酿造酱油,原来的配制酱油被移除,发酵酱油工艺以高盐稀态和低盐固态为主,目前低盐固态发酵工艺是我国中小企业普遍采用的生产加工工艺,具有一定的代表性。本文针对低盐固态发酵工艺,将质量管理新7种工具之一的矩阵图法应用于酱油不合格项目、产生原因及生产过程关键点识别中,通过这种多元性思考方法和系统性分析技术,清理思路,为酱油生产企业制定工艺质量控制策略提供科学方法。

2 酱油国家质量抽查质量现状

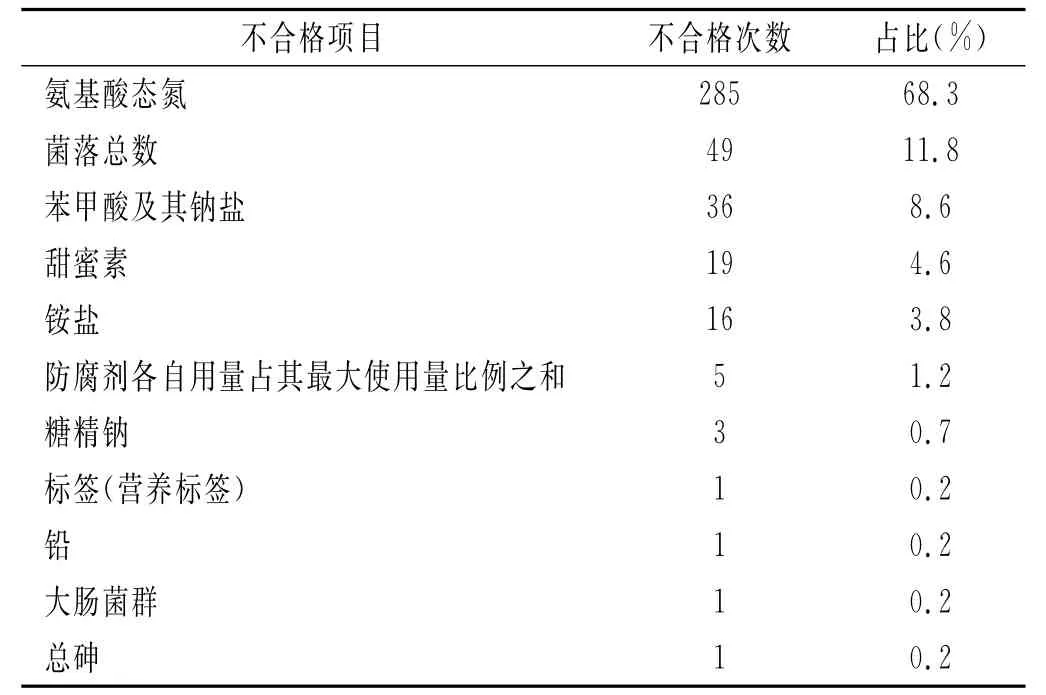

2018年4月,《消费者报道》整理了全国和省级食品药品监督管理局公布的自2014年初至2018年4月近4年的酱油质量抽检情况,见表1。酱油共抽检8831批次,其中不合格酱油为349批次,不合格率为4.0%。酱油质量的检测标准主要有感官指标、理化指标和卫生指标,检测依据主要是GB 2717-2003《酱油卫生 标 准》、GB/T 18186-2000《酿 造 酱 油》和GB 7718-2004《预包装食品标签通则》,检验项目包括酱油氨基酸氮含量、铵盐、总氮、总酸、菌落总数、大肠杆菌、食品添加剂、产品标识等。

表1 2014年初~2018年4月的酱油质量抽检结果Table1 The results of soy sauce quality inspection from the beginning of 2014to April of 2018

利用Minitab软件将表1数据进行分析并做排列图,见图1。

图1 不合格项目的排列图Fig.1 Schematic diagram of the unqualified items

由图1可知,A类不合格项目为氨基酸态氨含量和菌落总数,占不合格总数的80.1%,B类不合格项目为苯甲酸及其钠盐含量,C类不合格项目为甜蜜素、铵盐以及其他。氨基酸态氮含量是衡量酱油中大豆蛋白水解率高低的重要指标,其与酱油质量和鲜味成正比,越高代表酱油的质量越好,味道也越鲜。菌落总数是用来判定食品被细菌污染的程度及卫生质量,菌落总数超标会破坏食品的营养成分,加速食品腐败变质。苯甲酸是一种常见的防腐剂,可抑制微生物的生长繁殖,增长食品的保质期,但摄入过量会导致腹泻、心跳加快等症状。GB 2760-2014《食品添加剂使用标准》中规定酿制酱油中苯甲酸及钠盐的最大使用量为1.0g/kg。甜蜜素是一种常用甜味剂,经常食用甜蜜素含量超标的食品会对肝脏和神经系统造成危害,酱油中不得添加。铵盐是酱油中的非营养成分,其含量超标会导致酱油风味不佳[1]。

3 酱油生产过程矩阵图构建的基本思路

矩阵图法是从多维问题事件中,找出成对的因素,确定相关程度,在此基础上找出存在的问题及形态,从而寻找解决问题的办法。酱油是以大豆和/或脱脂大豆,小麦和/或小麦粉和/或麦麸为主要原料经微生物发酵制成的具有特殊色、香、味的液体调味品,根据图1的调查结果显示酱油的不合格项产生的原因有很多,而这些原因又与酱油生产过程的控制密切相关,只要找到不合格项、原因、生产过程要素三者的相关关系,那么通过有效地控制生产过程的相关要素,就可以消除产生不合格的原因,从而达到降低不合格品发生的频次。

为了分析生产过程中导致不合格产生的原因,必须从工艺分析入手,才能建立不合格项、原因、生产过程的三维矩阵图。以低盐固态工艺为例,工艺流程为:原料处理→浸泡→蒸煮→出锅→降温→接种→入曲罐→保温→制曲→翻曲→通风培养→成曲→混合入曲→加入盐水→保温发酵→淋浇→浸出→配兑→灭菌→灌装→成品→入库。企业在酱油原料选取、生产、储存、运输以及销售等各环节各工序人员操作不当、工艺参数控制不严、环境受到污染,均会导致不合格项目的产生。对上述工艺的关键过程分析如下:

原辅料选取:可选用蛋白质原料如大豆、脱脂大豆等以及淀粉质原料如小麦、麸皮等。原料经过适度的破碎、焙炒处理能够提高蛋白质的利用率[2],实验证明,小麦粒度的优化处理,对酱油成曲的酶活力以及成品质量的提升具有促进作用[3]。破碎粒的直径一般为2~5mm,颗粒过大,浸泡不透,蒸熟不充分,导致酱醅发酵不良。破碎粒直径过小,润水时易结块,导致曲料通风不畅,影响曲料质量。原料清洗时,水和器具不洁净,可能会引入杂菌,酿造用水要求无色透明、无臭无味且符合饮用水的微生物标准。

浸泡:将原料分别放入浸泡罐中,浸泡一定时间,然后用工具捞出备用。一般情况下,氨基酸态氮的生成率会随着水量的增加逐渐提高,但同时杂菌滋生繁殖的机率也会增加,浸泡时间过短不利于蛋白质在蒸煮过程中的变性。浸泡用水不洁净易导致杂菌滋生。氨基酸态氮是从原料中水解而来,在适宜的蛋白质水解条件下,氨基酸态氮的含量高,反之则低。

蒸煮:将浸泡好的原料分别放入蒸笼中,蒸煮温度和蒸煮时间因原料不同而有所差异。蒸气压和时间随原料而变化,确保蛋白质适度变性,若蒸煮结束未立即冷却,导致蛋白质过度变性。

接种:将蒸煮好的原料移入接种床中,原料温度冷却到40℃再接入菌种翻拌均匀,若翻拌不均可能导致接种不完全,影响发酵速度和质量。

制曲:曲的好坏直接影响成品酱油的产量和品质。将接种好的曲料移入制曲罐中,温度控制在30~37℃,料温在50℃,出曲。控制适宜的温度对曲霉生长有利,也有抑制杂菌繁殖的作用。制曲工序是整个酱油生产过程中菌落总数最多的一个环节,从酱油成品的检测结果来看,芽孢杆菌总数和菌落总数数量相近,特别是成曲中芽孢杆菌数量过高,影响成曲的质量,还有可能成为酱油成品菌落总数超标的主要原因[4]。

发酵:将曲块破碎,将成曲移入发酵罐中,盐水浓度为12%时,酱油中全氮含量最高,氨基酸形成也最高[5]。盐水温度是50~55℃,盐水和料的比例是2∶1,发酵温度控制在40~45℃,周期是40天。超过45℃时,蛋白酶会迅速失活,发生酸败。大豆蛋白质在发酵过程中,可能会由于生产温度和湿度的控制不当,消耗了原材料中的蛋白质而生成盐,导致酱油中铵盐的含量超标。适度的翻醅有助于发酵均匀,蛋白质分解完全[6]。

压榨:将发酵好的酱醅通过浸泡和过滤,将有效成分从酱醅中分离,发酵好的酱醅加入80℃以上热水浸泡,二次放油。浸泡用水的温度和时间会影响浸出效果,对氨基酸态氮的含量产生一定影响。

配兑:要严格控制食品添加剂的用量和各种材料的比例,将酱油按不同质量等级配兑,加入0.8‰以下的山梨酸钾。为节约成本,加水过多会导致氨基酸态氮含量降低。苯甲酸及其钠盐、甜蜜素、铵盐含量超标的主要原因均为企业生产过程中添加添加剂。铵盐的其他来源有大豆蛋白质的分解物以及为了提高酱油全氮和氨基酸态氮含量而加入铵盐。

灭菌:为了延长保质期,一般通过明火加热或间接蒸汽加热的方法灭菌。灭菌温度过高,氨基酸态氮的含量会明显降低,同时易产生焦糊味,灭菌温度一般不超过80 ℃[7]。

灌装:酱油包装材料要保持洁净和密封性良好,否则可能引入杂菌。直接影响酱油成品中的菌落总数,如果出现成品未离地存放也可能影响成品的外观和质量[8]。

总结每道工序中可能出现的导致质量安全指标不合格的原因,见表2。

表2 不合格原因及其编号一览表Table2 List of unqualified reasons and its number

4 酱油生产过程中质量控制T型矩阵图的构建

根据矩阵图构建的基本思路,首先构建不合格项目及不合格产生原因的L型矩阵,见图2上半部分,结合上述工艺分析中可能导致不合格项目的原因,对不合格项目和原因之间的相关程度进行判断;其次,构建不合格产生原因和工序之间的L型矩阵,见图2下半部分。结合上述工艺分析中可能导致不合格项目的原因与各道工序之间的相关程度进行判断。为了不遗漏不合格项目产生的原因以及判定相关性的准确性和客观性,还可以组织有经验的工艺技术人员、质量人员、操作人员通过头脑风暴、讨论或投票方式进行判断并记录在图2行和列的交汇处,▲代表强相关,△代表弱相关。

图2 酱油不合格项目-原因-工序矩阵图Fig.2 Soy sauce unqualified items-reasons-process matrix

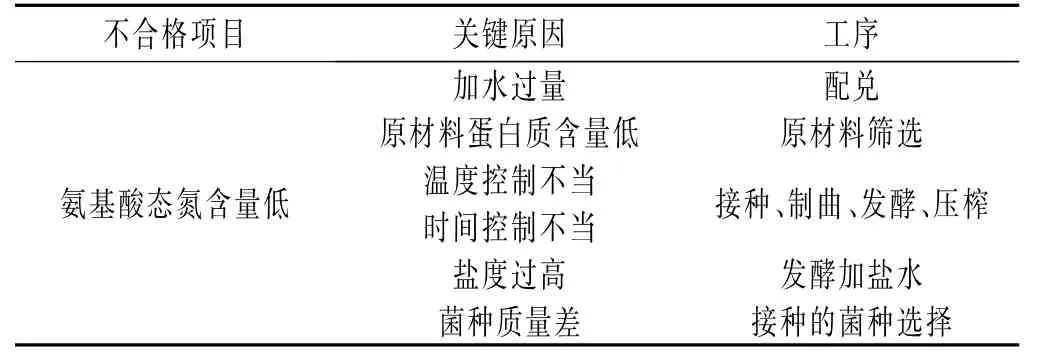

由不合格项目、不合格产生原因、工序三维T矩阵图,根据“▲”还可以总结出不合格项目的关键原因以及对应工序,见表3。

表3 不合格项目关键原因及对应工序Table3 Key reasons for unqualified items and the corresponding process

续 表

综上,原料是酱油构成的基础,原材料的蛋白质含量直接影响成品酱油中氨基酸态氮的含量,应选择蛋白质含量较高、碳水化合物适量的优质小麦和大豆原料。企业应加强原料的验收检验,对供应商的相关资质严格核查及后续的绩效监控,通过溯源确保原料在其品质最佳时进行采收,应在适宜的条件下保存贮藏,在运输过程中保证质量,减少变质,保证原料达到卫生要求,也避免由原料引起成品酱油菌落总数超标的问题。

制曲和发酵是酱油生产工艺的核心部分,其中原料的配比温度、环境的控制等对酱油的风味具有重要影响,对酱油中氨基酸态氮含量、菌落总数等检测指标有直接影响。除原料种类、制曲和发酵工艺外,关键在于工艺过程中的淋油方式、淋油温度、淋油时间及酱油的消毒方式、消毒温度和消毒时间。

从原材料的浸泡、蒸煮、接种到制曲、发酵、浸出、配兑每一个环节都可能造成杂菌污染,企业要建立生产环境安全管理制度,保持环境卫生清洁,建立良好的卫生规范,加强员工卫生意识培训。在生产过程中,尤其应注意浸泡原材料工序用水以及器具设备卫生问题,成曲工序中要严格控制温度、湿度,减少芽孢杆菌的污染。

生产加工人员与产品直接接触,对员工进行生产工艺、设施设备使用方法、卫生安全培训,减少员工操作失误造成的质量问题。

5 结论

通过矩阵图确定不合格原因、工序与不合格项目之间的相关关系,可以一目了然地让质量管理人员、工艺技术人员和操作人员精准地确定避免不合格发生的关键控制点,因此,应用矩阵图可以指导质量管理人员、工艺技术人员、质量检验技术人员有针对性地制定过程控制的文件、有的放矢地实施工艺检查、确定巡检的重点。同时在实施培训时也可以指导企业制定系统化的质量控制培训内容,加强员工培训的针对性。尽管本文在原因分析中仅针对低盐固态工艺并不能解决酱油生产企业的全部问题,但是这种分析方法可以广泛应用于各类调味品生产过程的质量控制,是一种操作简易、直观可视、系统全面的策划过程质量控制的实用工具。