不同干燥方式对枣片品质和能耗的影响

2019-03-18张江宁丁卫英韩基明

杨 春,张江宁,张 玲,丁卫英,韩基明

(山西省农业科学院农产品加工研究所,山西太原 030031)

红枣(Jujube) 为鼠李科枣属植物的成熟果实,是我国的特有果品之一,富含维生素和矿物质等多种营养素及活性成分,属于药食同源食物,不仅含有丰富的营养物质,还具有较强的医疗作用和保健作用[1-3]。鲜枣不宜贮藏,而脱水干燥可使红枣制品拥有较长的保存期,干枣食用时吐核吐皮,食用不便,故市场上出现的枣片很受消费者欢迎。目前,枣片的干燥方式有很多种[4-5],传统的热风干燥等方式耗时长、营养损失较多、干燥出的枣片品质较差。试验研究了不同干燥方式对枣片品质特性的影响,可为枣片的加工和功能产品的开发及利用提供一定的理论依据。

1 材料与方法

1.1 材料

木枣,山西中鹰大红枣产业有限公司提供;芦丁标品,北京索莱宝科技有限公司提供;亚硝酸钠、硝酸铝等试剂,均为分析纯。

1.2 仪器

去核机,吕梁市晋亨机械设备有限公司产品;切片机,台湾天烨机械设备公司产品;101型鼓风干燥箱,上海雷韵试验仪器制造有限公司产品;真空干燥箱,上海市实验仪器总厂产品;HWZ-3B型真空微波干燥箱,天水华圆制药设备科技有限责任公司产品;真空冷冻干燥机,安捷伦科技有限公司产品;QDPH10-1型果蔬变温压差膨化干燥机,天津市勤德新材料科技有限公司产品;D25LT型色彩色差仪,美国Hunterlab公司产品;756型紫外-可见分光光度计,尤尼柯上海仪器有限公司产品;Ta.XT2i型物性分析仪,英国SMS公司产品。

2 试验方法

2.1 原料预处理

将成熟半干枣(水分含量25%~28%) 清洗干净后,晾干去核,切成厚度为6 mm左右的半圆形,得到的枣片备用。

2.2 枣片干燥处理

(1)热风干燥条件。将枣片置于干燥温度为70℃的烘箱中,干燥约6 h。

(2) 真空干燥条件。将枣片置于真空干燥箱中,干燥温度56℃,真空度-0.07 MPa,干燥时间3 h。

(3)真空微波干燥条件。将枣片置于真空微波干燥箱中,功率4 kW,温度50℃,干燥时间15 min,真空度-0.06 MPa。

(4)真空冷冻干燥条件。将枣片放入低温冰箱中预冻,直到物料完全结晶。然后将其装盘置于真空冷冻干燥设备中干燥,真空冷冻干燥冷阱温度为-45℃,真空度为0.1 kPa,干燥时间为24 h。

(5)变温压差膨化干燥条件。将枣片置于变温压差膨化罐中,膨化温度为100℃,膨化压力为0.2 MPa,停滞时间为5 min/抽,抽5次,干燥温度为65℃,时间为1 h。

2.3 枣片理化指标的测定

色泽测定,参考文献[6]的方法;枣片复水比的测定,参考文献[7]的方法;总糖测定,斐林试剂法[8]的方法;粗纤维测定,参考方法[9]的方法;总黄酮含量测定,采用亚硝酸钠-硝酸铝比色法[10]的方法;枣片硬度和脆度的测定,参考文献[11]的方法。

2.4 枣片扫描电镜观察

样品→采样→戊二醛固定→真空冷冻干燥→切片→喷碳→电镜扫描→电镜图谱。在扫描电镜下采用放大100倍数观察并采集图谱。

2.5 枣片能耗的测定

制干方法同上,控制产品含水量为5%~6%。测定时间、温度、物料质量、水分含量等指标,分别计算,其中干燥能力以单位能耗(kW·h) 所能获得的干制品质量计,能量消耗以单位质量(kg) 的干制品所消耗的能量计。

2.6 数据统计与分析

采用Excel 2010和SPSS 17.0软件对单因素试验进行显著性分析,数据以X±SD表示。

3 结果与分析

3.1 不同干燥方式对枣片色泽、复水率的影响

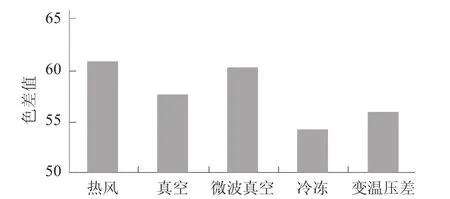

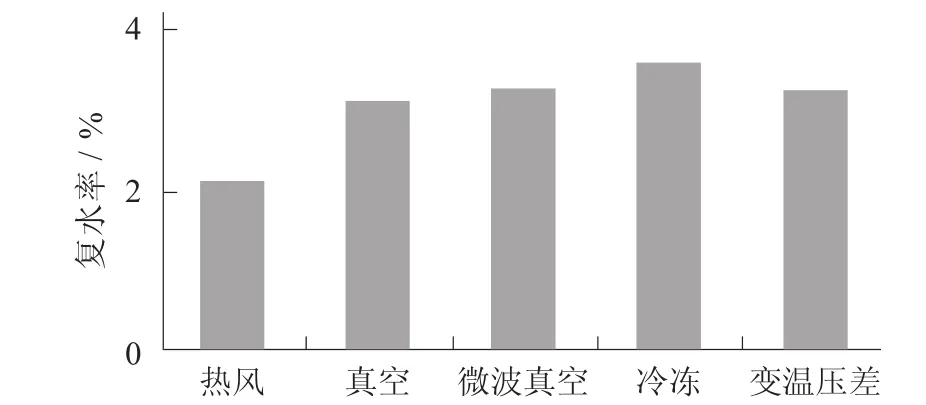

不同干燥方式对枣片色泽的影响见图1,不同干燥方式对枣片复水率的影响见图2。

图1 不同干燥方式对枣片色泽的影响

图2 不同干燥方式对枣片复水率的影响

由图1可知,枣片经过不同干燥方式处理后,其中冷冻干燥色泽最浅;变温压差和真空干燥由于温度较低,褐变也不明显;热风干燥时间长且处于有氧条件,会发生酚类物质氧化和美拉德反应等,故物料色泽最差。

由图2可知,枣片经过冷冻干燥处理后,其产品的复水率最好,其次为真空微波干燥、变温压差干燥、真空干燥,热风干燥复水率最低。

3.2 不同干燥方式对枣片水分、粗纤维含量的影响

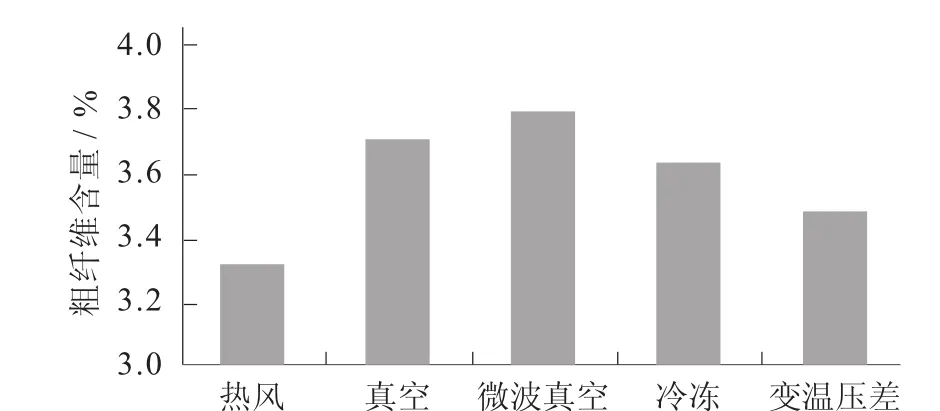

不同干燥方式对枣片水分含量的影响见图3,不同干燥方式对枣片粗纤维含量的影响见图4。

图3 不同干燥方式对枣片水分含量的影响

图4 不同干燥方式对枣片粗纤维含量的影响

由图3可知,选择不同的干燥条件,产品的含水量介于6%~16%。水分含量是影响品质效果的主要原因之一,水分越少,贮藏期越长。故从产品的贮藏时间看,冷冻干燥>变温压差干燥>真空微波干燥>真空干燥>热风干燥。由图4可知,粗纤维含量由高到低依次为真空微波干燥>真空干燥>冷冻干燥>变温压差膨化干燥>热风干燥,原因是冷冻处理可使纤维的性能转化,检测方法检不出;微波处理使物料局部受高温纤维部分糊化,含量降低。

3.3 不同干燥方式对枣片总糖和黄酮含量的影响

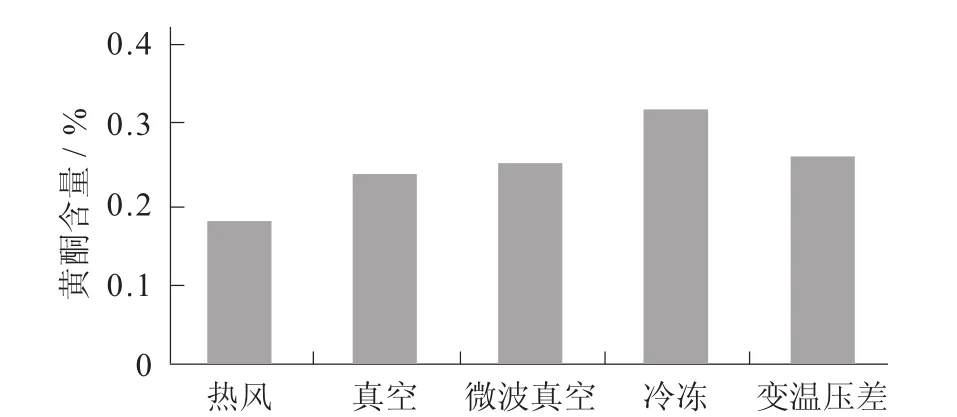

不同干燥方式对枣片总糖含量的影响见图5,不同干燥方式对枣片黄酮含量的影响见图6。

图5 不同干燥方式对枣片总糖含量的影响

图6 不同干燥方式对枣片黄酮含量的影响

由图5可知,经过不同方式的干燥后,枣片产品总糖含量由高到低依次为冷冻干燥>变温压差干燥>真空微波干燥>真空干燥>热风干燥。其原因是枣片中干基不同,或枣中部分淀粉被转化成糖。由图6可知,总黄酮含量由高到低依次为冷冻干燥、变温压差膨化干燥、真空微波干燥、真空干燥、微波干燥、热风干燥。冷冻干燥利用真空冷冻干燥,物料的失水过程是在低温(-40~55℃)、高真空状态下进行的,因此对热敏性、易氧化成分的保存率较高。

3.4 不同干燥方式对枣片质地特性的影响

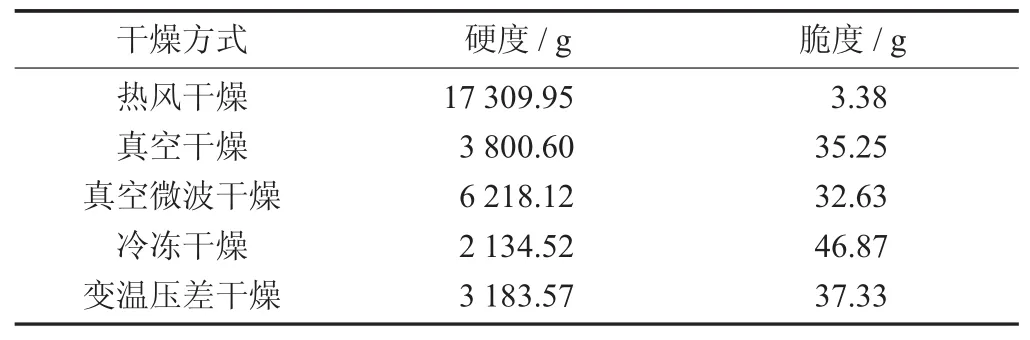

不同干燥方式对枣片质地的影响见表1。

表1 不同干燥方式对枣片质地的影响

由表1可知,枣片经过不同干燥方式处理后,其产品的硬度大小依次为热风干燥>真空微波干燥>真空干燥>变温压差膨化干燥>冷冻干燥;其脆度大小依次为冷冻干燥>变温压差膨化干燥>真空干燥>真空微波干燥>热风干燥。分析原因是热风干燥过程中,温度从外向内传递,使得枣片的表面温度高于内部,内部水分未能及时转移到表面,随着表面水分的蒸发迁移,细胞迅速收缩在表面形成一层干硬膜,表现为口感坚硬、酥脆度差;真空干燥过程虽可加快蒸发,能有效降低枣片表面温度,使品质有所改善,但干燥时间较长;微波真空干燥使枣片内部的水分被微波加热后迅速汽化产生由内向外的传质梯度,但是为防止枣糊化可能设置温度较低,使得枣片硬度较大,但脆度较好;冷冻干燥过程中枣片内水分从冰晶状态下直接升华,能基本保持其原有形状,形成多孔性结构,产品硬度最小时脆度最好;变温压差膨化干燥过程中,枣片中水分在压力变化作用下瞬间损失大部分,枣片硬度较小且酥脆可口。

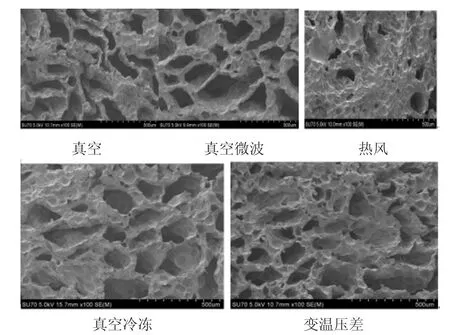

3.5 不同干燥方式对枣片微观结构的影响

不同干燥方式的枣片微观结构见图8。

图8 不同干燥方式的枣片微观结构

由图8可知,热风干燥的枣片内部结构有一小部分孔腔但大部分比较致密;真空干燥、真空微波干燥的枣片表面较热风干燥要平整,组织结构有较浅的空腔;冷冻干燥的枣片呈现出较好的蜂窝状结构;变温压差膨化干燥枣片组织结构疏松多孔。

3.6 不同干燥方式对枣片能耗的影响

不同干燥方式枣片的能耗分析见表2。

表2 不同干燥方式枣片的能耗分析

由表2可知,干燥时间最短依次是真空微波干燥,其次是变温压差干燥,最长时间是冷冻干燥;干燥能力最低是冷冻干燥,最高是真空微波干燥、变温压差干燥,从节能角度分析依次选择真空微波干燥、变温压差干燥。

4 结论

综上分析,从提质角度分析依次选择冷冻干燥、真空微波干燥、变温压差膨化干燥、真空干燥;从节能角度分析依次选择真空微波干燥、变温压差干燥。综合考虑,鉴于干枣选择真空微波干燥易焦煳,故选择变温压差膨化干燥方式。