城镇燃气调压器膜片的疲劳寿命分析

2019-03-18严荣松赵自军高文学杨文量

严荣松, 赵自军, 高文学, 杨文量, 翟 军

(1.国家燃气用具质量监督检验中心,天津300384;2.中国市政工程华北设计研究总院有限公司城市燃气热力研究院,天津300384)

1 概述

调压器膜片(以下简称膜片)疲劳失效是燃气调压设施失效的重要原因之一。膜片多为橡胶制品,其失效形式有两种:疲劳失效和老化失效。膜片作为燃气调压设备的关键组件,起到压力传递、平衡媒介和带动阀芯运动的作用。在正常运行条件下,由于膜片承受动载荷的原因,会引起疲劳变形或断裂的现象发生,导致膜片失效,使燃气管网下游压力升高,影响或破坏下游设备[1]。因此,针对膜片进行疲劳寿命研究尤为重要。

伴随计算机水平的发展,用来分析非线性材料力学行为的有限元技术,已经成为工程设计、应用的一种可靠手段[2-3]。Mars对比了两种橡胶在非比例加载条件下的寿命[4],曹婷婷基于有限元软件对橡胶制品进行了疲劳寿命分析和预测[5],张天华等人利用疲劳分析软件计算了地铁轨道减震器和免充气安全轮胎的疲劳寿命[6],Akhbarizadeh等人基于疲劳寿命筛选水泵隔膜的橡胶材料[7]。

目前,燃气行业对橡胶类产品的疲劳寿命尚无明确研究。鉴于此,笔者采用实验与有限元模拟相结合的方法,基于GB/T 528—2009 《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》(以下简称GB/T 528—2009),通过膜片试样的力学性能实验,测试试样瞬时拉伸应力应变关系,拟合试样本构模型[8];通过疲劳实验方法,获取最大拉伸应力疲劳寿命曲线。借助ANSYS软件,循环模拟燃气调压器的启、闭过程,利用所选本构模型,采用古德曼模型(Goodman)[9],对最大拉伸应力疲劳寿命曲线进行等寿命条件下的平均应力与最大拉伸应力修正,预测膜片在3 kPa和10 kPa条件下的应力变化和疲劳寿命。

2 试样力学性能实验

2.1 实验试样

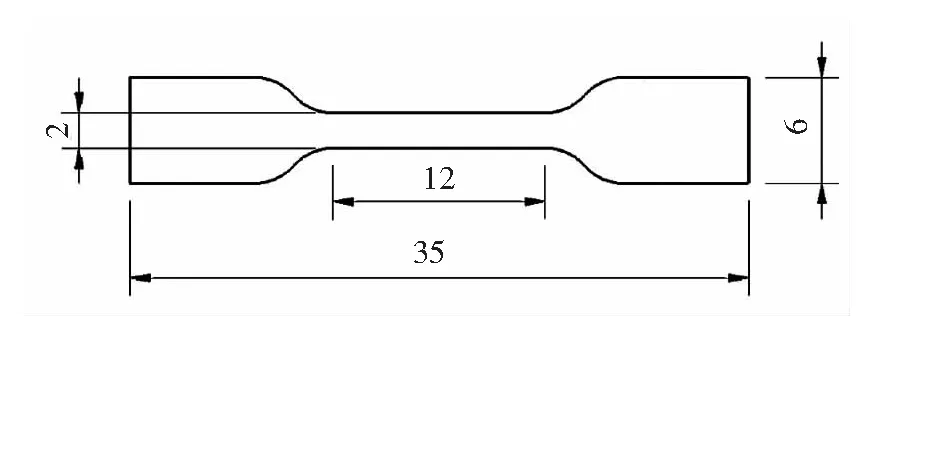

执行GB/T 528—2009第6.1节规定,从膜片上截取制备厚度为0.2 mm的标准的哑铃型试样,见图1,图1中的尺寸单位为mm。

图1 标准的哑铃型试样尺寸

2.2 拉伸实验

本文试样的力学性能实验为拉伸实验[10-11],在拉伸实验中,试样的侧面需去除任何形式的约束;另外,对实验夹具也有一定要求,试样被测量的位置需远离试样被夹持的位置。

利用万能材料试验机,按GB/T 528—2009第13.1节规定的步骤,以(200±20)mm/min的拉伸速度进行拉伸应力应变实验。实验得出的试样的瞬时拉伸应力应变关系见图2。

图2 试样的瞬时拉伸应力应变关系

2.3 本构模型拟合

橡胶材料在外力作用下的变形为几何和物理双重非线性变形,利用有限元方法可以进行橡胶材料力学性能计算,但进行非线性有限元分析时,仍需要选择适用的本构模型,以及模型的材料参数。

橡胶本构模型主要有多项式、门尼-里夫林(Mooney-Rivlin)模型等9种[8]。不同的变形范围,模型也不同。有些模型适用于大变形范围,有些在相对较小应变情况下的拟合效果更佳。因此,需要通过实验数据的拟合计算,来选取合适的模型。

利用上述9种本构模型[8]所描述的函数,分别对实验获取的离散数据点进行回归拟合,并通过拟合度指标评价各模型对实验数据的拟合程度。以此,选择适用模型及模型函数中的参数。拟合结果发现,利用门尼-里夫林模型绘制瞬时拉伸应力应变曲线与实验数据的拟合度较好,其对本实验试样的适用程度较高,见图2。因此,本文在利用有限元方法分析材料力学性能时,选取门尼-里夫林本构模型,材料参数C01为1.886 6 MPa,C10为1.205 5 MPa。

3 拉伸应力疲劳寿命实验

GB/T 35465.1—2017 《聚合物基复合材料疲劳性能测试方法 第1部分:通则》(以下简称GB/T 35465.1—2017)第3.13节规定“疲劳寿命是达到疲劳失效的实际循环数”,说明材料的疲劳寿命可以由循环次数来表征。

利用材料试验机,按如下方案进行实验:制备如图1所示尺寸和形状的试样;选取每个试样的中间区域,作为主要拉伸位置;选取拉伸伸长率分别控制在10%、30%、50%、100%、150%状态下,进行往复速度为(200±20) mm/min的疲劳寿命实验,往复1次记作循环1次。

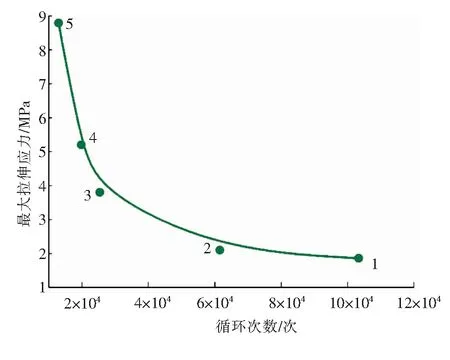

拉伸应力疲劳寿命曲线是指在拉伸循环应力与应力比率下失效所需的循环次数,应力比率为往复运动中最小拉伸应力与最大拉伸应力的代数比值,本实验为0。通过拉伸应力疲劳寿命实验,得到拉伸伸长率分别控制在10%、30%、50%、100%、150%状态下的数据,分别对应记为点1、点2、点3、点4、点5的数据,以试件的拉伸循环应力中的最大拉伸应力为纵坐标,以循环次数为横坐标,绘制试样的最大拉伸应力疲劳寿命曲线,见图3。

图3 试样的最大拉伸应力疲劳寿命曲线

由图3可以看出,随着最大拉伸应力的减小,试样疲劳寿命增大。由点1数据可知,此时试样的疲劳寿命为103 333次。在橡胶材料模拟分析时,一般将循环次数设定为10×104次。因此,下文以点1的循环次数为模拟循环次数终点,进行膜片整体疲劳寿命分析。

值得注意的是,图3用最大拉伸应力疲劳寿命曲线描述产品疲劳寿命,而实际上,疲劳寿命不但取决于实验往复过程的最大拉伸应力,也与实验往复过程平均应力有关系。即,相同疲劳寿命条件下,由于平均应力不同,最大拉伸应力也会不同。因此,在疲劳寿命模拟分析过程中,需要利用古德曼模型[9]中平均应力与最大拉伸应力的关系曲线,进行等寿命条件下的最大拉伸应力修正,增强最大拉伸应力疲劳寿命曲线的适用性。

4 膜片几何模型与载荷分析

4.1 几何模型

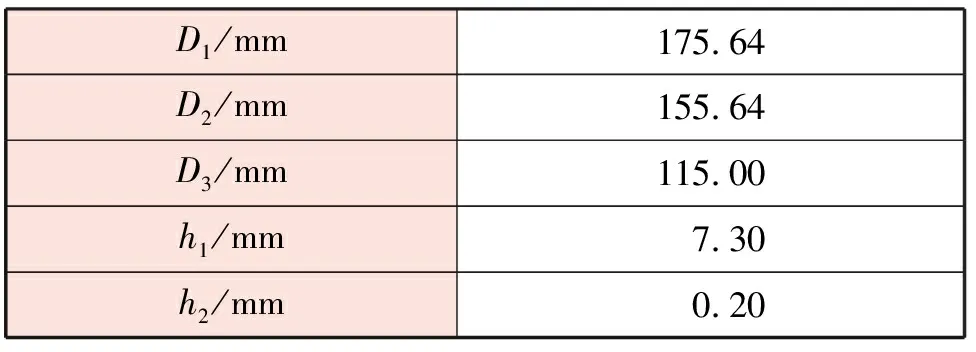

针对一种调压器产品(称为试样调压器),进行膜片取样、测量,建立膜片几何模型,见图4。几何尺寸见表1。

图4 膜片几何尺寸模型

D1/mm175.64D2/mm155.64D3/mm115.00h1/mm 7.30h2/mm 0.20

4.2 载荷分析

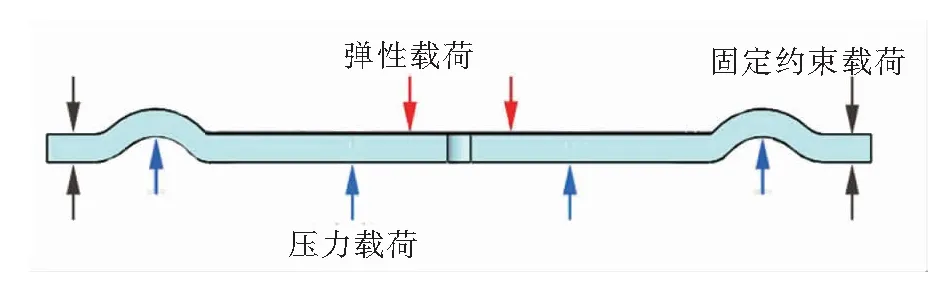

①固定约束载荷,该约束载荷主要起到固定膜片的作用,本文不考虑其对膜片应力的影响;②压力载荷,其值为调压器的出口压力;③弹性载荷,一般由调压弹簧提供。在燃气调压器工作过程中,由压力载荷和弹性载荷共同作用,使膜片向上或向下动作,保障下游燃气压力稳定。膜片的主要载荷分布见图5。

图5 膜片主要载荷分布

5 各项设置

采用ANSYS软件中的Static Structural分析系统,分析压力载荷条件下的膜片应力,并结合疲劳工具Fatigue Tool,模拟膜片运行工况下的疲劳寿命。

模型设置:求解膜片力学性能时,应选用门尼-里夫林模型[8],输入材料参数,即C10为1.205 5 MPa,C01为1.886 6 MPa。在求解膜片疲劳寿命时,需要选择适用于橡胶材料的古德曼模型[9],利用平均应力与最大拉伸应力的关系曲线,进行等寿命条件下的最大拉伸应力修正,加载应力比率,利用ANSYS软件自行计算平均应力。

材料设置:将图2数据作为膜片橡胶材料力学性能,按照要求导入;将图3拟合的试样最大拉伸应力疲劳寿命曲线,导入到“S-N Curve”材料包中,在分析疲劳寿命时,将其赋予到Material模块中。

网格划分:橡胶为非线性材料,网格划分时[Shape checking]设置为Nonlinear Mechanical,采用四面体划分法[Tetrahedrons]进行整体网格划分,对膜片的圆周进行[Edge sizing]操作,设置类型为Element size=30。

压力载荷设置:设置膜片压力载荷分别为3 kPa 和10 kPa。

弹性载荷设置:此载荷的输出由弹簧提供,采样调压器用弹簧的弹簧刚度为5.8×10-2N/mm,弹簧材料直径为1.4 mm,弹簧外直径为22 mm,弹簧与膜片接触面积为90.6 mm2。弹性载荷设置所需[Foundation stiffness]参数,由弹簧刚度除以弹簧与膜片接触面积来表征,其值为6.4×10-4N/mm3。

设计寿命设置:疲劳寿命分析时,需要为膜片设定设计寿命。基于GB 27790—2011第6.8节要求,调压器在室温条件下完成3×104次启闭动作后的性能需符合要求。因此,设置设计寿命为3×104次。

求解设置:非线性材料的求解类型设置为[Iterative],关闭弱弹簧,设置大变形 Large deflection=on,设置自动载荷步数,采用子步控制,初始为10,最小子步为10,最大子步为100。

6 模拟结果分析

在压力载荷分别为3 kPa和10 kPa条件下,模拟燃气调压器启、闭过程时,将第1次循环结果定义为循环前的结果;将第103 333次循环结果定义为循环后的结果。

6.1 循环前的应力分析

在膜片承受压力载荷为3 kPa时,膜片循环前的等效应力分布云图见图6。图6~7中色标的标值为膜片等效应力的数值,相应的单位为MPa。

图6 压力载荷为3 kPa时,膜片循环前的等效应力分布云图

由图6可知,循环前,膜片波纹段所受等效应力较大,中间圆盘与边缘段所受等效应力较小,波纹段所受最大等效应力为0.884 MPa。

在膜片承受压力载荷为10 kPa时,可得到膜片循环前的等效应力分布云图。由云图可知,循环前,膜片波纹段所受等效应力较大,中间圆盘处所受等效应力较小,波纹段所受最大等效应力为1.274 MPa。

由此可知,压力载荷为10 kPa时的最大等效应力是载荷为3 kPa时的1.4倍,压力载荷引起的膜片等效应力在波纹段处最大。

6.2 循环后的应力分析

在压力载荷为3 kPa条件下,膜片循环后的等效应力分布云图见图7。

图7 压力载荷为3 kPa时,膜片循环后的等效应力云图

由图7可知,经过103 333次循环后发现,膜片波纹段所受最大等效应力由循环前的0.884 MPa变为2.209 MPa,所受最大等效应力是循环前的2.5倍。

在压力载荷为10 kPa条件下,可得到膜片循环后的等效应力分布云图。由云图可知,经过103 333次循环后发现,膜片波纹段所受最大等效应力由循环前的1.274 MPa变为3.186 MPa,所受最大等效应力是循环前的2.5倍。

由此可知,经103 333次循环后,压力载荷为10 kPa时的最大等效应力是压力载荷为3 kPa时的1.4倍,且膜片等效应力在波纹段处最大。

6.3 循环后疲劳寿命分析

疲劳寿命云图显示了膜片在疲劳作用下直到失效的循环次数。

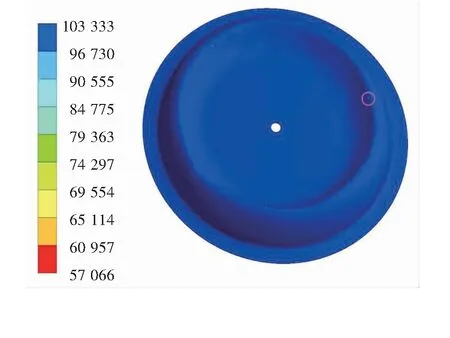

在压力载荷为3 kPa条件下,膜片循环后的疲劳寿命云图见图8,图8~9中色标的标值为膜片循环次数,其值越大,表示该部位的疲劳寿命越长。

图8 压力载荷为3 kPa时,膜片循环后的疲劳寿命云图

由图8可知,当循环次数达到57 066 次时,在膜片波纹段出现疲劳失效现象。图8~9中,由于云图的比例较小,疲劳失效点位置的颜色显示不清晰,因此该处特用粉红色圆圈标记。

按GB/T 35465.1—2017疲劳寿命定义,可将膜片最早出现疲劳失效点的循环次数判定为膜片的疲劳寿命。在压力载荷为3 kPa条件下,膜片疲劳寿命为57 066次,是设计寿命(30 000 次)的1.9倍。

在压力载荷为10 kPa条件下,膜片循环后的疲劳寿命云图见图9。

图9 压力载荷为10 kPa时,膜片循环后的疲劳寿命云图

由图9可知,当循环次数达到33 004次时,在膜片波纹段出现疲劳失效现象。

可见,在压力载荷为10 kPa条件下,膜片疲劳寿命为33 004 次,是设计寿命的1.1倍。

因此,从安全性方面考虑,取最不利工况,将该膜片在实际工程应用中的疲劳寿命确定为33 004 次,是设计寿命的1.1倍。

7 结论

① 压力载荷引起的膜片等效应力在波纹段处最大,膜片波纹段是膜片的主要易损部位。

② 循环前、后,压力载荷为10 kPa时的最大等效应力均是压力载荷为3 kPa时的最大等效应力的1.4倍。在压力载荷为3 kPa和10 kPa条件下,循环后膜片所受最大等效应力均是循环前的最大等效应力的2.5倍。

③ 在压力载荷为3 kPa条件下,膜片疲劳寿命为57 066次;在压力载荷为10 kPa条件下,膜片疲劳寿命为33 004次。因此,从安全性考虑,取最不利工况,将该膜片在实际工程应用中的疲劳寿命确定为33 004次,是设计寿命(30 000 次)的1.1倍。