低温制备不溶性硫磺的工艺条件

2019-03-16许培婕

冯 格,陈 勇,许培婕,陈 英

(浙江海洋大学石化与能源工程学院,浙江 舟山 316022)

1939年,Charles Goodyear无意间发现橡胶可用硫磺进行硫化,使塑性胶料转化为高弹性橡胶,自此之后,硫磺就被广泛应用于橡胶工业中。但在大规模生产橡胶的过程中,用普通硫磺制得的橡胶常出现喷霜现象,导致橡胶产品性能下降,寿命降低。

不溶性硫磺是橡胶行业的一种新型硫化剂,具有物理惰性和化学惰性,是硫的一种特殊态,其特性不溶于CS2,常温下随着储存时间的延长,含量逐渐降低[1],高温时被还原为普通硫磺,属于无毒的无机高分子化工原料。用于橡胶硫化时,有效防止橡胶硫化时喷霜,减少焦烧,延长胶料存放时间[2],在橡胶硫化过程与储存过程中抑制亚硝酸胺,节能环保[3],已广泛应用于轮胎尤其是子午线轮胎的工业生产中,提高了轮胎的耐磨性、寿命。为了满足橡胶生产,尤其是子午线轮胎的特殊要求,不溶性硫磺应满足高含量、高稳定性等特点[4]。

普通硫磺经加热后受热使S8环打开形成两端带有不饱和硫原子的链状自由基单体,随后便聚合形成长链聚合物不溶性硫磺,但由于普通硫磺经过聚合转化得出的不溶性硫磺含量较低,通常需要经过1~2次的萃取才可以得到较高的不溶硫含量。CS2是一种比较理想的萃取剂,但CS2沸点很低、具有毒性,易燃易爆,且生产过程中易挥发,生产 过程损耗超过10%,使得IS生产面临严峻的安全、环保问题[5],因此应就以上问题,选择新型的萃取剂,使萃取剂不仅对普通硫磺的八环结构有较强的溶解能力,且溶解度随温度的变化明显,对不溶性硫磺的高聚状态链状结构难溶甚至不溶[6],欧阳福生等[7]从萃取剂的结构进行分析,发现含C=C键、C=C和—Cl的结构或芳烃的环状结构的萃取剂,会使普通硫磺的溶解度有明显增加,因此,当前各研究人员所研究的萃取剂也主要集中于氯代烃类和芳香烃类,黄伟、崔伟[8-9]采用液相法工艺用甲苯在70℃下制备出高品位不溶性硫磺,但过程操作复杂、易受其他因素的影响。罗红妍[10-11]分别以三氯乙烷、甲苯、二硫化碳作为萃取剂,从毒性、萃取效果以及操作分析,发现甲苯优于三氯乙烷;Ralph E M.[12]以甲苯为萃取剂,萃取出了94%的高品位硫磺;何建[13]以三氯乙烷、四氯乙烯、二甲苯和对二甲苯作为萃取剂,比较得出四氯乙烯是硫磺的更好萃取剂;张克娟等[14]以苯乙烯、四氯乙烯和甲苯作为萃取剂,在30℃~80℃的温度下,比较得出苯乙烯是硫磺更好的萃取剂;王烟霞等[15]以升华硫为原料采用熔融法制备了不溶性硫,实验表明环己烷为萃取剂可得到接近CS2的萃取效果。

然而,由于以上制备不溶性硫磺的方法均是在高温条件下发生反应的,在工业生产中耗能大,危险性高,因此,黄仁和等[16]开发了一种在低温30℃~40℃的条件下,通过催化氧化的方法生产不溶性硫磺的新工艺,选取甲苯、CCl4和四氯乙烯混合溶剂为萃取剂,得到不溶性硫磺含量达80%的粗硫,实现了生产成本低、节能环保的效果。基于黄仁和等人的研究,本次实验尝试在低温状态下,对一些毒性更低的萃取剂分离不溶性硫磺粗品的效果进行研究,以期找到低温条件下制备不溶性硫磺的最佳条件,为其工业化生产提供广阔的发展前景。

综上所述,本次实验选取毒性较低且萃取效果好的三种萃取剂——甲苯、SZ-54、苯乙烯,研究其对不溶性硫磺粗产品的分离效果,并考察温度、时间、固液比对溶解度的影响,希望能够找到最优萃取剂下分离效果最佳的工业生产条件,所得的不溶性硫磺性能优于化工行业标准HG/T 2525-93。

1 实验部分

1.1 试剂与仪器

表1 药品规格及来源

1.2 实验过程

首先称取 m1(g)硫磺和 V(cm3)萃取剂置于烧瓶中,震荡均匀后,在试验设定时间内,放入恒温磁力搅拌器中搅拌,帮助溶解反应,静置一段时间,对固液混合物进行过滤分离;废渣恒温干燥12 h,用电子天平称重 m2(g),记录数据,并用 Design expert软件进行数据分析。在进行低于室温的恒温实验时,加入冰块使水温低于设定值,将恒温加热磁力搅拌器温度固定后进行试验。

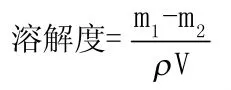

依据溶解度基本计算公式及m=ρ×V可知,本实验溶解度计算公式如下:

式中:ρ为萃取剂密度。

2 结果与讨论

2.1 数据处理

根据实验数据画出图1、图2、图3、图4所示的普通硫磺溶解度对比图。

图1 不同温度下普通硫磺溶解度对比(静置时间:15 min;溶质质量:1 g)

图2 不同静置时间下普通硫磺溶解度对比(温度:20 ℃;溶质质量:1 g)

图3 20℃下不同固液比下普通硫磺溶解度对比(静置时间:10 min;温度:20 ℃)

图4 30℃下不同固液比下普通硫磺溶解度对比(静置时间:10 min;温度:30 ℃)

从图1~图4中可看出,在萃取剂的作用下,随着温度的增加,硫磺溶解度逐渐增加;静止时间与固液比对溶解度也有着微弱的影响。从工业生产的角度来看,根据温度的变化趋势可以看出,苯乙烯的温度变化趋势最为明显,即选用苯乙烯作为萃取剂时,在达到适合的溶解度情况下,萃取剂能够得到最大程度的回收利用,节能环保;从固液比来看,当固液比为1∶1或2∶1时,溶解度均适宜,因此固液比越小,反应所需规模越小,在工业生产中越易进行,即达到适合的溶解度情况下,选择苯乙烯固液比为1∶1时最为合适。

2.2 数据分析

通过Design expert软件对参数两两之间的关系描绘模型函数图,图5是甲苯的三种因素对溶解度的影响有关模型。(a)大致可看出固液比为0.433 mL/g时溶解度最高,而温度越高溶解度越高。(b)大致可以了解到除了温度对溶解度有积极的影响以外,静置时间这个因素对溶解度的影响并不是很大,模型表现的较为平整,但还是可以看出来在静置时间为10 min时溶解度最大。(c)可以看出静置时间和液固比对溶解度的关联程度并不是很大,呈现的颜色较深。

图6是新型硫化剂SZ-54的三种因素对溶解度的影响有关模型,从SZ-54的三张图都可以看出该试剂在设定的温度条件下增长幅度不是很大,(a)可以看出温度越高溶解度越高,说明温度对溶解度到底关联较大。通过(b)可看出静置时间为5 min时溶解度最高,温度方面同样是温度越高溶解度越高。(c)可看出图上的面较为平整,从小到大呈上升状态,但上升很平缓。液固比为1.09 mL/g时溶解度最大。

图5 甲苯三维模型图

图6 SZ-54三维模型图

下面是苯乙烯的三种因素对溶解度的影响有关模型,从图7来看溶解度的上升幅度较大,平面较陡,三种因素对其溶解度影响较大。(a)与(b)做对比苯乙烯溶液在液固比为0.91 mL/g溶解度最大,液固比越小,溶解度越小。(b)在温度的面也可以看出温度越高溶解度越大,但静置时间对溶解度关联并不大。(c)可看出这两种因素对溶解度影响都不太大,因此模型较平整没有起伏。

图7 苯乙烯三维模型图

3 结论

(1)低温条件下,苯乙烯溶解度增加程度最大、萃取效果较好,且毒性不强。但三种试剂在本次试验中都各有优点。将三种试剂混合制作成混合萃取剂也是一种合适的选择。

(2)同种萃取剂的作用下,提高温度,适当增大液固比,将静置时间控制在较短的时间内可以有效地提高溶解效率和IS产品的品质。

(3)低温条件下,苯乙烯温度变化趋势最为明显,能够得到最大程度的回收利用,节能环保,且固液比为1:1时也能达到较大的溶解度,所需工业生产规模较小。