常减压装置换热网络的优化研发和应用

2019-03-16马慧丽

马慧丽

(镇海石化建安工程有限公司,浙江 宁波 315200)

某石化公司对150万t/a一常装置进行技术改造,按照轻质原油改造设计,采用常规普通换热模式,原油换热终温偏低,装置能耗和运行成本高。因此在装置设计阶段,对比普通换热器方案和高效换热器方案,从换热网络优化和减少装置整体能耗、占地、投资等角度考虑,将原改造方案中的脱后原油换热网络和初底油换热网络改用高效换热器,提高装置整体经济效益。

该装置于2016年5月一次投料试车成功,生产出合格产品,这也是该类型高效换热器在常减压换热网络的首次全面应用。

1 高效换热器技术特点

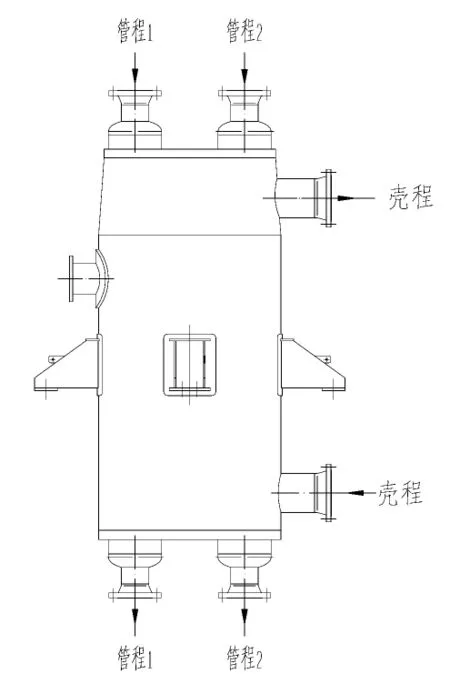

高效换热器因其高效节能的特性已经广泛应用于炼油、化工、空分、LNG、医药、军工等多个领域。图1为高效换热器的典型外形结构,与普通换热器相比,高效换热器由于其内部特殊紧凑的换热芯体结构,换热效率高,能够实现普通换热器无法达到的热端温差;其抗垢性能强,管壳程不易发生堵塞;且1台多股流高效换热器内,可实现壳程原油与多种管程物料同时换热,简化换热流程。以上设备特点为常减压换热网络的优化工作提供了技术保障。

图1 2股流高效换热器的典型外形结构

2 换热网络优化方案

2.1 原改造方案

150万t/a一常装置原改造工艺设计炼制文昌原油(847 kg/m3),采用初馏塔+常压塔工艺,常底重油为催化裂解装置供料。换热网络设计方案皆采用传统列管换热器,数量较多,脱前原油换热网络约有12台普通换热器,脱后原油换热网络约有14台普通换热器,初底油换热网络约有3台普通换热器,配管复杂,占地面积大;传统列管式换热器换热效率低,设计初底油去常压炉的换热终温为292.5℃。

2.2 高效换热器优化方案

由于装置规模较小,根据原设计方案,换热网络全部采用普通列管换热器,能耗较高。通过与业主、设计院的沟通交流,在原换热网络的基础上,我公司用流程模拟软件模拟出高效换热器应用环境下的换热流程,通过组合分配,得出最优化方案提高换热终温,降低装置能耗,建立了目前常减压领域里全新的换热网络。

(1)由于脱前原油杂质和泥垢较多,业主担忧即便是高效换热器也容易发生堵塞,因此业主决定保留脱前原油普通换热器换热网络方案,其他原油换热全部采用高效换热器换热流程方案。

(2)优化方案中存在四个非变量:脱前换热网络温度不变、脱后原油进初馏塔温度不变、初底油进常压塔温度不变以及所有热流介质的起始和最终温度不变。由于能量守恒,在热流流量和温度不改变的情况下无法提高原油换热终温,只能额外引入公用工程热源。若是对全部换热网络进行改造,在夹点温度下引入公用工程加热器的设计违反了夹点技术基本设计原则。但由于脱前换热网络未参与优化,可以从阈值理论来论述低原油温度下引入公用工程加热器的合理性,因此在电脱盐罐出口处增加一台蒸汽预热器预热原油进高效换热器的温度。随着原油进换热器温度的提高,对换热器的换热苛刻度要求也随之提高,普通换热器无法达到设计要求,更能体现高效换热器的换热性能。且一般在相同能耗条件下,低压蒸汽价格低于燃料油价格,能耗费用降低。

(3)根据高效换热器的技术特点,对整体换热网络进行整合再分配。此设计的核心和难点就是换热介质的匹配度:冷流与多股不同热流在热负荷、进出口温度和流量等因素上进行调节匹配,这直接关系着设备设计的可行性以及合理性。

我们经过多次模拟、调试原油与常底重油、常三线、常二中等各热物流在换热过程中的中间温位匹配度,以及调试后的设备设计可行性,最终用3台多股流高效换热器E204(初底油-常三线、常底换热器)、E209(脱后原油换热器Ⅰ)、E211(脱后原油换热器Ⅱ)替换了脱后原油换热网络和初底油换热网络中15台普通换热器,如图2、图3。在这3台换热器内,壳程原油与2~3股管程热流同时换热,从根本上减少了换热器数量和装置占地面积,简化了设备配管工作。

图2 E209和E211现场照片

图3 E204现场照片

(4)通过上述设计整合,最终设计初底油去常压炉温度从292.5℃提高至297.5℃。

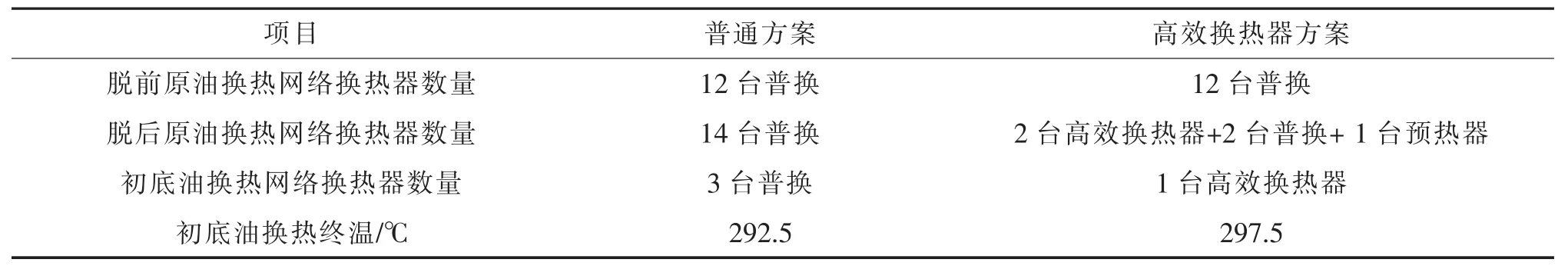

普通换热方案和高效换热器优化方案对比见表1。

表1 方案对比

3 换热网络运行效果

3.1 标定数据

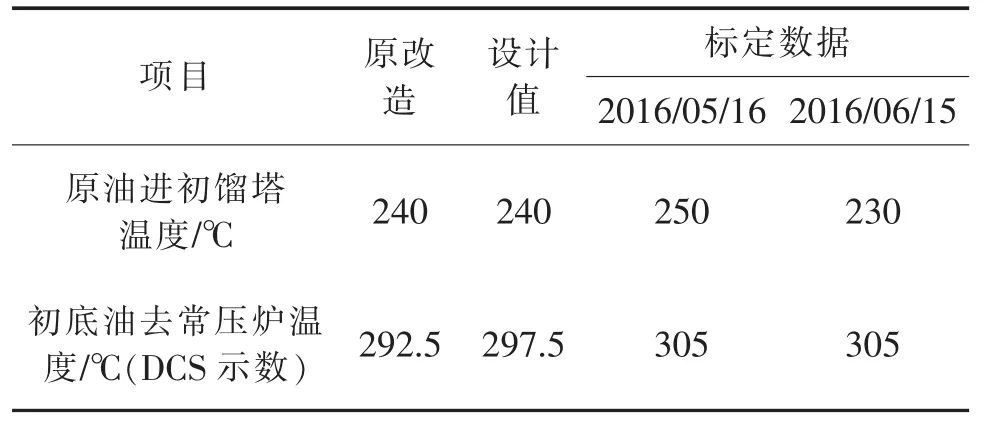

该装置在2016年5月16日及6月15日分别进行两次满负荷标定,由于这是多股流高效换热器在常减压领域首套换热网络优化方案的实施装置,故对其运行效果重点关注。标定期间,设备运行良好,满足设计要求,换热终端关键数据见表2。

表2 换热终端关键温度

标定数据显示,采用新的换热网络模组形式,初底油的换热终温实际应用效果为305℃,比初版普通换热器改造方案的换热终温提高了约12.5℃。根据标定结果核算装置能耗,150万t/a一常装置在使用高效换热器优化的换热网络后,在换热终温方面实际节约燃料消耗约640万元/a,为装置创造巨大的经济效益。

3.2 长周期运行

截止目前,该装置已投用32个月,期间共经历两次开停工,3台高效换热器运行良好。

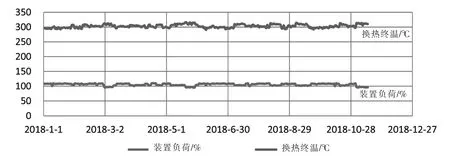

(1)图4为装置2018年初底油换热终温趋势图,装置负荷长期处于110%,换热终温一般在300℃~315℃之间,优于设计要求。根据2018年12月停工前均温在313.7℃计算,换热终温方面实际节约燃料消耗约1173.2万元/a,大大降低装置能耗。相较于一般加工轻质原油且无减压流程的原油分馏装置,该装置已处于较为先进的水平。

(2)高效换热器运行平稳,大大降低了装置对设备在运行期间的操作调节工作以及检修维保费用。

根据目前装置的实际运行和维护情况,该3台设备的投资成本不到一年就已经完全收回,并在节能和设备免维护上继续为企业创造经济效益。

图4 2018年初底油换热终温趋势图

4 结语

(1)根据长周期实际运行情况,采用3台高效换热器初底油去常压炉温度在300℃~315℃之间,每年以巨大的节能经济效益为企业节能降耗做出贡献。

(2)150万t/a一常改造装置的良好稳定运行,成为高效换热器优化常减压换热网络、降低装置能耗、提高装置经济效益的典型案例;取代了原先需要多台原油与单一介质换热的单股流普通换热器,从根本上减少了换热器数量,降低设备投资,节省装置的占地面积,简化现场配管、操作等工作,也减少了许多普通换热器因泄漏堵塞而引起的维护工作;证明高效换热器优化常减压换热网络应用效果不仅局限于理论可行性,可在众多常减压装置推广应用。