地铁车辆车体快速设计方法*

2019-03-15钟元木黎伟洋

钟元木 黎伟洋 韩 鑫

(1.中车青岛四方机车车辆股份有限公司技术中心,266111,青岛;2.西南交通大学机械工程学院先进设计与制造研究所,610031,成都//第一作者,高级工程师)

车体是列车的主要承载部分,车体的性能直接影响到列车的安全性和稳定性。地铁车辆车体是骨架结构型产品,具有结构层次复杂、零部件多且为结构件等特点。铁道车辆设计已有多年的实践经验,设计成果丰富,但目前车体设计对以往设计知识的重用率较低,无法高效利用这些知识进行车体的快速设计。因此,研究1套地铁车辆车体的快速设计方法,对实现车体设计知识的有效重用、提高车体的设计效率具有重要意义。

目前,产品的快速设计主要通过产品配置与产品变型来实现。在配置设计方面,目前常采用基于实例、规则和约束等方法。文献[1]采用实例与规则相结合的配置方法,结合环境因素,实现了面向运营环境的高速列车车体配置设计。文献[2]采用基于约束的配置方法,通过求解得到满足客户需求的产品。在变型设计方面,目前主要采用关联设计技术,并通过产品的参数化变型来快速响应客户动态变化的需求。文献[3]将关联设计应用于飞机机翼设计,在保证性能的前提下极大地提高了设计效率。虽然目前已有大量关于产品配置与变型设计技术方面的研究,并部分应用于高速列车设计[4]。但目前对地铁车体的研究仍多侧重于车体强度、气密性和轻量化等方面[5-7],还未形成1套适用于地铁车辆车体的快速设计方法。

针对上述问题,本文将运用配置设计技术与变型设计技术,提出1套基于客户需求驱动的地铁车辆车体快速设计方法,以支持设计知识的有效重用,进而提高车体的设计效率,以增强企业的市场适应能力和竞争力。

1 地铁车辆车体快速设计框架

1.1 地铁车辆车体主模型构建

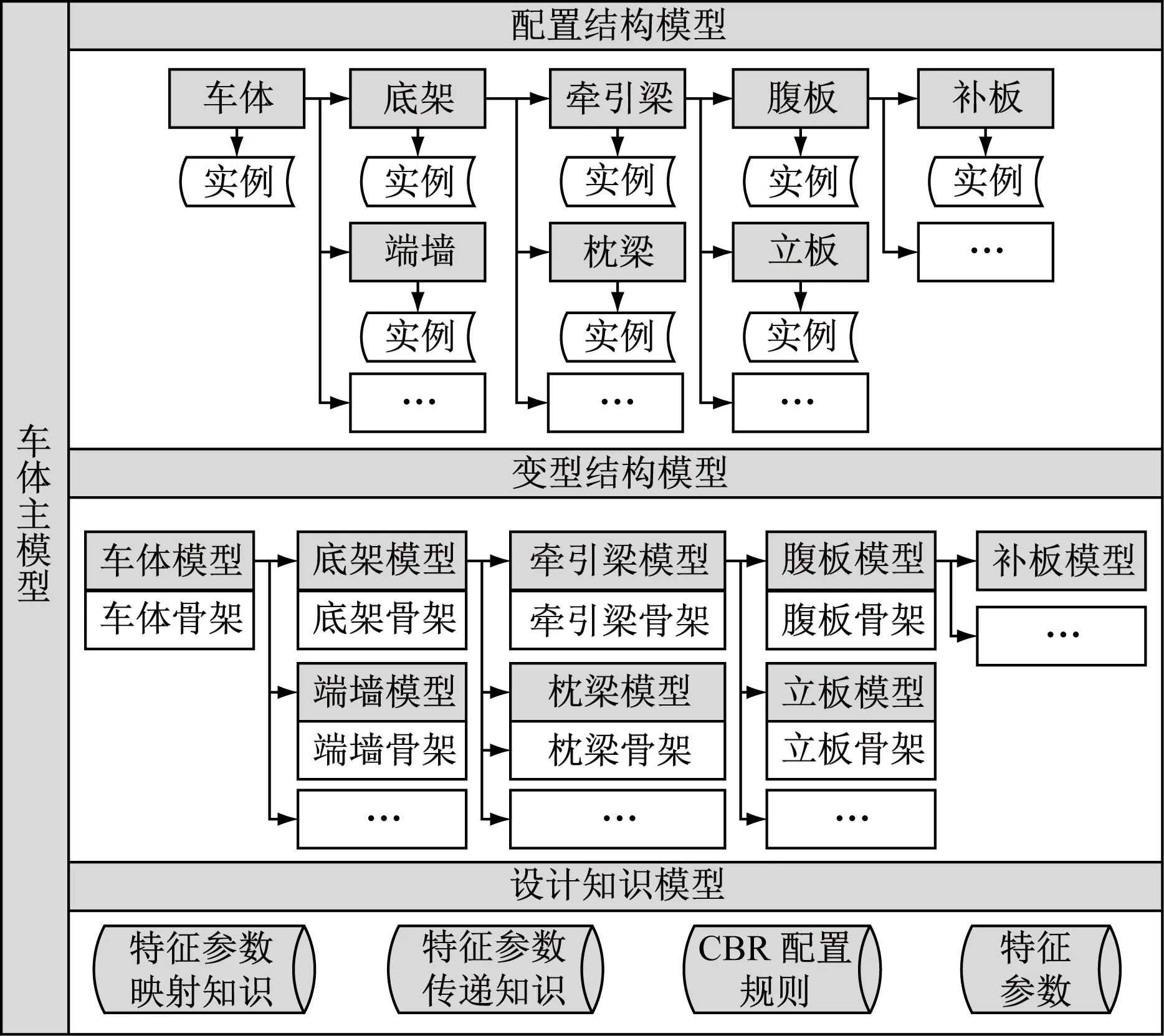

针对地铁车辆车体的层次结构复杂、零部件繁多、设计知识重用率不足等特点,本文提出车体主模型的概念。主模型包含与产品相关的所有几何和非几何信息,是进行地铁车辆车体快速设计的基础。车体主模型包含配置结构模型、变型结构模型和设计知识模型,如图1所示。

注:CBR表示实例推理技术

配置结构模型是配置设计的基础。该模型由GBOM(基于产品配置模型)结构和产品实例组成。GBOM结构可以表述一类产品共有的产品结构,是构建其他模型的基础;产品实例是企业长期积累的资源,在新产品开发中,可以通过重用相似实例提高产品的设计效率。

变型结构模型是产品的参数化模型。该模型通过变更驱动参数实现产品变型,是变型设计的基础。同时该模型包含了骨架模型和三维模型。骨架模型是一个抽象的装配设计模型,能够反应产品的空间布局和装配关系;产品三维模型是基于骨架模型建立的CAD(计算机辅助设计)模型,能支持模型的可视化和产品的虚拟装配,是进行强度分析、气密性检验等仿真分析的基础。

设计知识模型是实现产品快速设计的关键,包含特征参数映射知识、特征参数传递知识、CBR配置规则,以及特征参数。特征参数映射知识是客户需求与产品级特征参数之间的映射关系,如载客量与车体宽度的关系等。这些关系由设计原理或经验来进行确定。特征参数传递知识是产品级与模块级之间、零件与零件之间,以及零件自身特征参数之间的约束关系,如车体宽度与地板宽度的关系,这种关系多为函数关系。CBR配置规则则用于检索已有的相似实例。特征参数包括关键参数和一般参数。关键参数是对产品结构性能影响最重要的参数,是配置设计的配置参数和变型设计中的驱动参数;一般参数相对关键参数而言,主要由从动参数组成。

1.2 地铁车辆车体快速设计流程

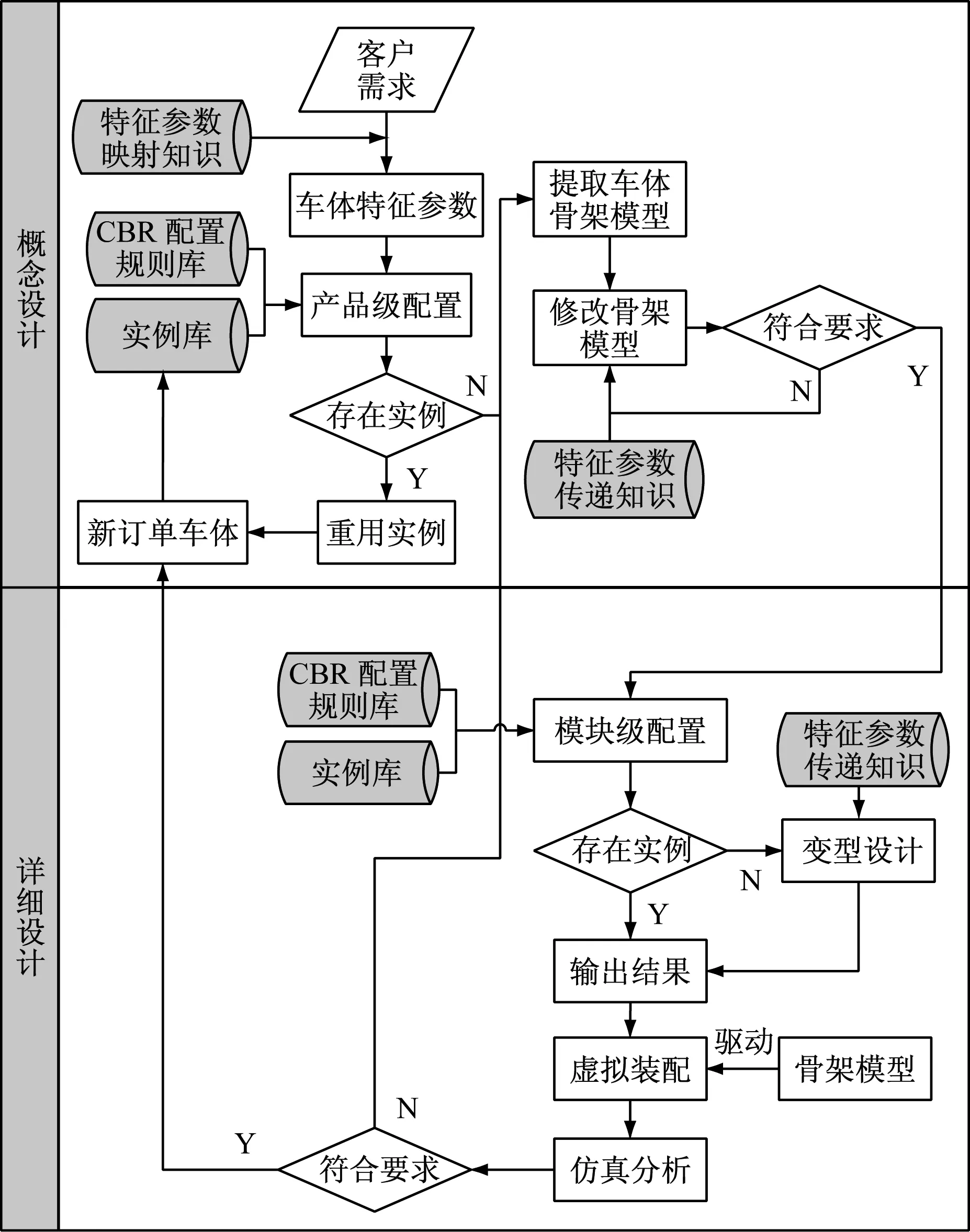

结合某主机厂车体的实际研发流程,在地铁车辆车体主模型的基础上,构建车体的快速设计流程(见图2)。该流程包括概念设计和详细设计两个阶段。

图2 地铁车辆车体快速设计流程

(1) 阶段1:概念设计。概念设计阶段即要明确车体构成元素及元素间关系,以及确定产品的整体结构。首先,基于特征参数映射知识将客户需求映射为车体的特征参数。然后,以此作为车体产品级配置的输入,若配置成功,则直接输出新订单车体;若失败,则提取出相似度最高的实例所属的车体骨架模型,并根据新订单要求对其进行修改,从而确定新订单车体的整体布局,为后续的虚拟装配奠定基础。

(2) 阶段2:详细设计。详细设计阶段即对车体零部件实体进行设计。首先,进行模块级配置设计,如配置成功则直接重用模块,若失败则选择相似度最高模块所属的变型结构模型完成变型设计。然后,将配置设计和变型设计得到的所有模型通过车体骨架模型完成虚拟装配,以得到整机模型。在完成强度、疲劳等仿真分析后,将其储存至实例库。

2 基于CBR的地铁车辆车体配置设计

产品配置是一种能有效重用以往的可配置组件,并快速形成符合需求的新产品的快速设计技术。由于CBR是一种只凭以往产品实例和设计知识就能进行推理的技术,该技术通过最大程度地重用实例来提高知识重用率和设计效率。结合地铁车体结构层次复杂、零部件繁多等特点,本文采用了CBR进行地铁车体配置设计。

CBR的主要任务是检索实例,其核心问题是选择检索策略。传统方法对数量型属性,即以特征参数为范围值(如车内噪声≤80 dB(A))的实例检索效果较差。本文采用模糊相似优先比法,可有效解决上述问题[8]。该方法的设计步骤简述为:

(1)确定特征参数。即通过特征参数映射知识将客户需求映射为车体特征参数。

(2)确定最优实例。首先采用层次分析法[9]确定特征参数的权重,再结合各实例的模糊相似排序进行计算,从而得到每个实例的相似度,相似度最高的即为最优实例。由于可能会出现所有实例相似度均较低的情况,因此在实例推理中需要给定阀值δ,只有当相似度S≥δ时,才输出满足需求的实例。根据经验,本文δ取0.75。如果S<δ,则配置失败,此时需选择最相似实例所属的变型结构模型进行变型设计。

3 基于关联设计的地铁车辆车体变型设计

变型设计是一种充分利用已有的设计资源来快速响应新订单需求的设计方法。这种方法能在保证原有产品的基本原理、结构和功能不变的前提下,通过变更产品局部结构、参数和约束生成新订单产品[3]。实现地铁车辆车体变型设计的关键是车体主模型中变型结构模型的构建,而关联设计正是实现变型结构模型构建的关键技术。关联设计是通过利用参数化设计原理,来建立零部件间的驱动关系的设计方法,具体表现为零部件间几何元素的重用,以及使用上游零部件设计信息对下游设计过程进行约束和控制等[3]。

目前,大部分CAD软件都支持产品的关联设计。CATIA(计算机辅助三维交互应用)软件通过发布、带链接粘贴等功能支持关联设计,并且这些功能可以有效梳理零部件之间的链接关系。本文以CATIA软件为平台,结合CATIA软件中GSD(创成式外型设计)、KWE(知识工程)、ASD(装配体设计)和PDG(零件体设计)等4个模块,采用关联设计技术构建变型结构模型。

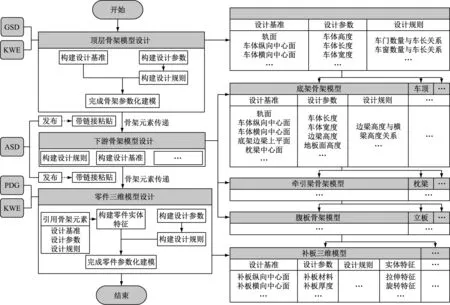

变型结构模型包括骨架模型与三维模型。其中,骨架模型包括设计基准、设计参数,以及设计规则3类信息。设计基准是反映产品布局和接口形式的元素,如列车轨面等;设计参数主要包括产品的定位与接口参数,如车体长度等;设计规则是设计参数之间的约束关系,如车门数量与车长关系等。零件三维模型除包含上述元素外,还包括拉伸等实体特征。变型结构模型的构建流程如图3所示,具体步骤如下:

(1) 步骤1:顶层骨架模型构建。结合GSD和KWE模块构建顶层骨架模型。首先,在GSD模块中,根据车体的结构布局、接口形式等,使用“新建平面”等命令构建车体的设计基准,如基准面等元素;然后,在KWE模块中,新建定位和接口等参数;最后,基于特征参数传递知识,使用“添加公式”等命令构建参数之间的约束关系。骨架模型构建完成后,通过“发布”命令发布骨架元素。

(2) 步骤2:下游骨架模型构建。下游骨架模型是在顶层骨架模型的基础上构建的。在ASD模块中,下游骨架模型使用带链接粘贴方式引用顶层骨架元素,然后再按顶层骨架模型的构建方法完成自身骨架元素的构建。

(3) 步骤3:零件三维模型构建。结合PDG和KWE模块进行零件的参数化建模。首先,在PDG模块中,引用上层骨架元素来创建三维实体模型;然后,在KWE模块中,创建零件的设计参数;最后,使用“添加公式”等命令构建参数之间的约束关系,以及完成零件三维模型的构建。

采用关联设计技术构建的变型结构模型将能有效支持零部件的快速变型。当已有实例不满足新订单需求时,基于特征参数映射及传递知识确定响应客户需求的设计参数,然后调用变型结构模型实现零部件的快速有序变型。

4 实例分析

本文以某订单的地铁中间车辆车体为例,对提出的地铁车辆车体快速设计方法进行验证。

图3 地铁车辆车体变型结构模型构建流程

4.1 配置设计

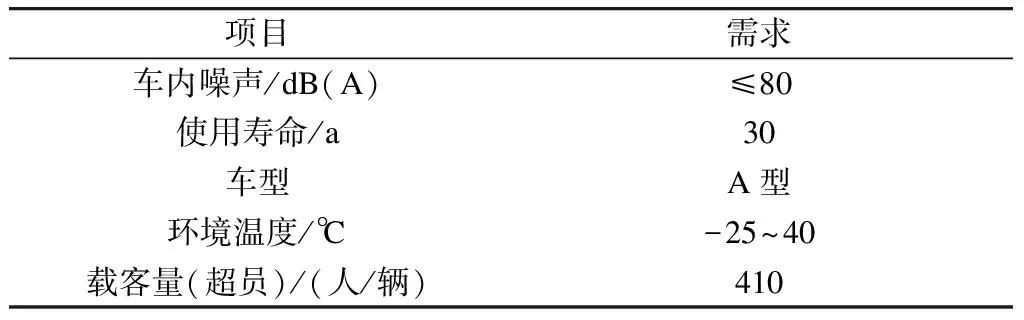

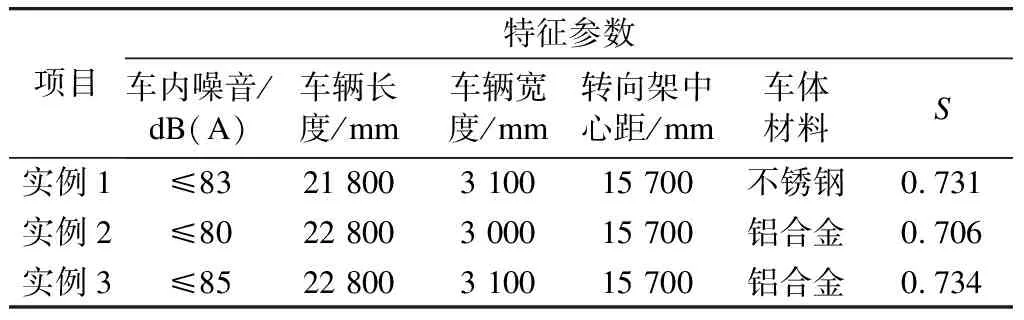

某订单的地铁车辆车体客户需求如表1所示。根据特征参数映射知识将客户需求映射到车体特征参数。以新订单特征参数作为配置参数进行产品级实例推理,从而计算出各实例的相似度。计算结果如表2所示。

表1 某订单的地铁车辆车体客户需求表

由表2可知,实例3的S最大,但由于S=0.734<δ,无法满足本次订单需求,因此需要对其进行改进设计。首先,使用CATIA软件提取实例3的车体骨架模型,根据新订单特征参数,对模型的参数进行修改,得到新订单车体骨架模型,该模型将用于后续整机模型的虚拟装配。然后,继续采用CBR对地铁车辆车体的模块级进行配置,包括底架、侧墙等模块,其配置过程与产品级配置类似。若模块级配置成功,则输出相似实例并重用;若失败,则需进行基于变型结构模型的变型设计。

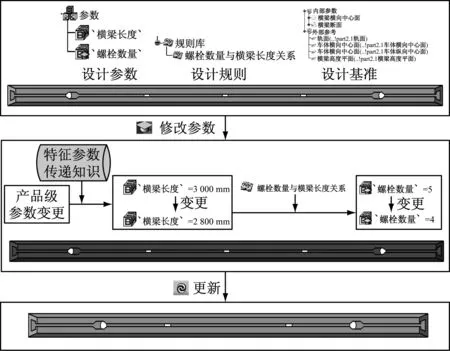

4.2 变型设计

以新订单的底架横梁为例,进行变型设计。在配置设计中提取S最高实例所属的横梁变型结构模型,对产品级参数进行变更,通过特征参数传递知识得到横梁参数。其中,“横梁长度”需要变更为2 800 mm。通过规则库中的“螺栓数量与横梁长度关系”驱动“螺栓数量”变化。最后通过更新三维模型,得到新订单要求的横梁三维模型,如图4所示。

表2 各实例的相似度

4.3 虚拟装配及仿真

完成配置设计和变型设计后,使用车体骨架模型将各部分得到的模型进行虚拟装配,从而得到整机模型;然后对整机模型进行强度、刚度等仿真分析;最后将满足要求的新订单车体储存入库,以实现实例库的更新。

5 结语

为了解决地铁车辆车体设计知识重用不足而导致研发周期较长的问题,本文结合实CBR和关联设计技术形成了1套地铁车辆车体的快速设计方法。采用CBR能快速检索符合需求的已有相似实例;采用关联设计技术构建的变型结构模型,能有效支持需求驱动的零部件快速有序变型。最后,以某订单的地铁车辆车体为例,验证了所提方法的有效性与可行性。

图4 横梁变型设计流程