压裂输砂与返排一体化物理模拟实验研究

2019-03-15吴春方刘建坤蒋廷学吴峙颖

吴春方,刘建坤,蒋廷学,吴峙颖,侯 磊

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

0 引 言

随着致密油气藏、非常规油气藏的深入开发及技术发展,水平井分段压裂技术已成为该类油气藏开发最重要、最广泛、最有效的核心技术之一,其目标是形成高导流能力的裂缝,而支撑剂则是形成高导流能力裂缝的核心载体,在压裂过程中所形成的砂堤剖面对导流能力有着重要的影响[1-3]。在压裂后返排过程中要防止支撑剂的回流[4-9],支撑剂回流会造成砂堤剖面的改变,从而降低裂缝的导流能力,回流严重时会直接引起地层出砂,导致井底沉砂堆积掩埋油气层,冲蚀刺坏地面测试管线,影响油气测试及后期的开采[10-11]。

国内外学者对于压裂过程中支撑剂的运移和铺置规律在理论和实验方面进行了大量的研究[12-26],但目前实验装置大多采用平行玻璃板进行实验,无法模拟储层温度、闭合压力和压裂液滤失等重要参数,且对于压裂后支撑剂的回流及所造成的砂堤剖面的改变并没有进行相关研究。采用可视化的物理模拟实验装置,模拟地层温度、闭合应力和液体滤失条件下,压裂和返排过程中裂缝内支撑剂的输送、沉降及支撑剂回流情况,定量、直观地得到不同条件下支撑剂由裂缝入口端向远端的运移情况及支撑剂回流后最终形成的砂堤剖面,为压裂施工参数优化,压裂液体系优选、支撑剂类型优选及压裂后返排制度的制订提供依据和指导。

1 大型物理模拟实验装置

1.1 装置原理及技术参数

实验采用自主研发的“YF-I型”压裂输砂及返排一体化大型物理模拟装置,可模拟储层温度、闭合压力、液体滤失等条件,开展输砂和返排过程中不同缝宽、液体黏度、排量、支撑剂粒径等条件下裂缝中支撑剂的运移、沉降及回流情况。该装置设计基于裂缝中流体线速度相似原理,模拟压裂裂缝中的流体流动,主要技术参数见表1。

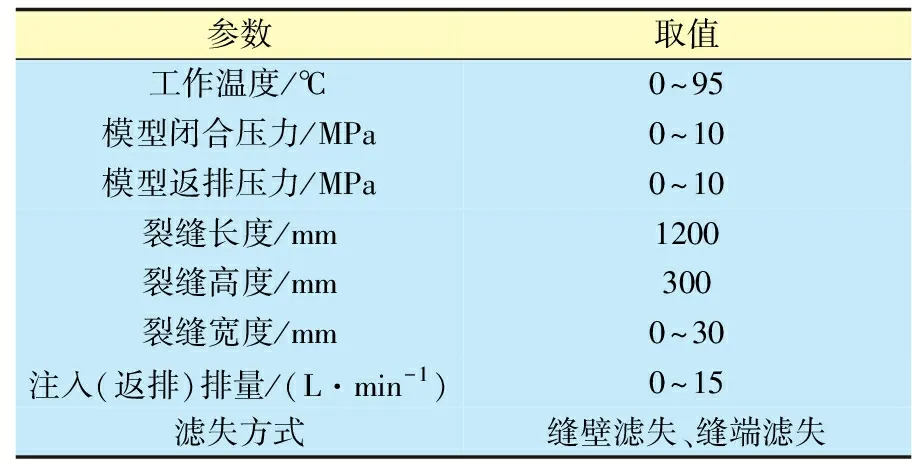

表1 大型物理模拟实验装置主要技术参数

1.2 装置主要组成及功能

该装置主要由液体注入系统、裂缝模拟系统、模型加压滤失系统、模型加热保温系统、数据监测及处理系统和安全保护系统等组成。液体注入系统主要由液体配制及搅拌混合装置、液体加温保温装置、螺杆泵、流量计及相应管阀件组成,实现压裂液的快速配制、加温及携砂液的均匀注入。裂缝模拟系统主要由左端支撑板、裂缝左侧板、裂缝移动右侧板、高强度透明复合平板、承载拉杆、裂缝移动右侧板伸缩机构等组成,模拟储层实际裂缝。模型加压滤失系统主要由裂缝壁滤失口(18个)、缝端滤失口(3个)、闭合压力加载系统、滤失背压系统、滤失液反推系统等组成,通过裂缝壁滤失口调节模拟裂缝的实际滤失情况,并实现对裂缝施加闭合压力。模型加热保温系统主要由电加热片及保温套组成,实现实验过程中对裂缝模拟系统的加热及保温。数据监测及处理系统主要由压力监测系统、压差监测系统、流量监测系统、视频采集系统、模型控制及数据处理软件等组成,实现在实验过程中对仪器的整体控制、实验参数及视频的采集、数据的实时处理及回放等。安全保护系统主要由安全泄压阀及安全预警系统组成,保障实验安全。

2 压裂输砂与返排实验

2.1 实验方案

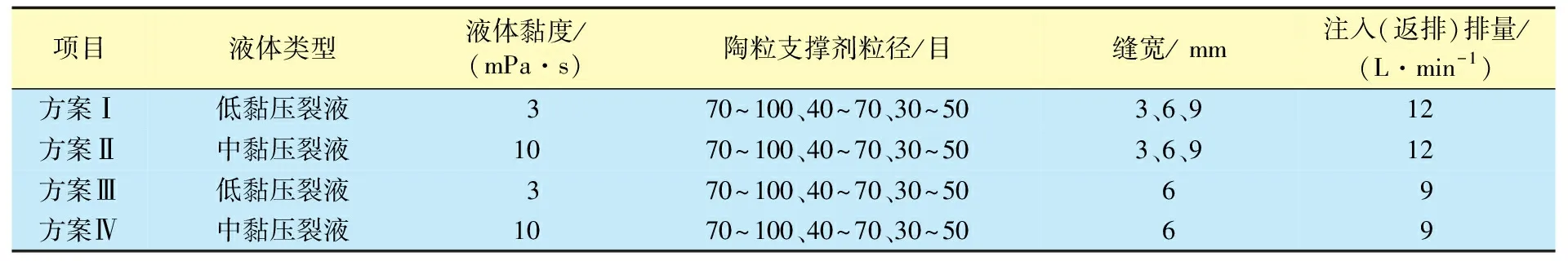

压裂输砂及返排实验方案见表2。由表2可知:方案Ⅰ是采用低黏压裂液,在相同的注入排量和砂液比、不同粒径支撑剂和缝宽条件下,研究携砂液在裂缝中的输砂及压裂后支撑剂回流情况,共9组实验;方案Ⅱ是在方案Ⅰ基础上,采用中黏压裂液,其他实验条件不变,研究携砂液在裂缝中的输砂及压裂后支撑剂回流情况,共9组实验;方案Ⅲ是在方案Ⅰ基础上,在6 mm缝宽条件下,改变低黏压裂液注入排量,其他实验条件参数不变,分析携砂液注入排量对输砂及支撑剂回流的影响,共3组实验;方案Ⅳ是在方案Ⅱ基础上,在6 mm缝宽条件下,改变中黏压裂液注入排量,其他实验条件不变,分析携砂液注入排量对输砂及支撑剂回流的影响,共3组实验。

4个方案中模拟裂缝闭合压力为8 MPa,压裂液温度均为70 ℃,压裂液滤失速率为1~3 L/min,压裂液平均砂液比为6%,返排液均采用低黏压裂液(3 mPa·s);输砂实验阶段携砂液注入液量为36 L,返排实验阶段返排液量为36 L。

表2 输砂及返排实验方案

2.2 实验步骤

实验步骤主要包括:①采用液体配制及搅拌混合装置配置好实验用携砂液;②调整裂缝宽度到实验要求缝宽;③打开螺杆泵,以实验要求流量从模型缝口端向裂缝中注入携砂液,注入过程中流量计实时监测注入流量;④注入同时,打开缝端及裂缝壁滤失口,模拟液体注入过程中裂缝的实际滤失情况,同时通过调整闭合压力加载系统对裂缝施加闭合压力;⑤注入过程中,通过数据监测及处理系统,实时监测并控制缝宽、闭合压力、注入流量、累计注入液量、滤失量,视频采集系统实时采集砂堤沉降及变化过程的影像;⑥注入结束后,停泵并关闭所有滤失口及注入阀门,保持裂缝宽度、闭合压力及缝内压力,使支撑剂自由沉降60 min,模拟关井;⑦关井结束后,倒换流程,打开缝端滤失口,打开缝口返排口,启动螺杆泵,从缝端滤失口注入返排液;⑧返排过程中,返排液注入流量以6.0 L/min起步,并以0.5 L/min为阶梯逐渐增至12.0 L/min,然后在12.0 L/min下继续注入至返排设计排量,观察在不同返排流量下缝内支撑剂回流及砂堤改变情况,并在返排口回收返排液及回流出的支撑剂;⑨当返排液量达到实验要求后,停泵结束实验,称量返排液体积及返出支撑剂量。

3 实验结果与分析

3.1 缝宽对砂堤剖面影响

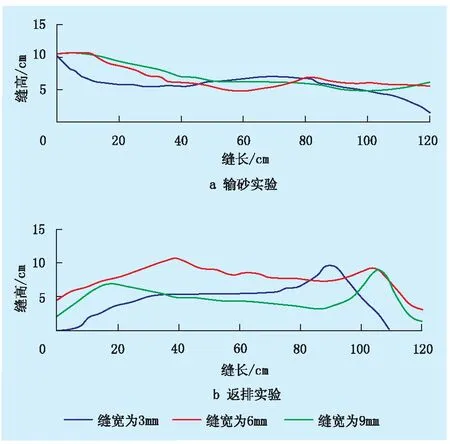

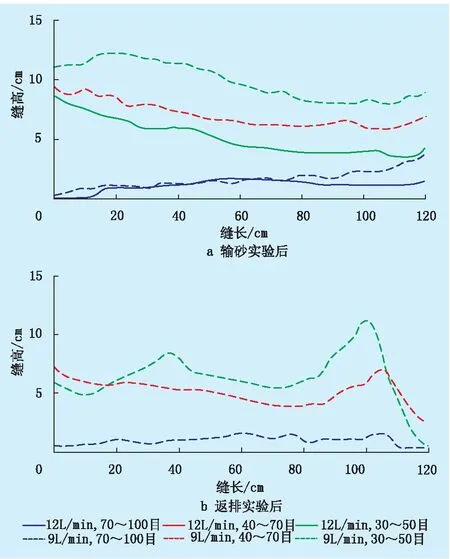

图1为缝宽对砂堤剖面的影响。由图1a可知:输砂阶段,不同粒径支撑剂的输送和运移对缝宽的敏感性不同。小粒径支撑剂(70~100目)对缝宽敏感性较差,不同缝宽条件下,不同粒径支撑剂在缝长方向上形成的砂堤剖面相似,大多数支撑剂都被液体携带至裂缝远端;对于中粒径支撑剂(40~70目)和大粒径支撑剂(30~50目),缝宽较小时(3 mm),缝内流速更快,支撑剂更易携带至裂缝远端,沉降砂堤剖面更低;而缝宽大于6 mm后,随着缝宽增加,缝内流速降低,支撑剂沉降砂堤剖面在缝长方向整体变低,且多数支撑剂沉降在裂缝近端,但沉降后砂堤剖面较为相似。

图1 缝宽对裂缝内40~70目支撑剂砂堤剖面的影响

由图1b可知,返排阶段,相同粒径支撑剂在充分返排后,砂堤剖面发生了明显的改变,其中,返排入口处砂堤变化最为明显。这是因为在缝宽较小时(3 mm),因缝内液体流速较大,即使裂缝内压裂液黏度较低(3 mPa·s),支撑剂也非常容易被卷起而向裂缝入口处回流,同时因支撑剂的自然沉降,使得返排口附近的支撑剂大幅减少,而距离返排口一段距离后支撑剂堆积高度比返排前更高;随着缝宽的增大,缝内液体流速减小,支撑剂回流现象减弱,支撑剂在返排口附近留存,在返排流量稳定后重新形成平衡砂堤。实验结果说明:缝宽对输砂时小粒径支撑剂的输送和运移影响相对较小,对大粒径支撑剂的输送运移影响较大;缝宽对返排时不同粒径支撑剂的回流影响均较大。

3.2 液体黏度和支撑剂粒径对砂堤剖面影响

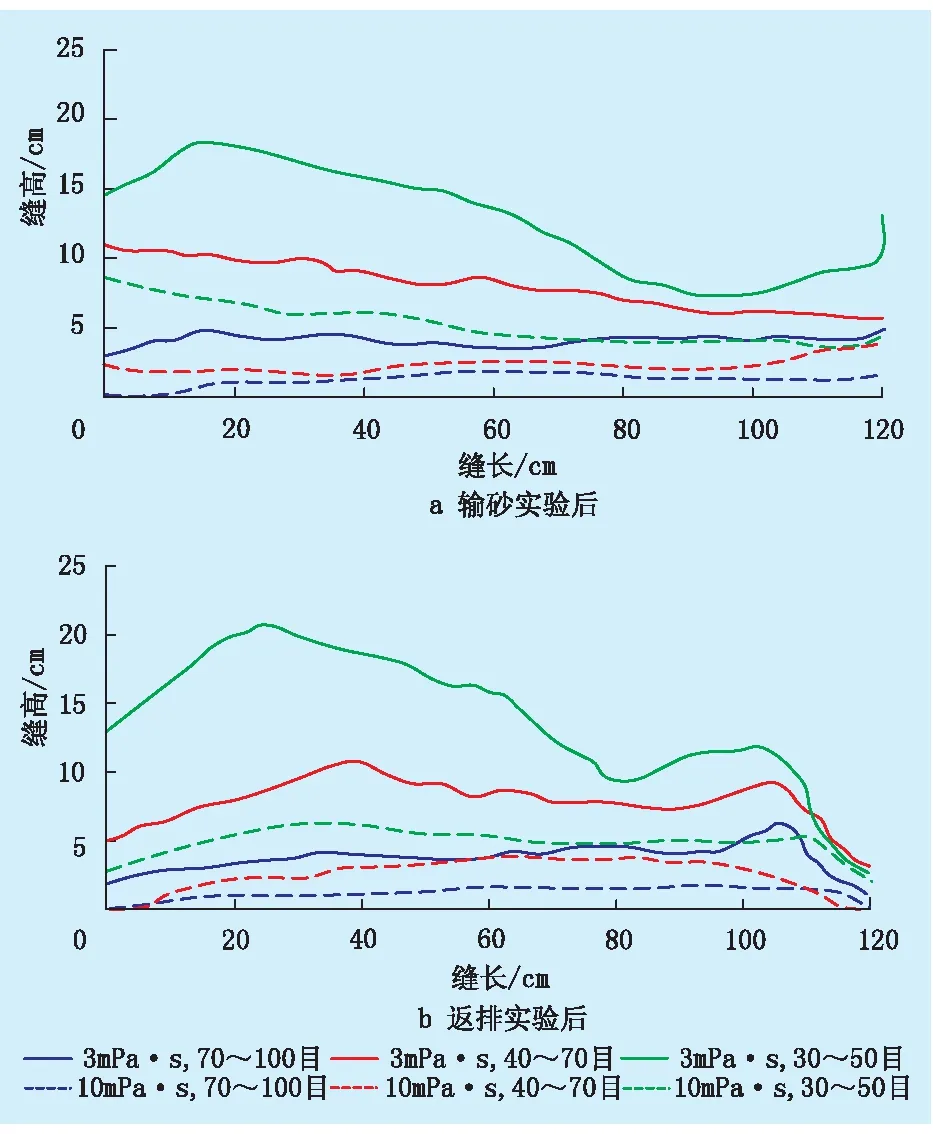

图2为液体黏度和粒径对砂堤剖面的影响。由图2a可知,输砂阶段,压裂液黏度和支撑剂粒径对支撑剂输送和运移的影响非常明显。压裂液黏度由3 mPa·s增至10 mPa·s时,不同粒径支撑剂的砂堤剖面发生了很大的改变,70~100目支撑剂的砂堤高度由最高18.2 cm降至8.6 cm,40~70目支撑剂的砂堤高度由最高11.0 cm降至2.3 cm;压裂液黏度为3 mPa·s时,支撑剂粒径由30~50目减小至70~100目时,砂堤剖面平均高度由12.6 cm降至4.0 cm,约为原来的1/3;压裂液黏度为10 mPa·s时,支撑剂粒径由30~50目减至70~100目时,砂堤剖面平均高度由5.3 cm降至1.2 cm,约为原来的1/5。实验结果说明,压裂液黏度越大,其携砂性能越好,不同粒径支撑剂更多地被输送至裂缝深处,粒径越小的支撑剂,输送得越远。压裂时采用低黏度压裂液携带小粒径支撑剂封堵缝端或支撑分支缝,中黏度压裂液携带中粒径支撑剂支撑裂缝中部位置,高黏度压裂液携带大粒径支撑剂支撑缝口,使得整个裂缝缝长方向上的砂体剖面均匀合理,大大提高裂缝支撑效率和导流能力。

图2 液体黏度和粒径对支撑剂砂堤剖面的影响(缝宽为6 mm)

由图2b可知:充分返排后,砂堤剖面发生了明显的变化,砂堤剖面高度越高,返排时支撑剂回流越明显,随着支撑剂在回流时的沉降,裂缝中部的砂堤高度相应增加;支撑剂粒径越小,由裂缝回流出的支撑剂量越多,相应的出砂量越多,使得裂缝缝口支撑剂剖面高度降低。实验结果说明,放喷时,应控制油嘴的大小,防止裂缝端部或分支缝中的小粒径支撑剂因返排流速过高而回流,降低裂缝导流能力。

3.3 排量对输砂及返排的砂堤剖面影响

图3为注入排量和返排排量对砂堤剖面的影响。

图3 注入排量和返排排量对支撑剂砂堤剖面的影响(黏度为10 mPa·s)

由图3a可知,输砂阶段,在相同裂缝宽度、压裂液黏度及砂液比等条件下,注入排量由9.0 L/min增至12.0 L/min时,不同粒径支撑剂的砂堤剖面高度均有所降低,40~70目支撑剂砂堤剖面高度由最高9.4 cm降至2.3 cm,30~50目支撑剂砂堤剖面高度由最高12.2 cm降至8.6 cm,而70~100目支撑剂因几乎均已输送至裂缝远端,砂堤高度降低不明显。实验结果说明,注入排量越大,支撑剂越容易输送至裂缝远端,对于中大粒径支撑剂该影响更明显。

由图3b可知:与上述其他返排影响因素情况相似,砂堤剖面在返排阶段发生了明显的变化,因部分支撑剂回流出砂,整个砂堤面积小于输砂阶段砂堤面积;返排排量为9.0 L/min时,30~50目和40~70目支撑剂除了在返排口附近减少外,砂堤剖面高度在距返排口20~30 cm处升高明显,而返排排量提高至12.0 L/min时,支撑剂除了在返排口减少外,因排量升高而回流出砂,砂堤剖面高度升高并不明显。实验结果说明,返排过程中,一定要注意控制返排排量或放喷油嘴的大小,避免支撑剂回流出砂。

3.4 支撑剂出砂临界流速及回流分析

由返排实验可知,裂缝内支撑剂砂堤剖面在返排过程中分3个阶段,表现出不同的特征,主要包括:砂堤表面支撑剂缓慢运移阶段、砂堤形态改变阶段以及平衡砂堤形成阶段。

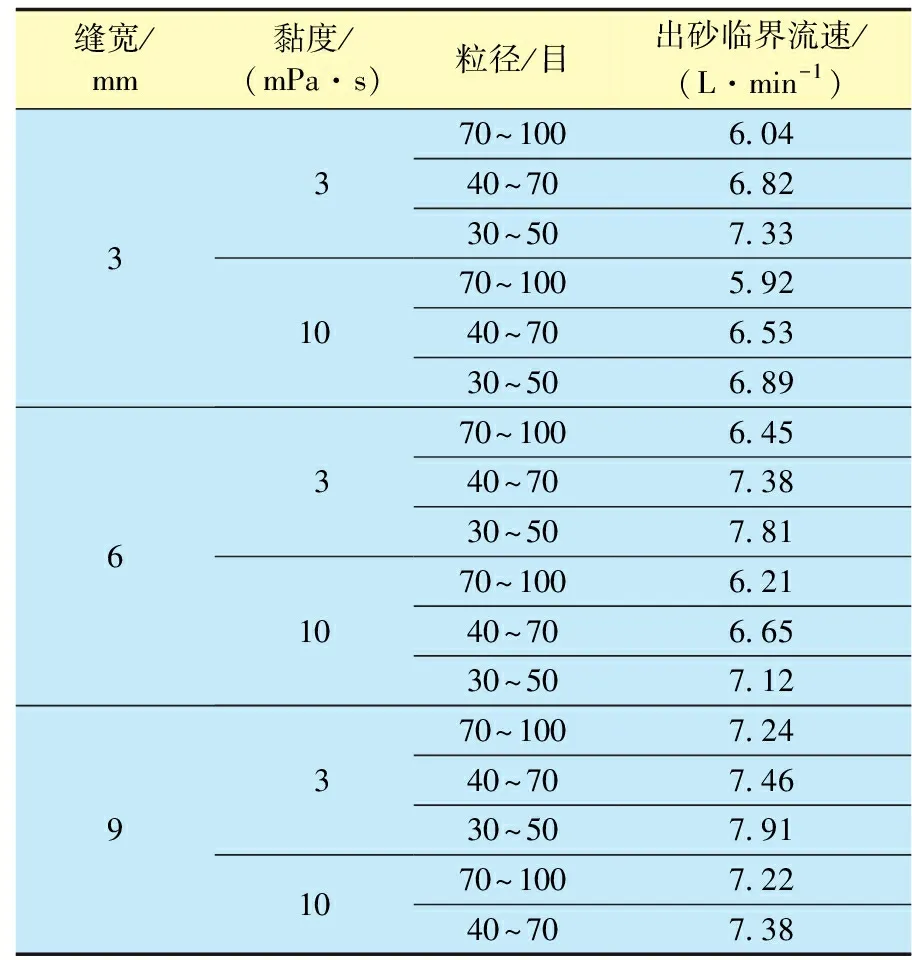

表3为砂堤表面支撑剂缓慢运移阶段不同缝宽及携砂液黏度条件下出砂临界流速变化情况。

表3 不同缝宽及携砂液黏度条件下出砂临界流速

由表3可知,砂堤表面支撑剂缓慢运移阶段:在不同缝宽下,不同粒径支撑剂均存在一个支撑剂出砂临界流速,当返排流速达到支撑剂出砂临界流速时,砂堤表面支撑剂开始出现缓慢移动现象。通过分析返排参数可知:支撑剂粒径越小,支撑剂出砂临界流速越小,随着支撑剂粒径变大,支撑剂出砂的临界流速也变大,当缝宽为6 mm、压裂液黏度为3 mPa·s时,100目支撑剂的出砂临界流速为6.45 L/min,而30~50目支撑剂的出砂临界流速为7.81 L/min,小粒径支撑剂在返排阶段更易出现支撑剂回流现象,存在出砂风险;返排液黏度对出砂临界流速影响较大,返排液黏度越大,支撑剂出砂临界流速越小,当缝宽为6 mm、返排液黏度为3 mPa·s时,40~70目支撑剂出砂临界流速为7.38 L/min,返排液黏度为10 mPa·s时,40~70目支撑剂出砂临界流速为6.65 L/min;缝宽对支撑剂出砂临界流速有一定的影响作用,缝宽越小,单位面积裂缝内返排流速越高,支撑剂出砂临界流速越小,支撑剂更易发生运移及回流。

砂堤形态改变阶段:随着返排流速的增加,砂堤表面的支撑剂流速不断增大,返排液中携带的支撑剂明显增多,裂缝中的支撑剂向返排出口方向开始大量回流堆积,并在出口处返出大量支撑剂,砂堤剖面随之发生明显改变。

平衡砂堤形成阶段:随着返排液持续注入到一定量后,返排入口及入口近端处的大量支撑剂被运移堆积到缝口或随着返排液排出裂缝,裂缝中支撑剂回流量随之会渐渐稳定甚至变少,砂堤形态变化也将趋于稳定直至达到新的砂堤形态,此时又形成新的平衡砂堤。

4 结 论

(1) 研制了“YF-I型”压裂输砂及返排一体化物理模拟实验装置,开展了压裂液输砂、支撑剂运移及返排一体可视化实验,给出了不同条件下支撑剂在压裂和返排过程中形成的砂堤剖面,初步揭示了在压裂和返排过程中支撑剂的运移及回流规律;支撑剂运移、沉降及回流特性与压裂液黏度、支撑剂粒径、注入排量、返排排量及裂缝宽度等因素密切相关;输砂过程中压裂液黏度对砂堤剖面影响最大;返排过程中返排液黏度与支撑剂粒径的配合对砂堤剖面影响明显,对裂缝内导流能力有着较大的影响。

(2) 实验模拟了压裂和返排全阶段支撑剂的运移、沉降和回流情况,揭示了不同阶段裂缝内砂堤剖面的变化情况,为支撑剂类型优选、压裂液体系优化、压裂施工参数优化和压后返排制度的制订提供了依据。

(3) 不同黏度返排液、不同粒径支撑剂和不同缝宽均有相应的出砂临界流速,返排过程中返排排量和放喷油嘴大小的控制应以返排流速低于临界出砂流速为前提。

(4) 研制的模拟实验装置采用裂缝内流体线速度相似原理,能较客观地模拟输砂过程缝口前端和返排过程返排口前端的砂堤剖面情况,但受模拟装置的限制,不能完全模拟整个裂缝内支撑剂的运移、沉降和回流情况,需继续开展大型物理模型、全尺寸裂缝模拟实验装置的研制和实验,特别是开展多尺度分支缝缝内支撑剂的运移和回流规律研究,为目前页岩气体积压裂各阶段施工和返排参数的制订提供翔实的依据和指导。