旋风式清堵技术在焦化筒仓的应用

2019-03-14崔少华

熊 燕,崔少华,汪 涛

(马钢股份公司炼焦总厂 安徽马鞍山 243000)

在中国南方雨季,外来煤的水分偏大会导致部分煤种在斗槽出口悬料、堵料,给准确配煤等生产带来了不利影响,过去马钢焦化南区采用空气炮[1]、北区采用仓壁震动装置[2],时间长了,特别是雨季时如枣洗等煤种下煤就不理想,需要人工震动、清理,因此,我们探索、设计高效的旋风清堵系统,来满足生产的需要。

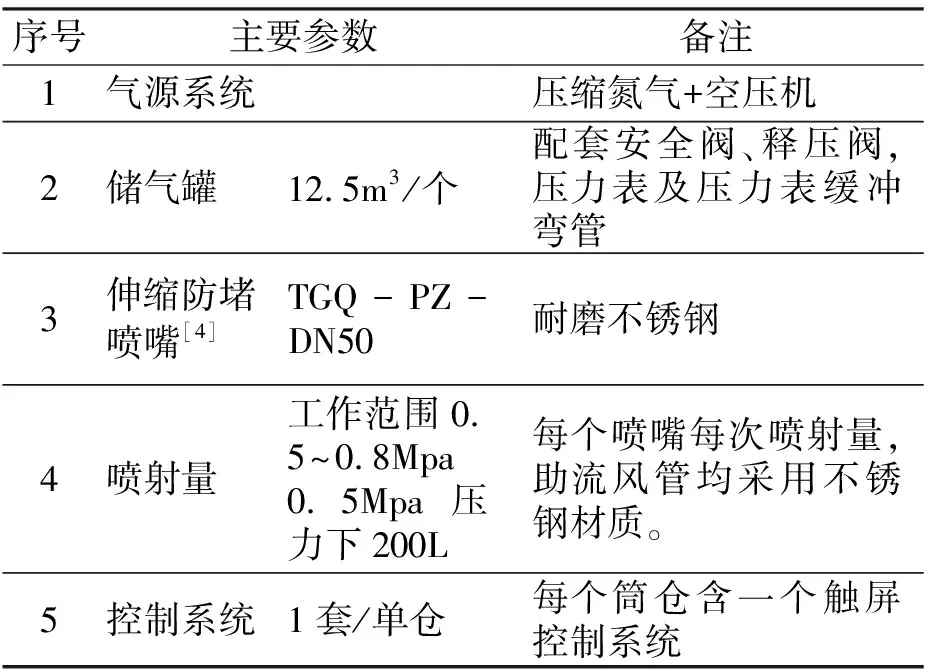

马钢股份炼焦总厂南区筒仓项目,按满足300万t焦炭产能设计,分两排布置,每排十个筒仓,共20个筒仓,最大贮煤能力20万t;根据马钢来煤情况,我们梳理仓体清堵国内现状,首次提出采用旋风清堵新技术[3]用于筒仓清堵,根据我厂外来煤炭情况,将筒仓清堵按三类别区分对待,每个类别采用一种清堵方案,使清堵装置达到最优化配置,清堵系统主要参数见表1,方案如下:

表1 系统主要参数

方案一:用来处理易堵煤仓

在煤仓下部每个双曲线段位置安装铺设4层环形气动助流装置,每层助流风管携带喷嘴数量为5个,呈螺旋状布置,每喷嘴相距2 m-3 m,6个筒仓总计96层、480个喷嘴。

另外在仓体圆筒段外部设1层环形助流风管,该层风管分8组,每组控制5个喷嘴,计40个喷嘴,间距约1.65 m,6个筒仓总计48层,只安装埋件,以便日后根据使用情况再决定安装旋风式助流清堵装置。

方案二:用来处理不易堵煤仓布置,按四组共8个筒仓进行布置

在煤仓下部每个双曲线段位置安装铺设4层环形气动助流装置,每层助流风管携带喷嘴数量为4个,呈螺旋状布置,每喷嘴相距2 m-3 m,八个筒仓总计128层、512个喷嘴。

方案三:用来处理正常下煤仓布置 按三组共6个筒仓进行布置

在煤仓下部每个双曲线段位置安3层环形气动助流装置设置,每层助流风管携带喷嘴数量为4个,呈螺旋状布置,每喷嘴相距2 m-3 m,6个筒仓总计72层,此模式只安装埋件,以便日后根据使用情况安装旋风式助流清堵装置。

本次共安装14个筒仓224层助流风管,992个喷嘴。

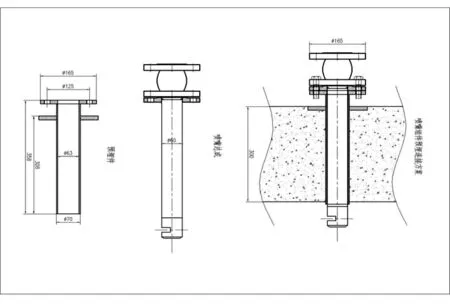

为保证双曲线段下煤顺畅,我们设置了厚度为40 mm的地砖,用金属镶嵌,确保煤炭长期稳定运行,在筒仓土建施工时,所有喷嘴都设有预埋件,预埋件为不锈钢构件,埋件不得进筒仓内部见图1。

图1 喷嘴及安装示意图

助流喷嘴技术特点:

1.为伸缩防堵喷嘴,采用耐磨不锈钢制造,作业时,喷嘴在压力作用下,自动伸入仓内侧,喷嘴以螺旋线轨迹布点,周向布置,喷嘴紧贴仓壁,沿螺旋角向下喷射,可形成旋风气流和自下向上逐层疏通内仓壁;

2.喷嘴的喷气时间,喷气时间间隔,循环周期、均可调节,单次清堵循环时间在20秒左右,单个筒仓布置喷嘴数量大约是空气炮数量的三倍,储气罐容积比最大空气炮容积大几十倍,因而可在很短的时间内,实现多次通、断气,出现多个冲量高峰,使仓内物料产生脉动振荡,可防止气洞的产生;

3.根据不同种煤炭性质,区别设置助流喷嘴层数,解决问题针对性强;

4.与空气炮相比,管道、喷嘴处于常压状态,维护量少。

5.控制系统采用西门子PLC控制系统,实现手动/自动、本地/远程控制并实时监控,气动助流清堵系统主要由气源系统、主管路系统、气动控制管路系统、气动助流系统、电气控制系统组成。旋喷结束,喷嘴回缩原位置,与生产连锁运行,实现自动化、无人化。

不足:喷嘴、助流管道等均采用不锈钢管,一次投资比碳钢材质要贵,与空气炮等震动下煤相比,配置高、投资多。