细颗粒含铁料综合处理及高效利用探讨

2019-03-14熊德怀陈东峰李小静张晓萍

熊德怀,陈东峰,李小静,武 轶,张晓萍

(马钢股份公司技术中心 安徽马鞍山 243000)

马钢近年来随着罗河矿和张庄矿的产能扩张,高炉要提高入炉品位,球团用料结构和组成发生很大变化,传统的低品位造球精矿要拓宽新的使用思路和方法,同时,由于钢铁企业淘汰落后产能,消化处理固废的小高炉停产,冶金固废处理利用途径受到限制。

我国很多钢铁企业已经对含铁尘泥开展利用。例如宝钢[1]、莱钢[2]、南昌钢铁厂[3]、包钢[4]、鞍钢[5]等企业大多将含铁尘泥配入烧结使用,还有转炉污泥制成碱性球团作为合成化渣剂直接返回转炉的方法[6]。由于尘泥的种类多,难于分别单独进行配料计算,而且又有成分波动大,混合后的尘泥很难达到烧结原料的质量标准等问题,很多企业开始采用含铁尘泥小球团烧结工艺[6-7]。该法是参照新日铁小球团烧结工艺设计的,其是向含铁尘泥中加皂土后,再在圆盘造球机上单独制成小球进行烧结,但脱Pb、Zn效果差,不能利用含Pb、Zn高的尘泥。

1 细颗粒含铁料理化性能

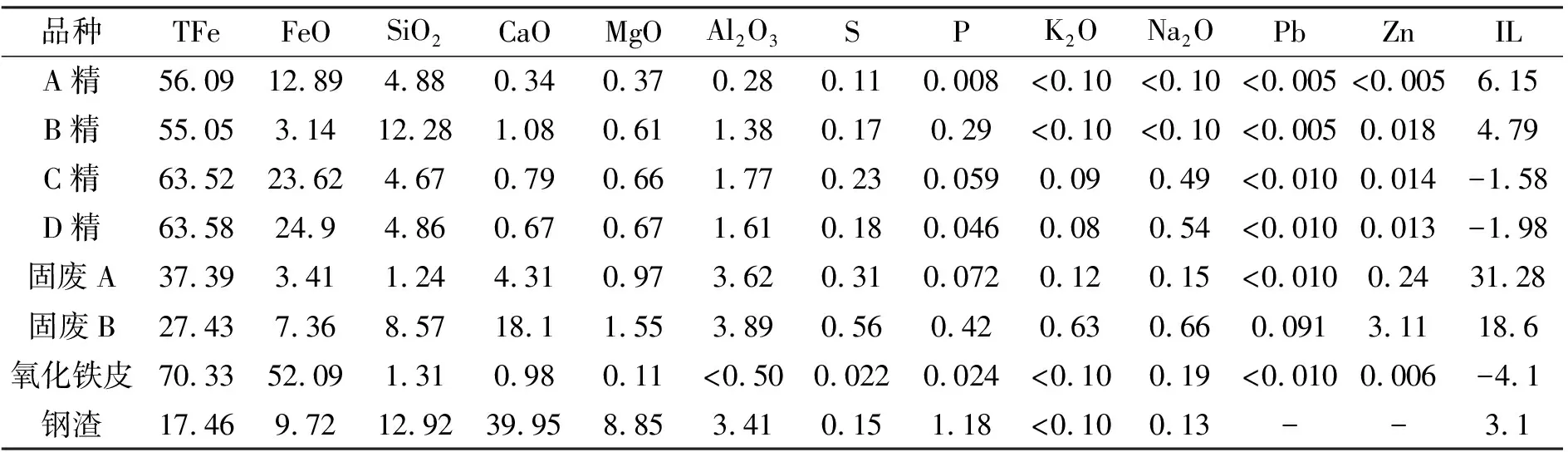

为了解细颗粒含铁料的理化性能,项目组对马钢自产精矿和目前烧结上配用的固废类细颗粒含铁料进行检测。详见表1。

表1 细颗粒含铁料化学成分 %

从表1可以看出,目前在烧结上使用的自产铁精矿A精、B精全铁品位较低S含量较高;造球用的C精、D精Al2O3和S含量偏高;而固废类(A、B)细颗粒含铁料其全铁品位低,有害元素S、P、Zn、K2O和Na2O等含量高,烧损高,扣除烧损品位分别能达到54%和40%左右。

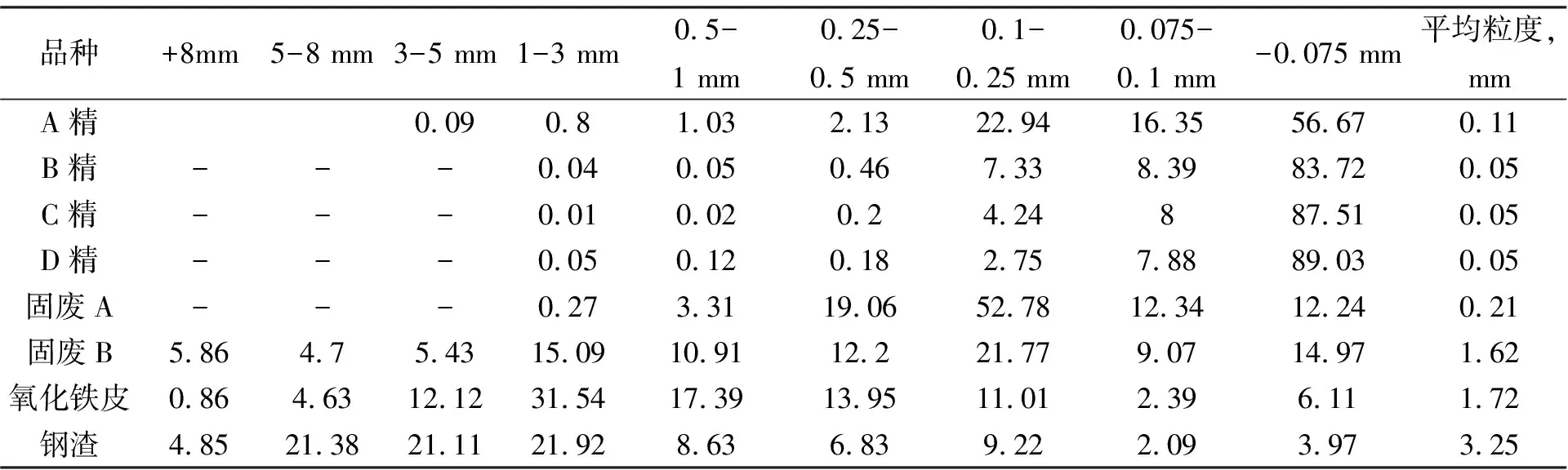

表2 细颗粒含铁料粒度组成 %

从表2可以看出,铁精矿中A精粒度较粗,其余精矿相对较细;固废类细颗粒含铁料中钢渣平均粒度较粗。

2 亲水性、成球性能试验

2.1 亲水性

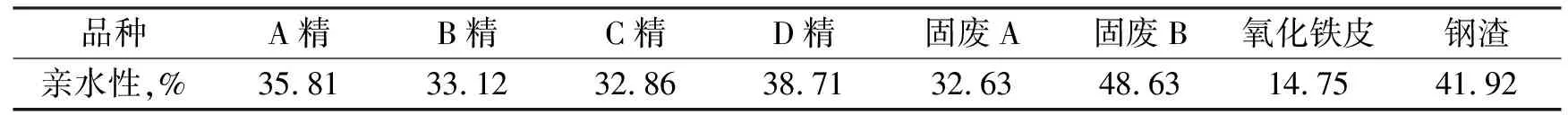

对不同品种细颗粒含铁料进行亲水性试验,结果见表3。

从表3可以看出各类铁精矿中,A精的亲水性最高;固废B和钢渣中CaO含量较高,导致亲水性测试值高,氧化铁皮金属含量高,亲水性较差。

2.2 成球性能

如下表4所示为细颗粒含铁料成球性能检测结果,可以看出,C精、D精的成球性能较好,而固废、氧化铁皮和钢渣成球性能较差,不利于混匀制粒或圆盘造球。

表3 细颗粒含铁料亲水性试验结果

表4 细颗粒含铁料自然成球性能试验结果

3 小球烧结试验

3.1 小球烧结造球

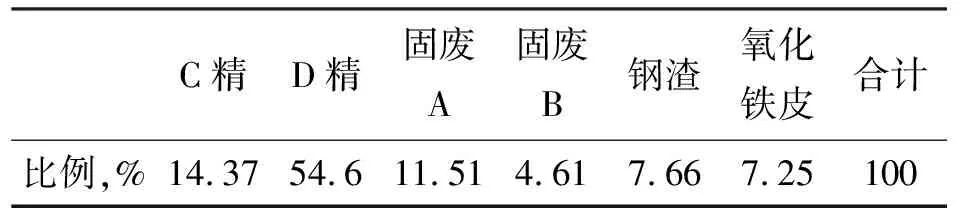

本次细颗粒含铁料造小球烧结试验,是利用烧结含铁原料中的铁精矿和固废类细颗粒含铁料(如:固废A、固废B、钢渣和氧化铁皮)为造球原料,以生石灰(质量百分比)作为粘结剂进行圆盘造球,成球后再返回混合机进行二混混匀制粒,造小球原料配比见表5。

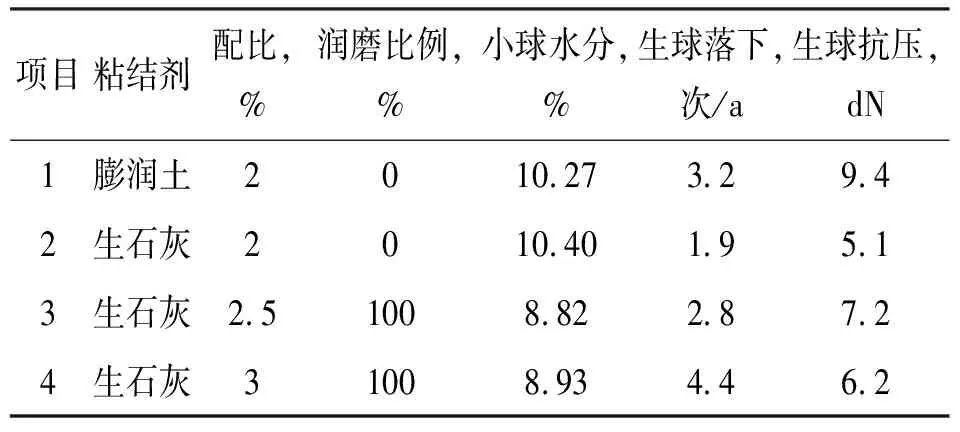

从表6看出,与配用2%的膨润土相比,配用3%生石灰且进行100%物料润磨的方案,其小球落下强度与之相当,抗压强度差异不大。故,鉴于生石灰属于烧结原料的原有物料,选用生石灰作为造小球的粘结剂,不用额外增加烧结物料,不影响烧结矿品位,较为科学合理。

表5 造小球原料配比

表6 造小球试验结果

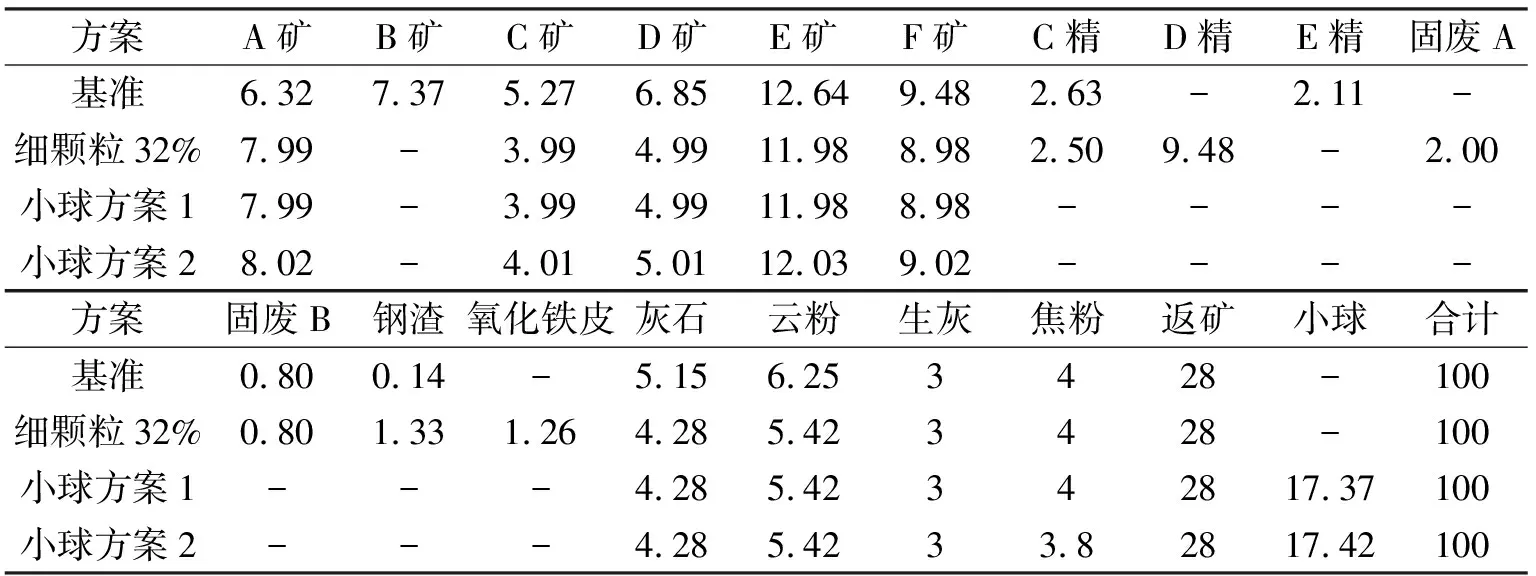

3.2 烧结杯试验方案

烧结混匀矿中细颗粒含铁料比例为32%时,约占烧结原料配比的17%,细颗粒小球混合烧结试验配矿方案见表7。因配用3%生石灰的小球落下强度与配膨润土2%相当,故采用配3%生石灰100%润磨方式造小球,在烧结二混时加入混合料中。

3.3 烧结杯试验结果

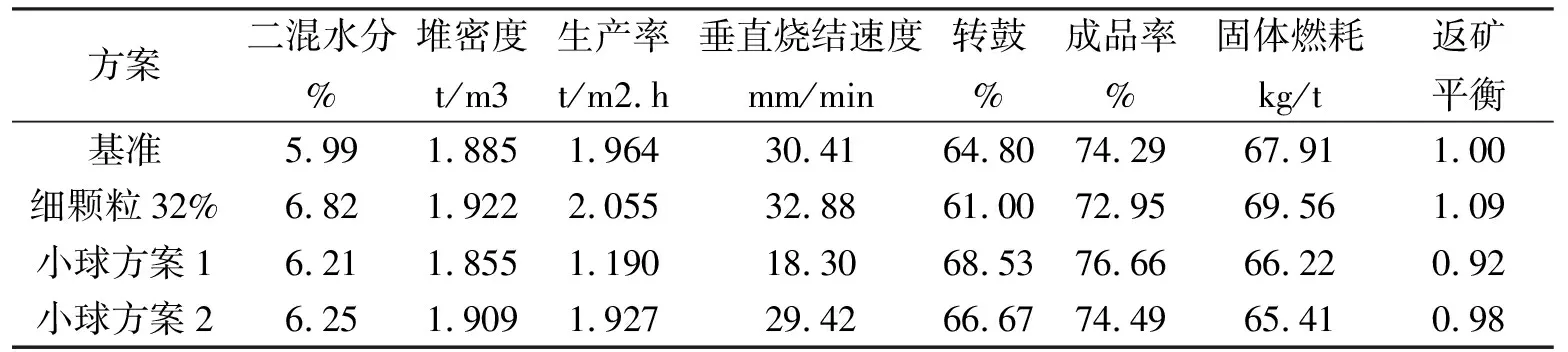

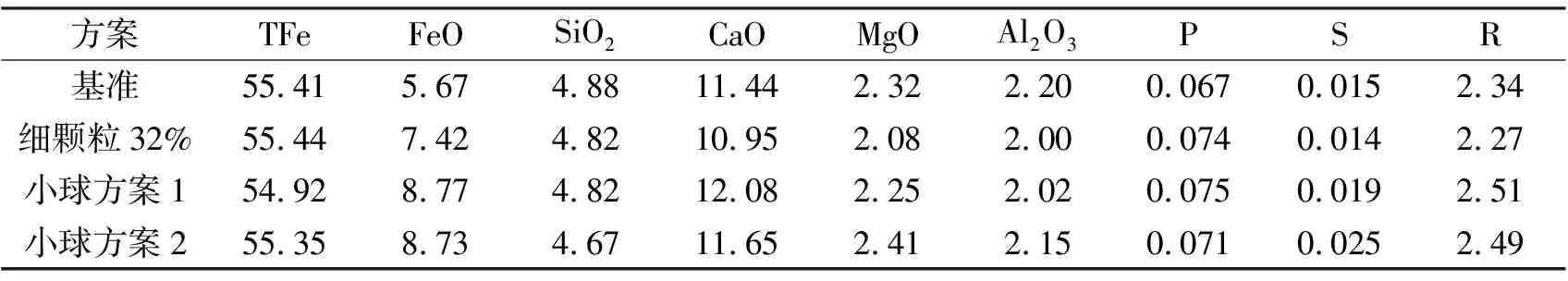

细颗粒小球混合烧结试验结果列于表8、表9及图1。

表7 烧结杯试验配矿方案 %

表8 烧结杯试验结果

表9 烧结矿化学成分 %

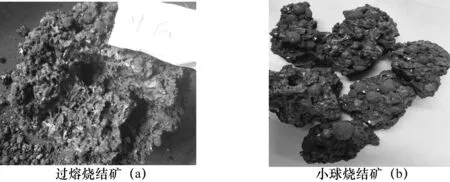

图1 小球烧结烧结矿情况

与基准相比,烧结配用32%的细颗粒含铁料,烧结矿转鼓强度和成品率下降,固体燃耗上升。

小球方案1将32%的细颗粒含铁料造成小球后,混合料层中其余烧结原料的相对燃料比上升,导致烧结过程发生过熔现象,烧结过程热态透气性差,垂直烧结速度下降,生产率下降, 过熔烧结矿见图1(a)。

小球方案2在小球方案1的基础上,减少0.2%的焦粉配比后,垂直烧结速度趋于正常,烧结生产率与基准相当,烧结矿转鼓强度和成品率上升,固体燃耗下降,烧结各项指标均表现较好。小球烧结矿见图1(b)。

4 结论

与配用2%的膨润土相比,配用3%生石灰且进行100%物料润磨的方案,其小球落下强度与之相当,抗压强度差异不大,选用生石灰作为造小球的粘结剂,不影响烧结矿品位,较为科学合理。

与常规烧结方法相比,细颗粒小球混合烧结因将细颗粒含铁料造成小球后,其余烧结混合料的燃料比相对上升,易导致烧结过程发生过熔现象。

适当降低焦粉配比,细颗粒小球烧结其垂直烧结速度趋于正常,烧结生产率与基准相当,烧结矿转鼓强度和成品率上升,固体燃耗下降,烧结各项指标均表现较好。

事实证明,细颗粒含铁料小球烧结是合理、高效利用冶金尘泥、铁精矿等细颗粒含铁料的有效途径。