小型挤压机主要零部件的建模及校核计算

2019-03-14闻登沈刘遵港张德龙王春波

李 健,闻登沈,杨 程,刘遵港,张德龙,王春波

(营口忠旺铝业有限公司,辽宁 营口 115000)

随着机械、电气、计算机和液压技术的发展,挤压机在行业内的利用也愈来愈普遍,在机加工行业金属和塑料挤压机已经成为了不可缺少的设备。大型挤压机的应用非常广泛,而在教学活动和小规模生产领域所能使用的、体积较小的小型挤压机的研究相对较少,因此发展小型挤压机就可在一定程度上解决此类问题,且方便在教学活动中进行实验及生产小体积管、棒、型材,减少不必要的场地占用。

小型挤压机可用于食品加工及教学实验等领域。王玉山[1]研究了一种小型铁屑挤压机,用于将CNC车床加工下来的铁屑、钢屑、铝屑挤压成块状的设备,便于各种屑的运输加工,体积小、操作简单、方便移动。杨玉芬等[2]研究了小型单螺杆挤压机,用于豆粕蛋白的组织化加工。裴志强等[3]研究了5MN小型实验用卧式挤压机,可用于多种变形合金和黑色金属的挤压。刘君等[4]研究了小型竹砧板挤压成型机,将竹青薄片挤压成砧板,这一设计解决了柔性材料的成型问题,且可将刚性材料挤压至致密状态。

本文主要针对小型挤压机的主要零部件进行建模及校核计算,确定小型挤压机主要零部件满足的工作条件。

1 主要零部件的设计建模

1.1 后梁的结构设计

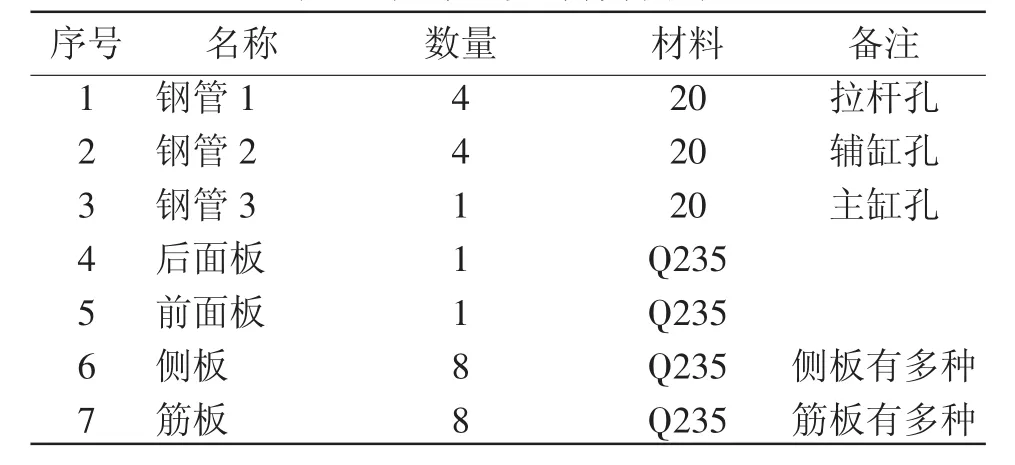

挤压机最重要承载构件之一就是后梁。对于小型挤压机后梁可以采取与主缸整体铸造的结构。在后梁的机构设计上首先要考虑在后梁安装张力柱,中心部分安装主缸,次来还可以留下一些空隙给将来安装辅缸留有余地。本次设计后梁结构为焊接件结构[5]。后梁主要部件明细表如表1所示。

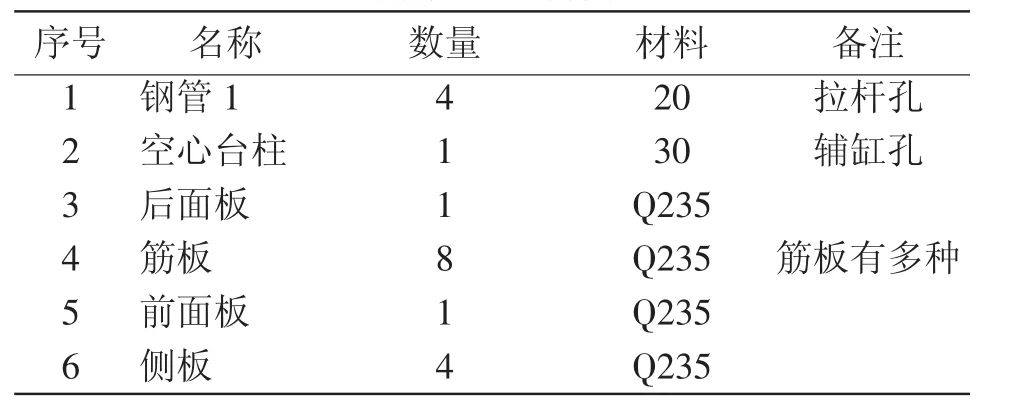

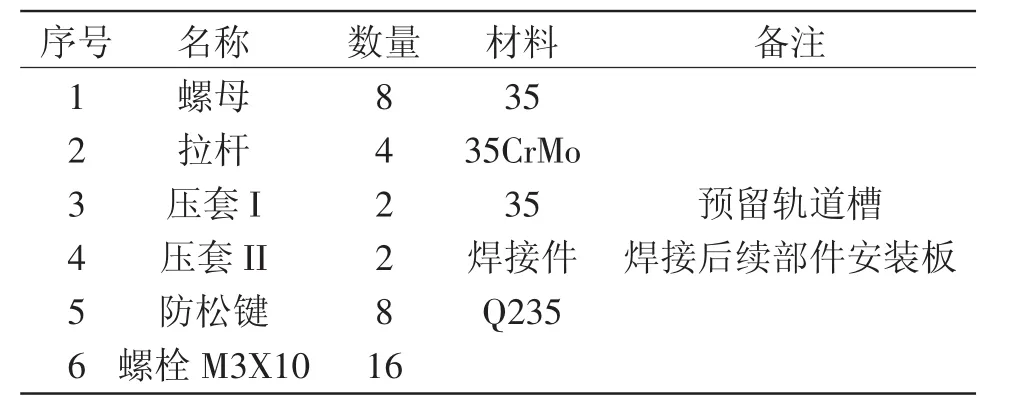

表1 后梁主要部件明细表

后梁模型如图1所示。

图1 挤压机后梁模型

本次设计的机架后梁是焊接结构,其由前后面板、筋板、侧板和为拉杆和缸体所预留的钢管构成。其中拉杆孔一共有4个,中心对称分布,辅缸预留孔为4个,中间圆筒安装主缸使用,在前面板留有螺纹孔。所有钢管焊接在前后面板上再加以筋板支撑,结构虽然相比铸造复杂但是多部件焊接不会造成铸造时的浪费,同时质量大大减小,且仍能保证结构的稳定性。

1.2 前梁的结构设计

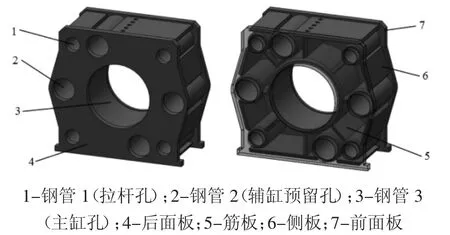

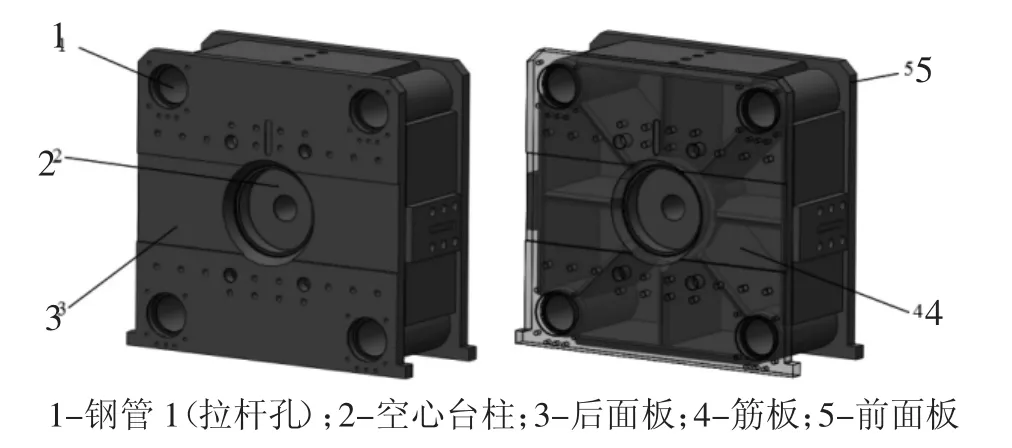

在前梁的设计上,首先要考虑的就是预应力拉杆的安装,保证拉杆的对正问题。其次需要在前两的中心留有通孔,使得型材能顺利从通孔中输送出去。本次设计的前梁,基于重量结构等因素也采用焊接件结构,各主要零件明细表如表2所示:

表2 前梁主要部件明细表

其模型如图2所示:

图2 前梁结构图

本次设计的前梁为钢板焊接件机构,其主要有由前后面板、4根钢管、一个空心台柱和8块筋板构成。其中空心台柱的轴心与后梁中间圆筒的轴心相重合,4根拉杆孔钢管与后梁的拉杆孔钢管同轴心,这5个部分的位置确定后,在前后面板上做相应的孔,在焊接,同后面板一样在构件之间加筋板以提高强度,在侧面焊接侧板达到外观美观的作用。

1.3 张力柱的设计

本次设计采用的是预应力组合机架,其中拉杆在安装时采用加热预紧法[6,7]。因此要求在设计时需考虑在拉杆两端设计深孔以方便在后期加热时将电阻丝插入孔中。届时由于热胀冷缩拉杆将在轴线方向上尺寸变大,此时将两端螺母旋紧,待拉杆冷却就能达到预紧效果。张力柱各部分明细见表3,拉杆预紧后装配方式如图3所示。

表3 张力柱主要部件明细表

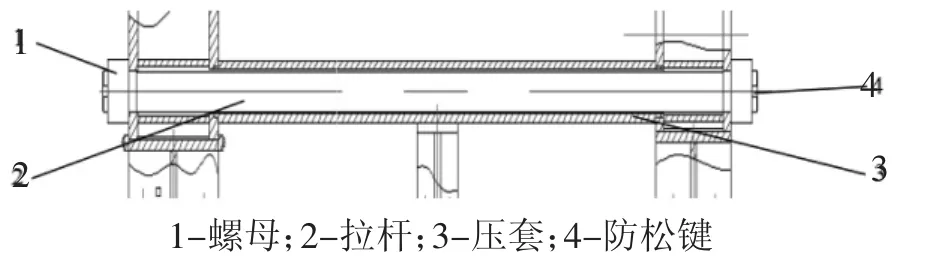

图3 预应力拉杆装配结构

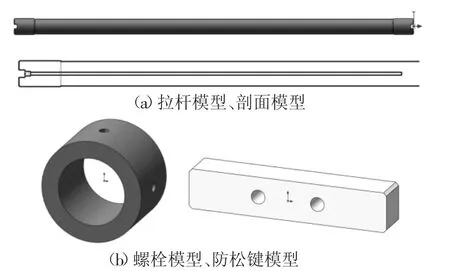

拉杆、螺母以及防松键的模型如图4所示:

图4 拉杆、螺母、防松键模型

图4(a)中的剖面图所展现的深孔就是放入电阻丝进行加热的深孔,其实在加热预紧方面也有采用蒸汽加热的方法,但相比较而言采用电阻丝更加经济便捷,所需设备少。图4(b)中当螺母拧紧后,在拉杆两端装上防松键,这样拉杆的安转工作就完成了。但张力柱上的拉杆上是不能在进行加工安装后续设备,比如动梁、轨道等部件,所以在张力柱外端安装压套。压套安装完成后,挤压机机架的主要部件就全部装完成。

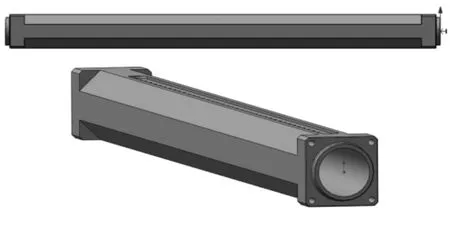

压套模型如图5所示:

图5 压套模型

当压套安装后机架部分基本就安装完成,形成了以下几个方面的接触:螺母拧紧后与前梁后梁接触,并伴随拉杆的预应力,紧紧压在前后梁上;螺母的对向压力作用在前后梁上,使得前后梁紧紧压在牙压套上。此时机架就被各个方向的力紧紧装配在一起,限制了各个零件的相对位移。其相互作用力模型如图6所示。

图6 零件相互作用意图

2 机架预应力计算及拉杆强度校核

2.1 机架预应力计算

2.1.1 预应力机架的基本结构

挤压机运行稳定、震动大小以及挤压型材的质量与机架有着紧密的关系,因此需要对机架的预应力进行计算校核,对机架进行预紧,机架采用加热预紧的方式进行预紧,那么机架所需的预应力将在下面进行详细计算。

1.5MN小型金属挤压机的预应力组合机架由前梁、后梁及四根张力柱组成。前梁和后梁都采用的是筋板结构的焊接件,张力柱的作用是支撑动梁、模座等挤压机部件,其由预应力拉杆、压套、螺母及防松键组成,其结构如图7所示。拉杆材料采用35CrMo,与前后梁共同组成预应力机架。在拉杆两端的预留深孔中插入电阻丝,拉杆受热轴线方向尺寸变大,旋紧固定螺母,冷却后就产生了预应力。

图7 机架结构图

2.1.2 预应力机架的受力分析及计算

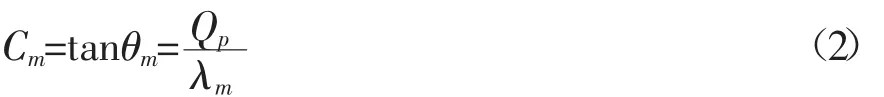

预应力机架的受力分析及计算参考王冬梅,郑奕平等人的计算方法[8,9]。后梁后面板为机架的基准,后侧螺母进行定位,因为前后梁的刚性大且形变很小,因此忽略前后梁的变形影响。单根拉杆在未预紧的情况下是不受力变形的,当加热并拧紧螺母时,产生预应力Qp压紧拉杆,此时拉杆和压套分别产生拉伸变形λb和压缩变形λm,在挤压过程中,拉杆承受挤压力F在拉杆的弹性范围内,所受拉力由Qp增长至挤压过程总拉力Q,伸长量增加Δλ,压套的压缩量变小,其压缩量为 λm=λm-Δλ,支撑套的压缩力由Qp减小至残余预应力Q。图8中螺栓总拉力为Q,螺栓预应力为Qp,残余预应力为Q″p,公称挤压力F。

由图8可知,拉杆的刚度为下式:

压套刚度为下式:

图8 张力柱受力变形线图

由式(1)(2)得螺栓的预应力为下式:

如果要保证设备的运行稳定们就要保证螺栓连接的紧密性,就需要满足参与预应力Q″p大于公称挤压力,则得出下式:

现根据第三部分涉及拉杆及压套的相关截面尺寸进行刚度计算:

拉杆相关尺寸:

长度1095 mm,直径33 mm,材料为35CrMo,弹性模量为210000MPa;

压套相关尺寸:

长度730 mm,外径51 mm,内径36 mm,材料为35#钢,弹性模量212 000 MPa。

挤压机的公称挤压力为1.5 MN,4根预应力拉杆将前后梁拉紧,单根拉杆所受的挤压力为0.375 MN。

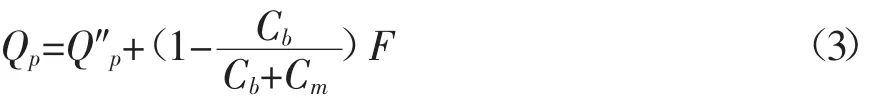

将式(5)、(6)的结果带入式(4)

则计算结果为:Qp≥0.508MN

螺栓总拉力为下式

则由以上各式得出下式:

将以上各值带入式(10)中有下式:

根据以上计算,机架预应力需满足:0.508 MN<QP<1.143 MN。

在机架的承受范围内,预应力越大机架的稳定性和连接的紧密性就越高。但是预应力必须要满足拉杆的强度要求。

2.2 拉杆的强度计算

拉杆强度校核参考魏军在《金属挤压机》一书中提出的校核方法[10]。拉杆长度1095 mm,直径33 mm,材料为 35CrMo,抗拉强度 σb=985 MPa,屈服强度,抗拉强度因为挤压机主机是对称与中间平面,且偏心载荷不大,因此,假设载荷对称于中间平面。

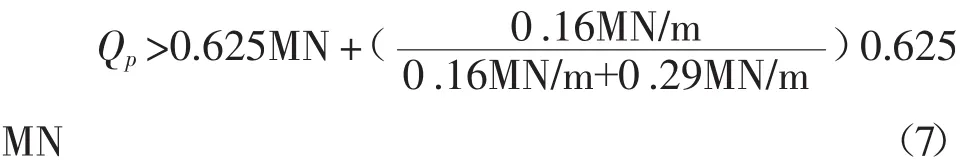

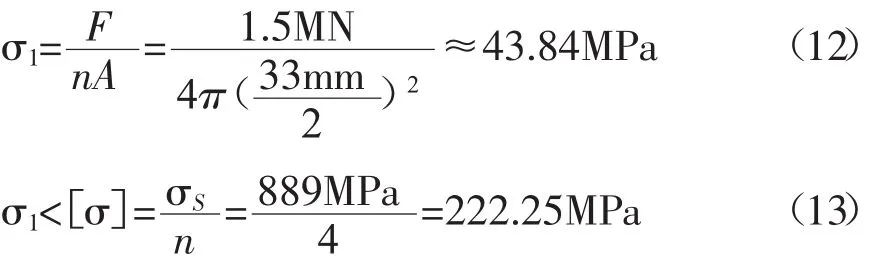

2.2.1 静强度计算校核

计算静强度时,假设前后梁的刚度无穷大,因此张力柱仅承受轴向拉力。其强度按下式计算:

式中:F—挤压机公称挤压力,N;A—没跟拉杆的面积,mm2;n—拉杆根数;[σ]—许用应力。

2.2.2 疲劳强度计算校核

实际应用中发现,长期在交变载荷的作用下,会引起拉杆的疲劳,因此对张力柱疲劳强度的计算校核是很有必要的。拉杆的应力集中点是光滑部分与螺纹部分的过度区域,疲劳应力计算公式如下:

式中:σp—疲劳应力,MPa;σh—静载时的合成应力,σh=σ1;Kj—有效应力集中系数;[σ0]—许用疲劳极限,MPa。

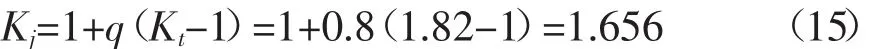

式(10)中,有效应力集中系数可按下式计算,即

式中:Kt—弹性状态下理论应力集中系数,取值为1.82;q—与材料性能有关的应力集中敏感系数,取值0.8。

故疲劳应力为下式:

疲劳应力为72.6MPa。

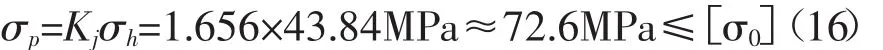

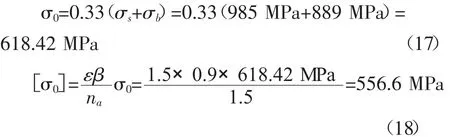

许用疲劳应力为下式:

式中:σ0—脉动循环时的疲劳极限;ε—尺寸系数;β—表面系数,对精车件可取为0.9;na—安全系数。

综上所述,疲劳应力为72.6 MPa,许用疲劳应力为556.6MPa,因此张力柱符合标准。

3 结 语

本文设计建立了小型挤压机机架的前梁、后梁及张立柱的模型;对机架进行预应力计算,得出机架预应力需满足:0.508 MN<QP<1.143 MN;对拉杆进行静强度和疲劳强度校核,得出拉杆均满足静强度及疲劳强度要求。