自动化码头提箱归并策略

2019-03-13

上海国际港务集团(股份)有限公司尚东集装箱码头分公司

1 引言

目前,洋山深水港四期自动化码头的集卡提前1 h的主动预约率超过90%,码头可以通过外集卡预约平台提前获得相关的集卡到港信息。通过预约平台可以了解集卡在单位时间段内的到港情况,但控制不了集卡的到港顺序,翻箱过程中无法判断所翻倒箱是否会对后续作业产生影响。结合自动化码头堆场布局及设备特点,对比传统码头的操作模式,通过优化前期进口箱堆存策略、提前归并策略以及轨道吊调度的逻辑,降低由于集卡到港顺序产生的多次翻倒问题,是本文的研究重点。

2 洋山深水港四期自动化码头的提箱作业模式

2.1 洋山深水港四期自动化码头的整体布局

洋山深水港四期自动化码头由61个箱区组成,其中1块双侧悬臂箱区,19块单侧悬臂箱区以及41块无悬臂箱区[1](见图1)。01、02箱区有1台轨道吊,其余每个箱区有2台轨道吊负责收发箱作业,海侧轨道吊主要负责装卸船作业,陆侧轨道吊负责进提箱作业,实现箱区作业机械的全覆盖[2]。

洋山深水港四期进场分为三级闸口(见图2),第一闸口进行集卡及箱信息的采集,并与预约平台信息比对;第二闸口将进入停车场办理相关业务的集卡与直接进场作业的集卡进行分流;第三闸口为放行道口,集卡司机通过第三闸口进入自动化作业区域[1]。陆侧交互区(见图3)是外集卡在自动化码头作业的区域,非悬臂箱区有5条作业车道,悬臂箱区有2条作业车道,每条车道设立1个陆侧一体机,司机扫码后由一体机发送报文至码头操作系统,系统开始进行任务调度。

图1 洋山深水港四期自动化码头堆场布局

图2 洋山深水港四期自动化码头三级闸口示意图

图3 洋山深水港四期自动化码头陆侧交互区

2.2 自动化码头与传统码头堆存策略对比

传统码头的堆放模式以垛为单位,自动化码头以列为单位。箱区内各箱型的分布上,传统码头将整个箱区作为特定类型箱区,作业过程中存在卸船与提箱作业交叉的情况,既存在安全隐患,又影响堆场的作业效率(见图4)。自动化码头箱区的出口箱堆放在海侧,进口箱堆放在陆侧,中间段箱区为缓冲作业区域(集装箱堆放的临时区域)(见图5)。

传统码头为了提升箱区作业的能力,将箱区的堆放性质分为进口箱区、出口箱区及中转箱区。自动化码头箱区内的堆存类型相对较多,因此相较于传统码头,其进口箱提箱集中作业的概率大大降低。

图4 传统码头箱区堆箱分布

图5 自动化码头箱区堆箱分布

3 提箱归并策略分析

3.1 自动化码头与传统码头提箱流程对比

传统码头提箱作业未添加相关系统逻辑,轮胎吊司机在作业过程中会将相关的非任务箱翻倒至就近的位置,由于无法知晓后续的作业任务,可能会导致多次翻倒的情况发生[3]。传统码头提箱作业存在3个方面的主要问题:

(1)堆存策略问题。目前在进口箱卸箱的过程中无法获得提箱顺序,在制订进口箱堆存计划时无法按照提箱顺序进行选位[3]。由于堆存策略考虑的因素不全,导致在提箱过程中存在大量的翻倒作业,使得码头的翻箱率居高不下。

(2)提箱策略问题。受码头堆场堆存密度、提箱作业顺序以及提箱翻箱位选择3个因素影响,目前可以通过外集卡预约系统提前获得单位时间段内集卡的数量,以及任务所在的箱区位置,但是外集卡的到港顺序无法确定。

(3)翻箱策略问题。在作业过程中翻箱作业的选位逻辑并没有适用的策略,作业过程中大都使用同贝位翻倒,翻倒过程中并不考虑已受理计划箱的当前状态,因此这种翻箱选位的方式会导致更多的二次翻倒,从而增加了码头运营成本以及外集卡提箱在码头提箱的周转时间。

自动化码头提箱翻箱策略由TOS(Tape Operating System,生产管理系统)控制,TOS在预检道口核准相关集卡信息后,判断作业箱区的作业密度,如果需要翻倒作业则提前调度执行翻倒任务。

3.2 堆存策略逻辑分析

自动化码头的运作由系统控制,会产生大量的交互数据[4],可以通过统计不同航线的箱型比例,在数据采集过程中计算各箱状态在自动化码头的周转时间、大票货的比例。

在进口箱堆存策略中增加对在场箱堆存状态的判断,同一周转天数同类型的作业箱堆放在同一列,以减少压老箱的情况发生。在提箱归并选位时,翻倒箱也应参照该逻辑进行选位。目前上海国际港务集团受理中心提重箱受理按24 h进行,因此在进口箱提箱翻倒选位过程中增加新的优先级,优先选择当前翻箱任务同类型箱、晚于当前箱进场时间且未安排提箱计划的箱区列的最上层箱,以减少二次以上翻倒作业。

大票货物在受理提箱计划时,会按照箱区内堆放的位置从上而下进行选择。针对自动化码头的提箱作业,在判断大票货物流向一致的情况下,受理中心受理计划后会直接给出提箱预约号,客户通过提箱预约号在外集卡预约平台进行预约。当集卡经过分流道口时,根据小票提示行至指定箱区,集卡在陆侧扫码后选择提箱箱号,这样就能避免针对大票货物且流向相同的作业箱翻倒作业。该逻辑也完全适用于门到门提空箱作业。

3.3 归并及翻箱策略分析

3.3.1 优化翻箱选位逻辑,减少多次翻箱作业

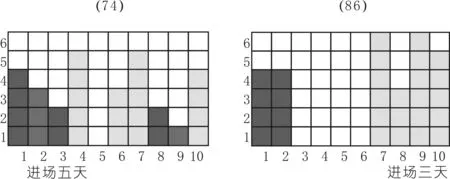

堆场内堆放的集装箱按计划受理类型,可以分为已受理提箱计划且已预约、已受理提箱计划未预约、未受理提箱计划3种类型[3]。该策略仅针对自动化码头提重箱逻辑,首先通过图形做如下假设:如图6所示,标注为1的任务箱为已受理且已预约的集装箱,标注为2的任务箱为已受理未预约的集装箱,未标注的为未预约的集装箱。

图6 自动化码头提重箱逻辑假设

系统无法获取集卡的到港顺序,但可以通过预约信息将标注为1的作业任务进行优先级划分。以第4列箱为例,5层高的作业箱未安排计划,属于必须翻倒的作业箱,系统需要首先判断该箱的堆存天数,优先在陆侧区域选择在最近时间段卸入场地的同属性箱的最上层;后卸入的集装箱满足堆场周转条件,进口老箱压新箱可减少后续二次翻倒的可能,同时放至最上层有利于提高堆场利用率,不会因为翻倒作业导致箱区内无可用的空列堆放当前时间段内卸入箱区的作业箱。

如果以提高作业效率为决策依据,则将4层高箱优先翻至未安排提箱计划列的最上方,后续将3层高箱以同样逻辑翻倒,所翻倒箱不可互压以减少二次翻倒(见图7)。

图7 自动化码头提重箱翻箱逻辑假设

按图7进行翻倒后标志为1的已预约箱,全部在所在列的最上层,在提箱作业过程中可避免再次翻倒,提高了陆侧作业任务的效率。

3.3.2 提前归并作业,提高轨道吊陆侧作业能力

提前归并策略主要是解决在外集卡作业过程中,由于调度不合理引起的大量翻倒作业问题[5]。解决问题的途径是通过系统设立提前归并的相关逻辑,对外集卡在提箱过程中的提箱顺序与堆存位置进行匹配,再按归并逻辑进行作业箱的提前翻倒。

当提前生成提箱归并任务时,系统需要判断当前箱区轨道吊的作业繁忙程度、受海侧作业规则的限制、机械自身避让规则的限制这3个主要因素,然后再考虑部分作业需要判断优先级因素,从而形成整体提前归并策略(见图8)。

图8 自动化码头翻箱逻辑导图

(1)优先将已预约并且过预检道口的作业箱的上层压箱翻倒至符合条件的贝位,若在单列最上层则不予翻箱。主要条件包括:所翻箱进场时间大于翻倒位进场时间、从翻箱所在贝位至陆侧贝位进行选择、优先选择该列最上层位置等。

(2)处理已预约但未过预检道口的任务,按时间段排序设定优先级,最接近当前时间段且不在最上层的集装箱生成归并任务,逐条插入轨道吊任务列表进行任务调度。

(3)翻箱选位按图8的流程进行,避免在后续作业过程中产生的多次翻倒作业。

3.3.3 减少无谓翻倒,降低单箱操作比和堆场能耗

(1)堆场内作业箱最优操作比为1∶2,以进口箱为例,海侧抓箱放至箱区为一次作业,陆侧轨道吊发箱为一次操作,而实际作业过程中存在的翻倒作业导致堆场内作业箱操作比上升。

(2)进口箱卸船作业需要将作业箱直接放至陆侧,按照操作比1∶2得出的最佳方法,在实施过程中同时需要考虑海陆侧的作业饱和度以及满足海侧作业优先的条件。这种情况下,在任务执行过程中,就会存在2台轨道吊等待的现象。

(3)自动化码头的作业的时间窗口紧张有序。为了保证作业任务的时效性,基本对策是通过调度及选位控制,减少轨道吊在贝位之间无效的移动,并合理利用箱区中间段的缓冲作业区域,从而提高海陆侧轨道吊的重进重出率。这种对策虽然增加了轨道吊一次起升下降以及开闭锁的动作,但从计划层面更容易实现二次选位,将目标箱放至合理位置,从而放宽了卸船选位以及出口箱选位的条件,可以为后续装船及提箱作业创造更好的条件。

(4)降低堆场能耗最直接的方法就是降低码头作业箱的操作比,可通过以下策略在源头控制后续可能产生的翻倒作业:①在进口箱卸船作业时,系统判断陆侧轨道吊的繁忙程度,若空闲状态且海侧无后续任务,则海侧轨道吊将任务箱直接放至目标位置;②若陆侧轨道吊处于繁忙阶段,则优先选择陆侧轨道吊作业的目的位置作为临时位置,将集装箱放下后继续执行下一任务,陆侧轨道吊在执行当前任务后,直接将海侧作业箱通过二次选位,将进口箱按时间、类型、大票货物集中堆放的规则放至目标位置。这样操作虽然在计划执行阶段增加作业箱的操作比,但相对于混堆作业,该流程可以有效降低提箱过程中的翻箱发生率。

(5)在计划管理层面,系统可以在计划受理阶段就进行作业顺序的确定,客户在预约过程中提示最佳预约时间段,按集装箱在码头堆存的位置,通过错时预约有效地降低码头作业过程中的翻箱操作。

4 结语

在进口箱进场的执行阶段通过改变现有的选位逻辑,增加周转时间、大票货物等信息的核算逻辑,选择合适的堆场位置,降低提箱作业的翻箱率。将同票同流向的集装箱以预约箱区的形式实施,实际选箱过程在集卡到达自动化码头陆侧后开始进行,将完全避免大票箱在码头的翻箱作业。改变预约的机制,在计划受理阶段按箱区预约情况提供合适的可预约时间,通过系统运算有效地分解单位时间箱区的作业密度,优先满足上层箱的提箱作业。结合自动化码头堆场的规模、堆存的密度,翻箱过程中考虑堆存箱的堆存状态,避免新老箱互压,合理利用未安排提箱计划的堆箱位置,将符合条件的翻倒箱放至堆存列的最上方。合理利用海陆侧轨道吊的生产间隙,实施必要的翻倒作业,有利于减少外集卡在陆侧作业的等待时间,提升码头的对外服务质量。