某450 MW燃机冷再三通裂纹原因分析与处理

2019-03-12,,

,,

(华电电力科学研究院有限公司,济南 250014)

0 引言

随着调峰需求和环保要求的提高,燃气轮机(以下简称燃机)机组在国内容量明显增加。燃机具有启停速度快的特点,同样容量机组的启停损耗较燃煤机组(以下简称煤机)损耗少,在燃机与煤机共存的区域,一般选择燃机为调峰机组,在夜间由于工厂用电量和用汽量削减,燃机机组的启停较煤机机组更为频繁,导致燃机机组问题高发,造成机组寿命一定程度的减少。

A335P11钢是电力工业中广泛使用的钢种,其配管和焊接等工艺性能良好。此类低合金钢类钢种由于坡口形式和管系应力叠加使焊缝性能大幅降低而造成机组停机,在煤机锅炉房管道中并不少见,而在燃机汽机房内并不常见,可以参考的经验并不多,因此,对所发现的此类焊接裂纹问题进行深入分析研究具有重要意义。

1 事件介绍

某电厂一期工程配置2套F级(2×450 MW)燃气-蒸汽联合循环热电联产机组,#2机组于2017年9月20日完成168 h满负荷试运行,正式投入运行;#4机组于2017年10月10日完成168 h满负荷试运行,正式投入运行。

2018年6月3日启机时(累计运行2 438 h),发现#2机组汽机房6 m层高温再热蒸汽冷段管道(以下简称冷再)三通处有蒸汽冒出,于是立即申请停机。停机后对该处拆保温检查,发现冷再三通#2焊口(ø559×19/A335P11)沿坡口熔合线开裂,开裂侧表面有300 mm的表露裂纹,裂纹已经贯穿;三通另一侧#1焊口(ø559×19/A335P11)经超声波检测存在500 mm的根部裂纹,未表露至表面。

2 原因分析

2.1 施工因素判断

结合1个月前#4机组(运行1 764 h)在汽机房6 m层冷再三通同样位置发生过同样的泄漏,#4机组泄漏位置为高压旁路(以下简称高旁)三通的两侧,泄漏焊口为#2焊口和#3焊口,泄漏点位于三通上距离焊缝熔合线10 mm处。

由于在同样的位置发生同样的泄漏,初步判断与上次原因相同。待现场扒开保温后,发现高旁三通#2焊口(如图1所示,#2焊口为供热三通与高旁三通直接对接焊口)在1点钟至5点钟位置沿焊缝融合线开裂,在裂纹的一段存在一处打磨点,打磨点上可见裂纹15 mm左右,初步推断为焊接及热处理施工原因造成,随后查阅安装原始资料,未发现异常。

图1 管系布置Fig.1 Configration of pipes

2.2 扩大性检查

考虑可能有裂纹缺陷未表露,对高旁阀后至冷再三通附近的焊口进行超声波检验和磁粉检验。经检验发现,供热三通#1焊口(如图1所示)也同样存在裂纹,裂纹(1点钟至5点钟方向)长度为580 mm,此焊口裂纹未贯穿,裂纹起始点始于坡口根部;同样,对#2焊口进行超声波检测,发现根部不可目视裂纹长度较表露裂纹长,据此可以判断裂纹是从根部开裂。#4机组之前发生的是同样问题。裂纹的初始点并未发生在焊缝上,而是在阀门内壁坡口附近,沿阀体内壁坡口向内延伸约15 mm处由于加工减薄而减薄面与未减薄面形成尖锐夹角,内表面结构尺寸不满足要求,结构存在突变,造成变截面应力集中。

2.3 位移量超标

在供热三通处有一标定角铁支架(标定角铁支架坐落于支撑钢架上,与管道没有实际连接)与供热三通外保温铁皮接触,在接触面发现有滑动摩擦痕迹约75 mm。借此可以推断,在机组运行过程中,三通处存在管系膨胀且位移较大,与设计不符(原设计为18 mm)。

2.4 限位支架变形

根据第2.3分析,若存在管系位移,应该不止1个点受到影响。对三通附近的限位支架初步判断并拆保温后,发现在汽机房外冷再管道上有一处水平管X向恒力限位支架的抱箍变形扭曲,一侧较为严重,已将支架在垂直方向抱箍压扁变形。据此可以推断,此处管道两侧受力不对称,原因可能是支吊架选型、吊点设置或吊架安装等方面有误,致使管系局部受力情况与设计初衷不符。

2.5 初步判断

根据目前统计的数据,近年来国内此类低合金管道A335P11管件很少由于焊缝本身焊接质量的原因发生开裂。

由于燃机机组的设计容量一般较煤机机组偏小,设计参数也较低,且部分设计借鉴了国外机组的设计,有时为了节约场地或受到业主要求而追求空间上的美观,不可避免地出现管系局部应力集中。

该处焊缝出现在焊接接头热影响区,连接的三通异形结构容易造成应力集中,可能存在热处理不充分,残余应力、收缩应力集中,在冷热蒸汽及积水等交变应力作用下,焊缝熔合线及母材倒角等管道最薄弱位置极易形成疲劳裂纹源,致使焊接热影响区开裂。

通过以上分析得出,此次泄漏的主要原因为:限位支架部分承载能力失效,致使管系受到额外附加应力,并在管系的相对薄弱位置累计,产生应力集中致使焊缝开裂。由于坡口内表面加工减薄,减薄面与未减薄面形成尖锐夹角,内表面结构尺寸不满足要求,结构存在突变,造成变截面应力集中,加剧了薄弱点开裂的倾向,并缩短了开裂时间。

3 解决方案

由于目前处于工业用电和用汽的高峰期,机组无法长期停机,根据目前的实际情况提出了以下解决方案。

(1)立即向原支吊架厂家采购同样型号的限位支架,并在机组启动前更换完毕。

(2)检查该管系的其他支吊架是否仍有未探明膨胀受阻因素并消除。

(3)立即对本机组高旁阀后混合段至出口三通管段内表面进行金属疲劳损伤检查,对于超标缺陷立即进行处理。

(4)立即对开裂焊口进行挖补修复,施工过程严格执行焊接及热处理工艺。

(5)对汽机房内高旁三通、汽机房外冷再管道弯头等位置加装膨胀指示器,对管系的膨胀位移量进行监测,监视机组运行状态。

(6)根据各膨胀指示器的监测数据,由设计院分析管系受力情况,并提出管系布置及支吊架受力调整方案,待机组停机时进行调整。

4 方案实施及效果

4.1 缺陷消除

由于三通的两侧焊口均已从根部开裂,且一侧裂纹已经贯穿,无法通过挖补消除缺陷,故采用坡口自动切割机对三通两侧的开裂焊缝进行整体割除。挖补前对开裂焊口的两边的管道及三通采用手拉葫芦进行加固,防止挖补过程中管道突然断开,对周围的人员和设备造成伤害。待整条原始焊缝完全打磨消除完毕后,重新对口焊接前将阀门内侧坡口的加工倒角处打磨处理至圆滑,消除应力集中点。

4.2 焊口焊接及热处理

由于缺陷焊缝已完全消除,故可以按照全新焊口的施工程序进行施工。由于修复的两个焊口在同一直线上,且距离较近,若同时焊接容易造成应力损伤,故对两个焊口按先后顺序进行焊接,待#1焊口焊接完毕后,再进行三通另一侧#2焊口的焊接,待两个焊口全部焊接完毕后,同时进行焊后热处理。

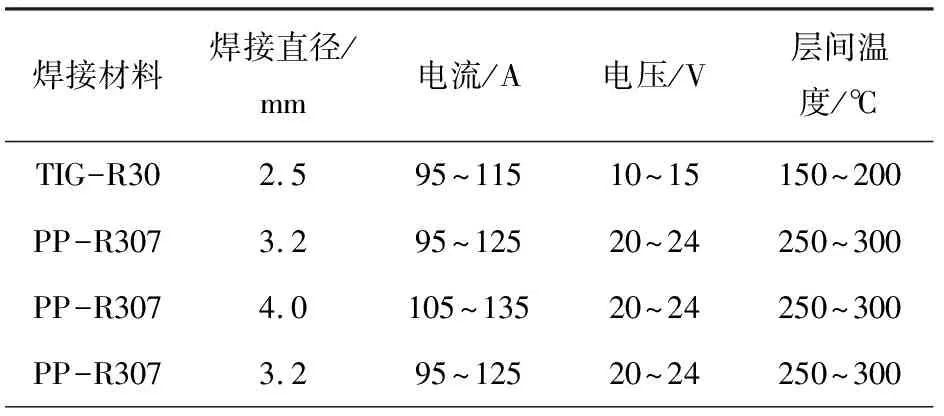

焊接前采用电加热预热对焊口进行预热,焊接过程中依据DL/T 869—2012《火力发电厂焊接技术规程》[1]采用多层多道焊焊接工艺(焊接参数见表1)进行焊接,焊后依据DL/T 819—2010《火力发电厂焊接热处理技术规程》[2]对焊缝立即进行焊后热处理(热处理参数见表2)。

表1 焊接参数Tab.1 Welding parameters

表2 热处理参数Tab.2 Heat treatment parameters

4.3 焊口检验

待两个焊口全部焊后热处理完毕并降至室温后[3],依据NB/T 47013—2015《承压设备无损检测》对两个焊口进行超声波探伤(UT)检验和磁粉探伤(MT)检验,检验结果质量等级均为Ⅰ级合格。

使用HT-2000A便携式里氏硬度计进行硬度检测,检测结果见表3、表4[4],符合DL/T 438—2016《火力发电厂金属技术监督规程》的合格标准。

表3 硬度检测数据1Tab.3 Hardness test data 1 HB

表4 硬度检测数据2Tab.4 Hardness testdata 2 HB

4.4 运行监测

对返修处的管道保温进行恢复后,在高旁三通、汽机房外冷再管道弯头、高压排汽管道支管分叉等位置加装膨胀指示器,对管系的膨胀位移量进行监测,与机组启停、供热管道投运、负荷变化等情况对比记录。

5 建议

在机组停机时,加强厂内在运其他机组同结构类型焊接接头的金属监督力度,并进行扩大性检查(包括表面质量检测和内部质量检测),发现问题及时处理并制定相应的防范措施。对于同结构类型的设计,建议申请进行技术改造,联系设计院对管系的应力分布重新进行计算、分析,检查并合理分配调整支吊架的载荷平衡,确保管系应力分配合理。

6 结束语

本文通过对冷再三通坡口结构形式和焊缝开裂情况进行分析,并对支吊架现场检查和与图纸设计比对,确定了某450 MW燃机机组冷再三通开裂的原因,并对焊口缺陷进行修复。对于深层次的应力来源,设置了有效的膨胀监测指示器,为机组后续技术改造升级,提供了有效的数据来源。