低温甲醇洗工艺中氨冷器泄漏的危害

2019-03-12

(河南龙宇煤化工气体净化厂,河南 商丘 476600)

液氨作为工业大型制冷剂,工艺成熟、制取容易、价格低廉,在低温甲醇洗装置中被作为介质广泛利用。1.5MPa(a)液氨经控制进入装置中的氨冷却器,减压汽化成为低压、低温氨气体,与氨冷却器内工艺介质进行换热,为系统提供冷量。由于气氨侧压力远低于工艺侧压力,氨冷器的泄漏使工艺侧的高压气体或溶解有二氧化碳的甲醇进入气氨侧,二氧化碳和氨发生化学反应形成氨盐,从而造成假液位、冷冻能力下降、导淋排放困难等问题。

1 工艺流程

1.1 低温甲醇洗流程

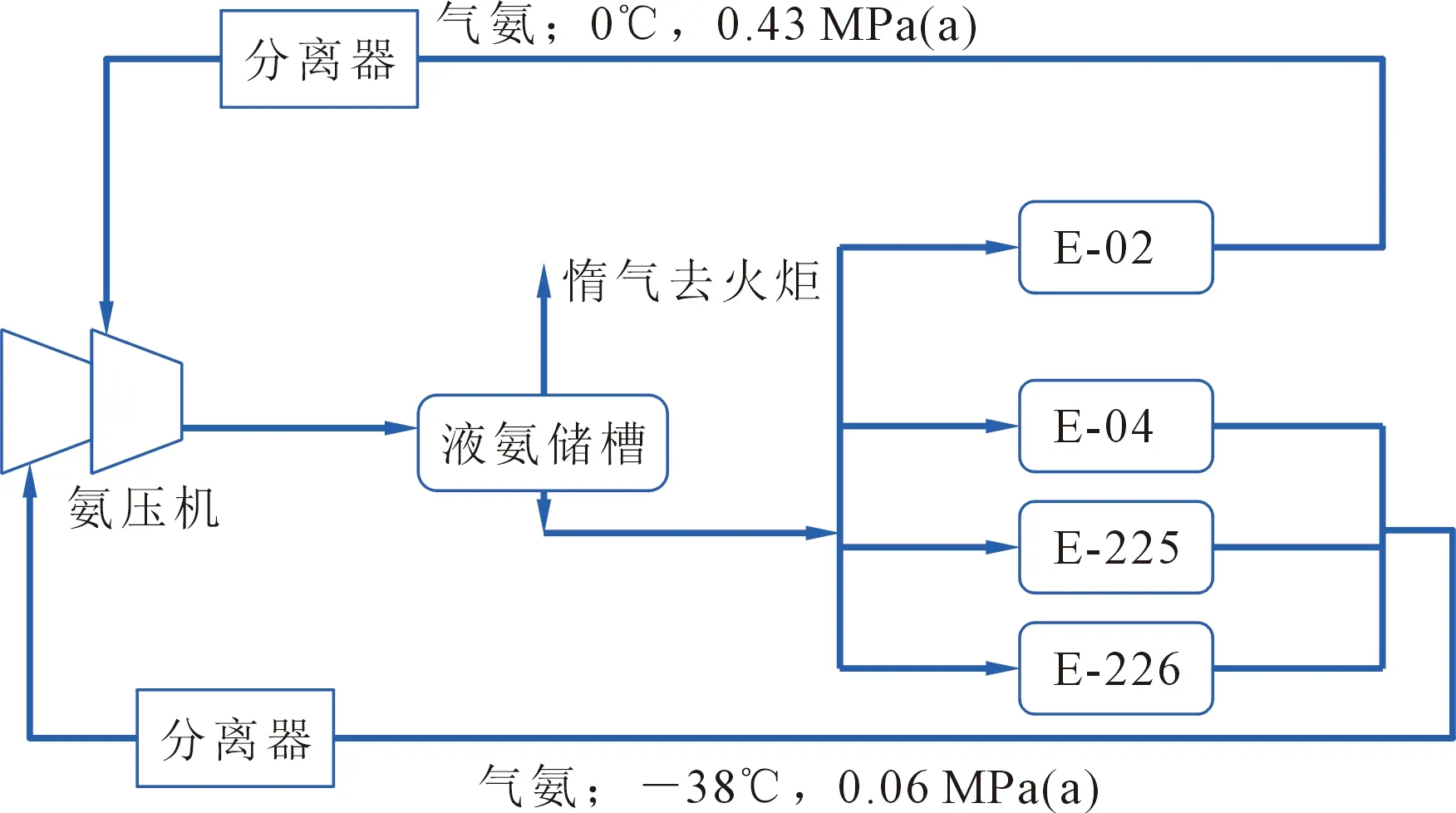

从前工序来的粗煤气进入到氨冷器E02的管程,被壳程的0℃的氨气冷却到10℃左右后,进入到氨洗涤塔T-02下部,与来自上部40℃的除盐水进行逆流接触,吸收粗煤气中的氨和氢氰酸等有害组分,经洗涤后的粗煤气从氨洗涤器顶部出来,经过氨冷器E04,被-38℃液氨降温后进入粗煤气洗涤塔T-03,粗煤气在T-03塔内与低温甲醇液传质、传热,吸收粗煤气中的二氧化碳和硫化氢,为了保持甲醇的低温和良好的吸收能力,塔内甲醇还与氨冷却器E225和E226换热降温。出洗涤塔T-03的合格净化气经回收冷量之后,送往后续装置。低温甲醇洗流程见图1。

1.2 氨冷冻系统工艺流程

来自低温甲醇洗的-38℃、0.063MPa(a)气氨,经过一级分离器后进入氨压缩机低压缸进行一段压缩,气氨经过加压后达到136.5℃、0.43MPa(a),进入一级冷却器、分离器,与来自低温甲醇洗的0℃、0.43MPa(a)气氨混合后进入氨压缩机高压缸进行二段压缩。气氨经过二段压缩后达到119.5℃、0.94MPa(a),进入二级冷却器和二级分离器。从二级分离器出来的气氨进入氨压缩机高压缸进行三段压缩,气氨经过加压后达到107.1℃、1.76MPa(a)后排出,其中一小部分气氨去干气密封系统,作为工艺气进行一级密封,大部分气氨经过防喘振冷却器后被分三部分,第一部分经过防喘振调节阀进入一级分离器,第二部分经过防喘振调节阀进入二级分离器,第三部分经过氨冷凝器冷凝后液氨进入氨储槽[1]。

因为在压缩机启动开车时,系统需要采用氮气充压,氮气作为惰性气体在系统中存在,在氨压缩机正常运行后,氮气惰性气体通过压力调节阀排放至氨火炬,使系统处于氨气工况。氨冷冻系统工艺流程见图2。

图2 氨冷冻系统工艺流程注:E02,E04,E225,E226—氨冷器

2 氨冷器泄漏后工艺系统出现的问题

(1)氨储槽惰性气体组分的变化。氨冷器不发生泄漏时,液氨储槽的惰性气体主要是氮气,含量在99%。当氨冷器泄漏后工艺气侧压力高,工艺气体漏到低压氨系统侧,H2、CO不与氨发生化学反应,且与氨介质不溶,氨与CO2可以生成碳铵结晶。CO、CO2、H2在氨储槽中富集,经分析其总量能达到15%左右。

(2)氨冷器内漏后对氨压缩机的影响。氨与CO2气体可以生成碳铵,碳铵结晶随着气氨进入氨压缩机入口管道,部分沉积在管道上,另一部分会被氨冰机两级入口分离器内部填料拦截,造成分离器内部填料被堵塞,气体通道变小,造成分离器阻力增加,氨冰机入口压差由正常时2kPa(g)增加到20kPa(g),氨冰机入口气量减小,机组运行工况变差,冰机负荷受到影响,外供冷量变低,不能满足工艺要求。

含有碳铵结晶的气体会对氨冰机干气密封运行造成影响,压缩机干气密封系统的压力和流量出现频繁波动。生产中要对干气密封过滤器压差变化情况引起重视,在异常波动时及时分析查明原因,防止微量结晶影响干气密封,严重时造成干气密封系统损坏,机组被迫停车检修。

(3)对远传和现场液位计指示影响。远传液位计选用精密的双法兰液位计,冷却器泄漏时生成的碳铵结晶,致密附着在液位计正压侧膜盒上,把测量介质液氨与受压膜盒完全隔离,形成指示值偏高,不能正确测量氨冷器内部液位。

而现场液位计底部联通管线被碳铵结晶堵塞,不能形成连通器,液位计无法正常使用,检查液位计的阀门内堵塞的固体物质见图3。

图3 液位计阀门内堵塞

(4)氨冷器氨侧底部倒淋阀门及管线堵塞,不能正常排污。对现场氨冷器底部倒淋检查发现堵塞严重,阀门内部堵塞致密(见图4)。

图4 倒淋阀门及管线堵塞

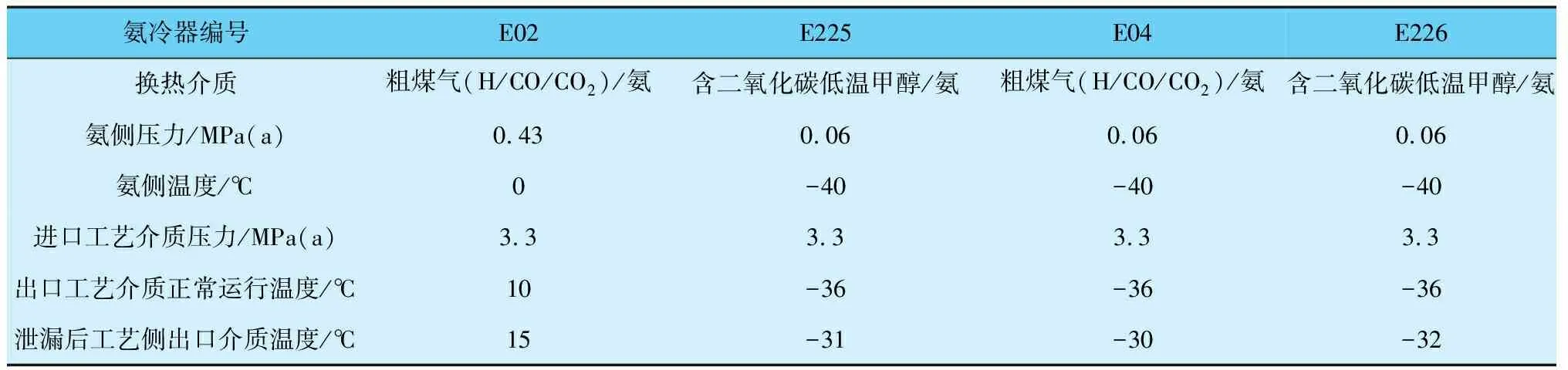

(5)工艺气侧温度变高,换热效果不好;出低温甲醇洗涤塔工艺气中硫化氢含量超标。正常运行时与氨冷器泄漏后的运行数据见表1。

(6)通过对氨冷器底部积液物质组成的分析,分析结果表明,底部积液物质中含有甲醇。氨冷器的工艺侧压力高于氨侧,当氨冷器发生泄漏后,高压侧泄漏到低压侧,即工艺气和低温甲醇会泄漏到氨侧,工艺气体随氨气系统经压缩机压缩进入氨储槽,通过氨储槽惰气排放处理掉;但是甲醇液体在氨冷器氨侧不能蒸发,富集在换热器壳程,造成虚假氨液位,通过对氨冷器底部组分取样分析,氨中含甲醇量20%。

表1 正常运行时与氨冷器泄漏后的运行数据

3 氨冷器泄漏对系统的危害

(1)远传和现场液位计不准,中控及现场岗位人员无法准确判断氨冷却器液位。氨冷器氨侧液位高时气氨会夹带大量的液氨,液氨在压缩机分离器内被分离、积累,形成液位计满液位,液氨会进入压缩机入口管道,被吸入离心压缩机,引起压缩机振动高,机组跳车;严重时会损坏压缩机转子,更有可能会造成机毁人亡的安全事故。

在实际运行时发生过液位计不能准确指示,氨压缩机入口分离器液位高,液氨不能及时排出,通过对现场氨系统的管道发现结冰情况,判断液位计带液严重,为了保证压缩机的安全,对机组采取紧急停机事件。

(2)氨冷却器发生泄漏后制冷效果差、为系统提供冷量不足。由于工艺侧介质压力高于氨侧压力,工艺介质泄漏到氨侧,与氨发生化学反应,生成铵盐。铵盐不能蒸发,固体铵盐沉积在换热器内,附着在换热器的列管上,随着铵盐的增加,大量的换热列管被覆盖,使换热面积减少,影响换热器制冷效果。经过氨冷器的煤气和低温吸收甲醇的温度都有不同程度的升高,净化气中的二氧化碳和硫化氢含量升高,吸收脱除效果降低,影响后工序的正常运行。

(3)在气氨管线内部大量的铵盐结晶积累等物质,堵塞管线的倒淋,在停车处理时,无法通过倒淋对系统充压置换,最终采用对气氨管线内充水溶解的办法。经过多次加水溶解才把系统内的铵盐处理掉,又造成大量的含氨废水,排入污水处理系统,经过长时间的生化处理才能达标,大大增加污水处理难度。

4 氨冷器泄漏后采取的措施

(1)对氨冷器液位计氨侧定期排液,把液位计内固体物结晶物清理。每次清理后液位计都能正确指示。

(2)由于氨冷器和分离器液位计不能正常指示,但是氨储槽的液位变化能准确反映出几个氨冷器内的总液氨量,要求工艺操作结合氨储槽液位变化、氨冷器工艺侧介质温度变化进行液位调整。

(3)液氨蒸发时吸收热量,会使周围温度降低,通过对氨冰机入口分离器及出管线是否结冰和结霜,来判断入口分离器是否带液。

(4)对液位计和氨冷器排氨倒淋技改,对负压排液改造,使甲醇和铵盐有效排放。

(5)在氨冷器的设备制造时改变材质和严控制作质量,氨冷器的列管材质升级为不锈钢,制作时对焊接过程做好控制,避免出现焊接气孔、焊接不实等缺陷,对氨冷却器择机更换。